船体零部件制造数字化车间物流仿真技术研究

2017-03-08金风明谭小野宋艳媛

金风明,马 健,谭小野,李 军,宋艳媛

(1.北京中船信息科技有限公司,北京 100861;2.中国船舶工业综合技术经济研究院,北京 100081)

随着“工业4.0”的到来,智能制造逐渐得到人们的关注,企业的自动化、信息化水平已成为衡量现代企业竞争力的重要指标.数字化车间集成信息技术、自动化技术、先进制造技术和智能技术,在制造过程的各个环节融合应用,使企业在研发、制造、服务、管理全过程中能够实现精确感知、自动控制、自主分析和综合智能决策.物流仿真技术通过建立虚拟的三维仿真模型,模拟生产线的实际生产状况并生成仿真数据报表,可快速准确地确定系统的瓶颈,提出相应的解决方案,为生产管理者科学决策提供有力的支持[1].

本文以船体零部件生产为例,在数字化车间生产的背景下,利用Flexsim仿真软件,建立从材料预处理、零件加工到部件加工生产流程的仿真模型,以生产系统中工位利用率和工位人员配置为评价指标,对该制造系统进行仿真运行,并对物流仿真系统进行分析和优化.

1 船体零部件制造数字化车间工艺流程

船体零部件制造数字化车间是在工业物联网基础上建设的,采用无线射频识别(Radio Frequency Indentification,RFID)、二维码等感知技术,有线/无线传感、短距离无线网络等组网技术,通过船体零部件制造车间设备通讯和信息交换,实现智能识别、定位、跟踪和监控.船体零部件制造分为预处理、切割、零件加工、部件加工和管件加工等工艺过程.

(1)预处理阶段主要使用感知层二维码、RFID等技术对原材料(板材和型材)进行标识;以RFID/长距离传输(LongRange,LoRa)技术实现运输车辆、板材的实时定位;建立堆场管理系统,以钢板堆场应用层智能平板电脑(Personal Access Device,PAD)扫描的方式管理钢板入库、库位调整、配送,并对信息进行显示和反馈;使用网络层的无线传感网络(LoRa、WIFI)对信息进行传递.

(2)切割阶段通过智能制造网络和无线传感网络技术,运用二维码、RFID技术将预处理后钢材分类,对切割好的零件进行信息储存,同时对托盘、料架和桩位进行感知识别;运用多种传感器/RFID以及PC/PAD显示技术,对切割机和划线机进行实时监控,跟踪切割进度;通过终端控制机对工控机和面板下达指令,指导划线、切割、维修;通过LoRa、RFID技术对平板车、叉车进行实时定位,实现钢材配套过程的优化,使配套部的钢材配套准备与钢材预处理、切割作业顺序匹配,减少吊运工作量.

(3)零件加工阶段的终端控制机与设备相关联,人工操作终端控制机,通过有线网络对车间设备实现远程监控,及时了解设备状态并进行信息反馈[2];通过车间管理系统对数据的收集进行辅助工时统计,提供更详细的管理数据支撑,并合理制定、调配工作计划,让设备利用率最大化,提高作业区整体生产效率;运用二维码、RFID等感知技术确定托盘、料架和桩位,利用LoRa/RFID技术确定平板车、叉车的具体位置,为后续生产提供准备.

(4)部件加工阶段通过车间无线传感网络,用移动管理方式实现物物(部件实物、作业现场、设计制作BOM、生产计划信息、部件配送物流信息)的合理集成衔接;通过移动端车间管理系统,运用二维码和RFID标签技术管理部件作业区部件堆场和零件堆场;通过手动操作PAD控制零部件的全过程配套系统,结合LoRa/RFID定位技术完成上下道作业区的零件和部件物流;通过终端机与数据库对数据进行及时有效的分析,改变传统现场管理方式,改善效率瓶颈,为科学管理提供支撑.

2 船体零部件制造仿真模型的建立

船体零部件制造仿真的建模对象主要包括原材料和零件、部件等,还包括厂区的车间、工场等与制造紧密相关的制造载体.它包括运输、起重、加工设备等生产资源,以及运输轨道、车辆路径、传送带等.三维仿真模型既要表现出各对象的功能,又要清晰地表达生产过程.

为了精确模拟实际生产,需要对船体零部件制造的基础数据进行调研和评审,包括各工位的基本工时、来料时间、设备数量与设备运行参数等.准确获取这些数据是正确反映实际生产情况的前提,也是仿真建模的重要基础.

基于三维建模,针对生产设备数量和运行参数、来料时间,在软件中设定生产计划的数学模型,可实现船体零部件制造过程的物流仿真.

船体零部件制造过程复杂,其零部件生产属于多品种小批量离散型生产.为了对零部件制造系统进行完整仿真,本文运用模块化建模思想将其划分为材料预处理模块(包含材料理配)、材料切割模块、零件加工模块、部件加工模块和管件加工模块,并根据各模块业务流程进行了建模仿真.船体零部件制造仿真实体多,数据量大,需要一定的硬件、软件环境才能实现仿真.因此,对船体零部件制造系统进行了简化处理:①将实际中多条流水线简化为一条流水线;②忽略实际制造过程中环境、天气、工人熟练程度等因素对生产造成的影响;③利用SketchUp软件将厂区的厂房、设备等固定资源合成组件,作为单一模型,利用Flexsim动画引擎导入仿真系统,以减少仿真系统的实体数量.

3 材料预处理仿真模块

材料预处理通常有两种,即型材预处理和板材预处理.预处理阶段的生产物流比较简单:钢材从原材料堆场被运输至生产流水线,经过矫正、除锈、喷漆、烘干等工序,再运输至材料存储区,以备加工使用[3].

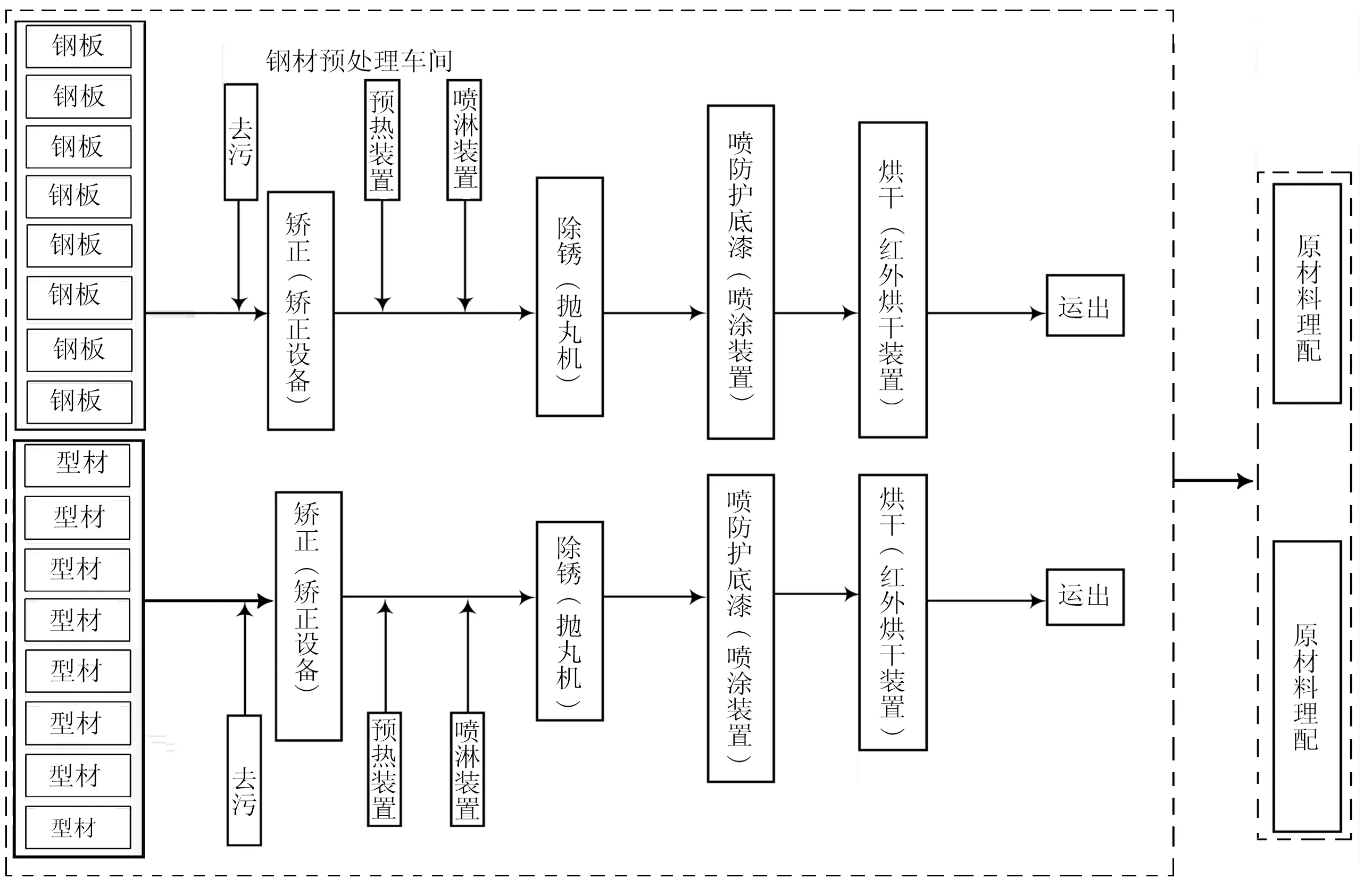

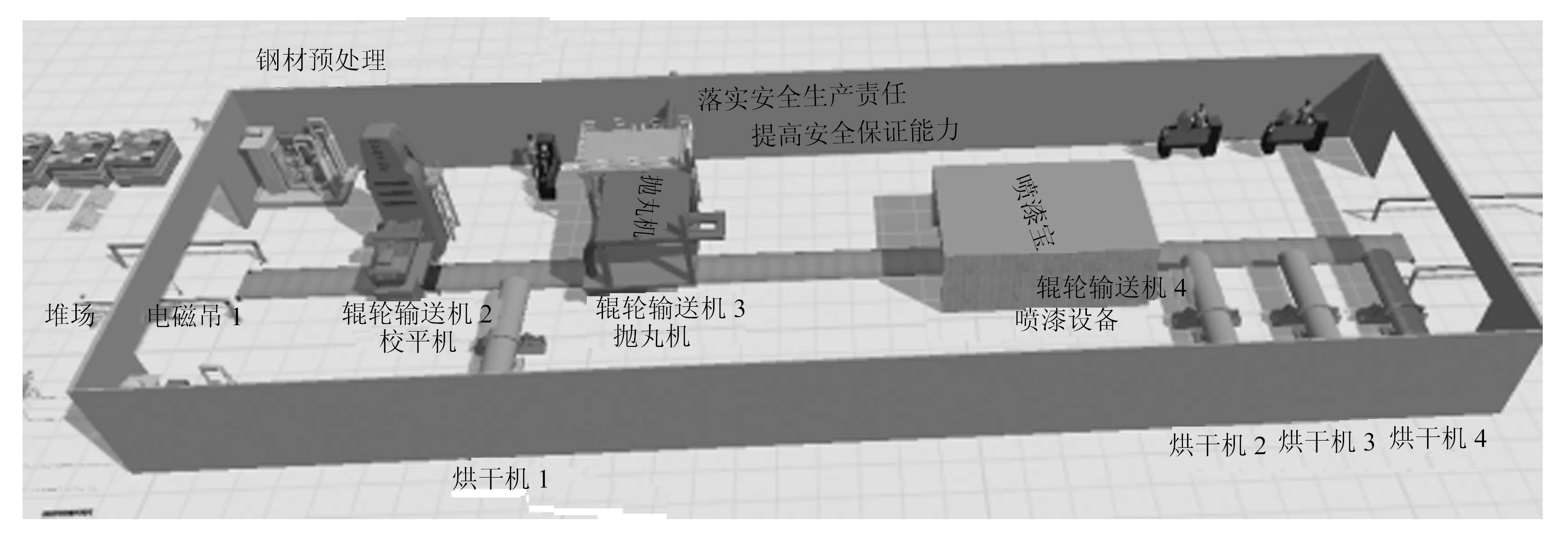

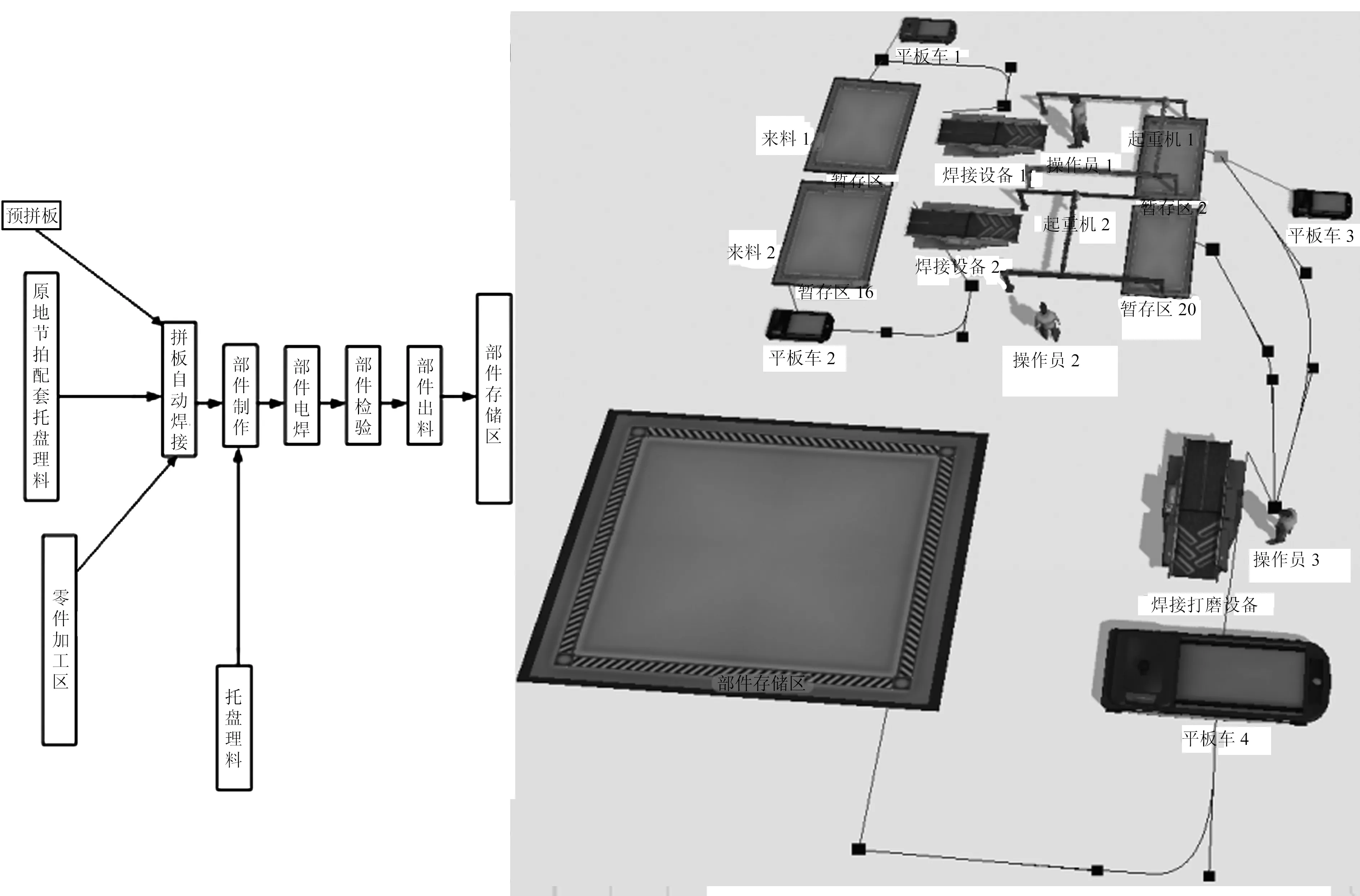

根据其业务流程,材料预处理模块的建模思路如图1所示.材料预处理车间仿真布局如图2所示.

图1 材料预处理模块的建模思路

图2 材料预处理车间仿真布局

4 材料切割仿真模块

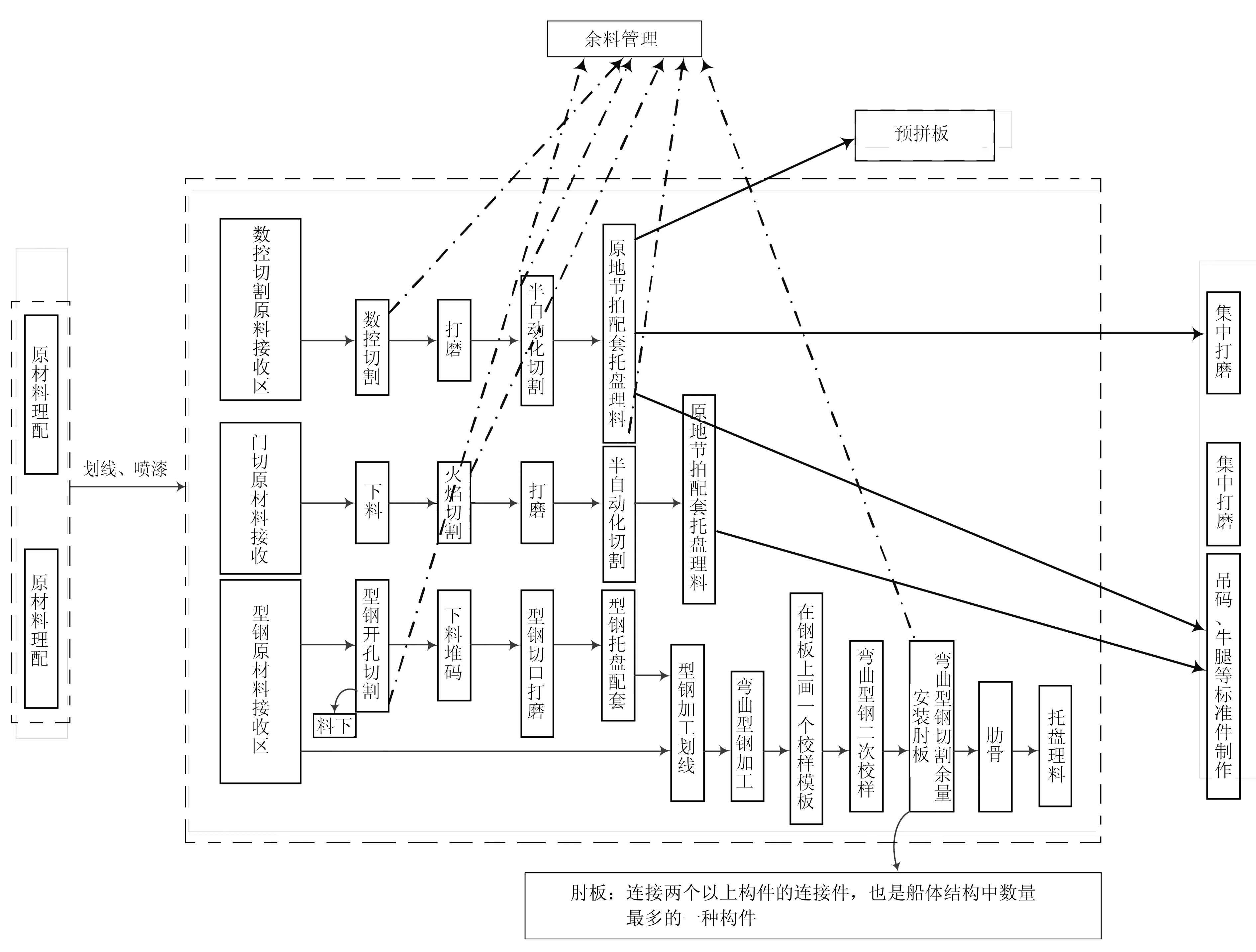

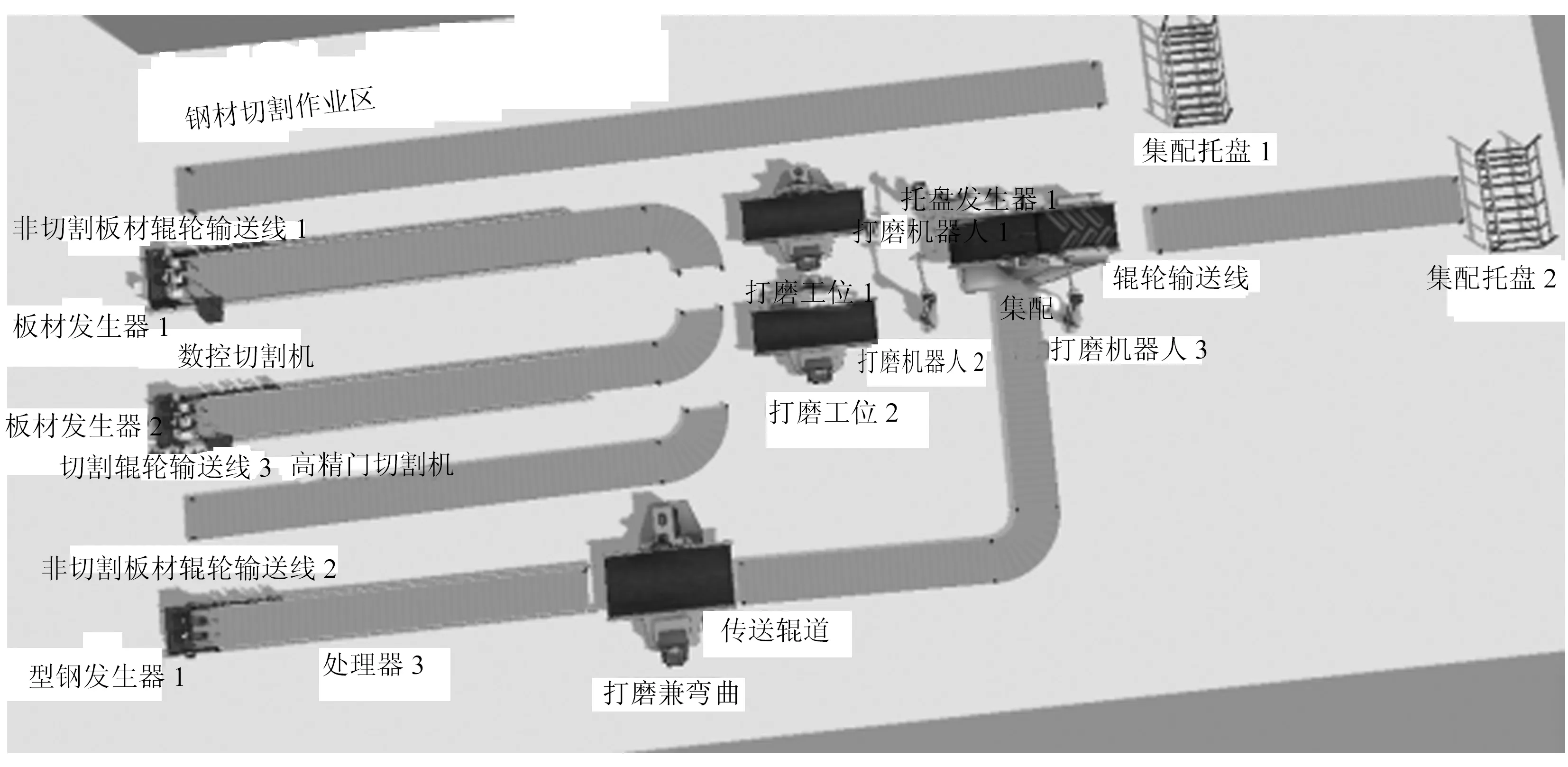

材料预处理后,将符合生产要求与不符合生产要求的材料加以区分,对符合生产要求的材料进行切割,并根据生产需要对切割后材料进行打磨、弯曲、检验、集配等加工.材料切割模块的建模思路如图3所示.材料切割车间仿真布局如图4所示.

图3 材料切割模块的建模思路

图4 材料切割车间仿真布局

5 零件加工仿真模块

零件加工的生产物流始于预处理流水线的缓冲区,把处理过的板材或型材运送至零件成组分道加工流水线,生成各种零件.零件生成以后,由物流中心根据下一工序的需要统一配送至下一工作现场(比如部件装配车间、组件装配车间、分段制造平台、船台、码头等地)进行装配,或者堆放在零件存储缓冲区,需要时进行运输[4].

零件加工模块的建模思路如图5所示.零件加工车间仿真布局如图6所示.

图5 零件加工模块的建模思路

6 部件加工仿真模块

部件装配是指将两个或者两个以上的船体零件装焊成组合件,如焊接T型梁、肋骨框架、尾柱等.部件装配是按分道加工的,一般包括拼板部件装配分道、组合型材部件装配分道、曲型桁材构件装配分道、加强腹板和肘板装配分道等.

部件加工模块的建模思路如图7所示.部件加工车间仿真布局如图8所示.

7 仿真系统运行

这里以仿真模型中工位设备和操作员状态为评价指标,在工位设备和操作员工作效率固定的前提下,通过分析工位设备和操作员的状态,对工位配置的设备及操作员数量进行优化,以便指导实际生产中工位的设备和人员配置工作,避免资源浪费.

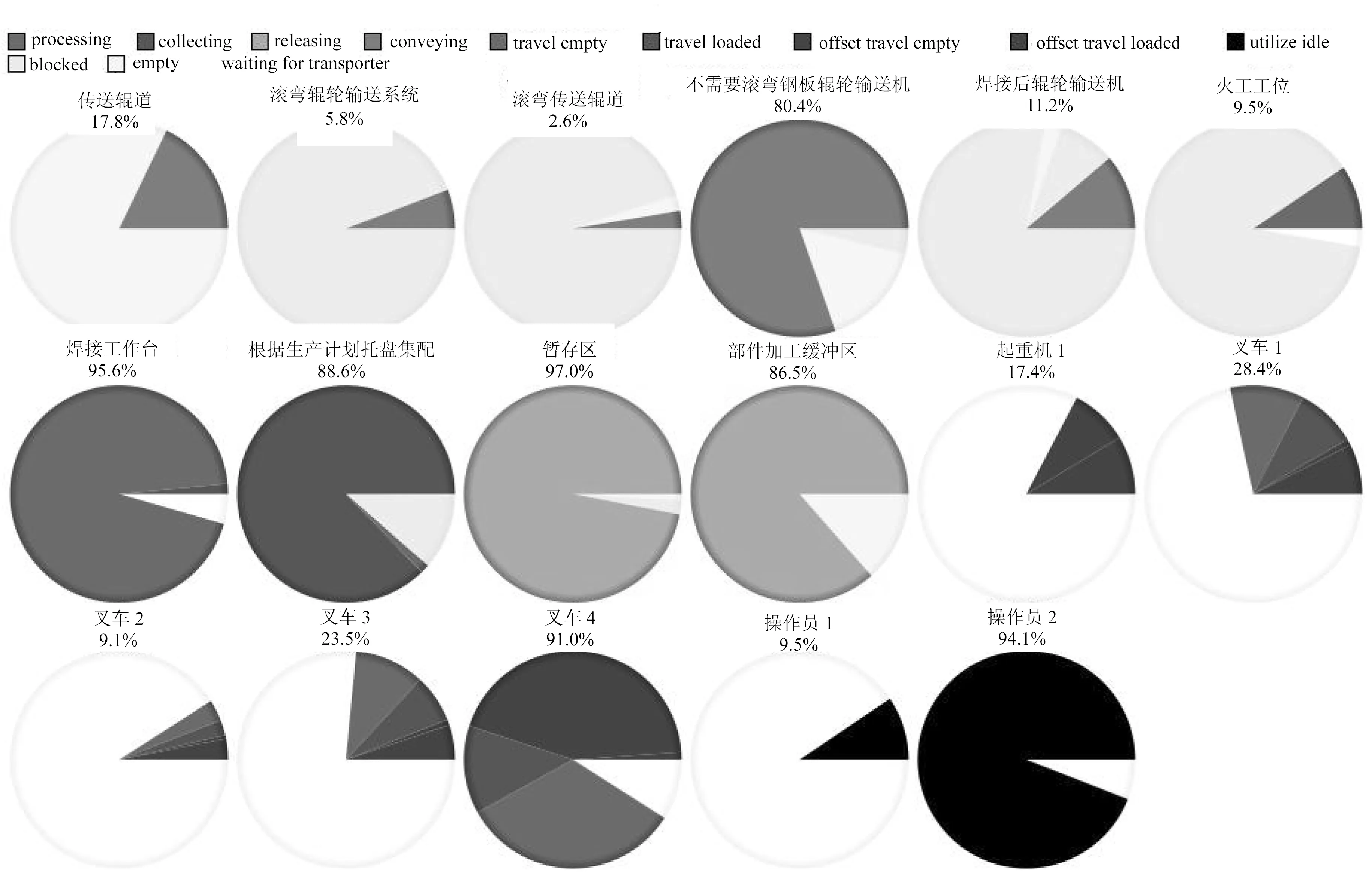

从图9所示的零件加工车间仿真设备状态可知,零件加工车间设备前半部分传送带处于拥堵状态,后半部分设备利用率不足50%,叉车、操作员等空闲时间远大于使用时间,焊接工作台也出现了拥堵,且车间工作效率低于50%.

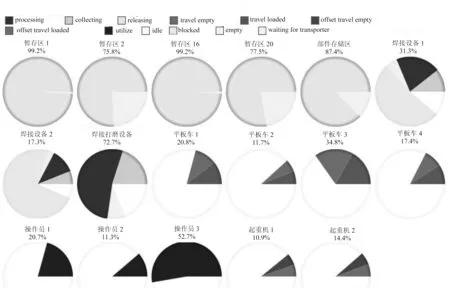

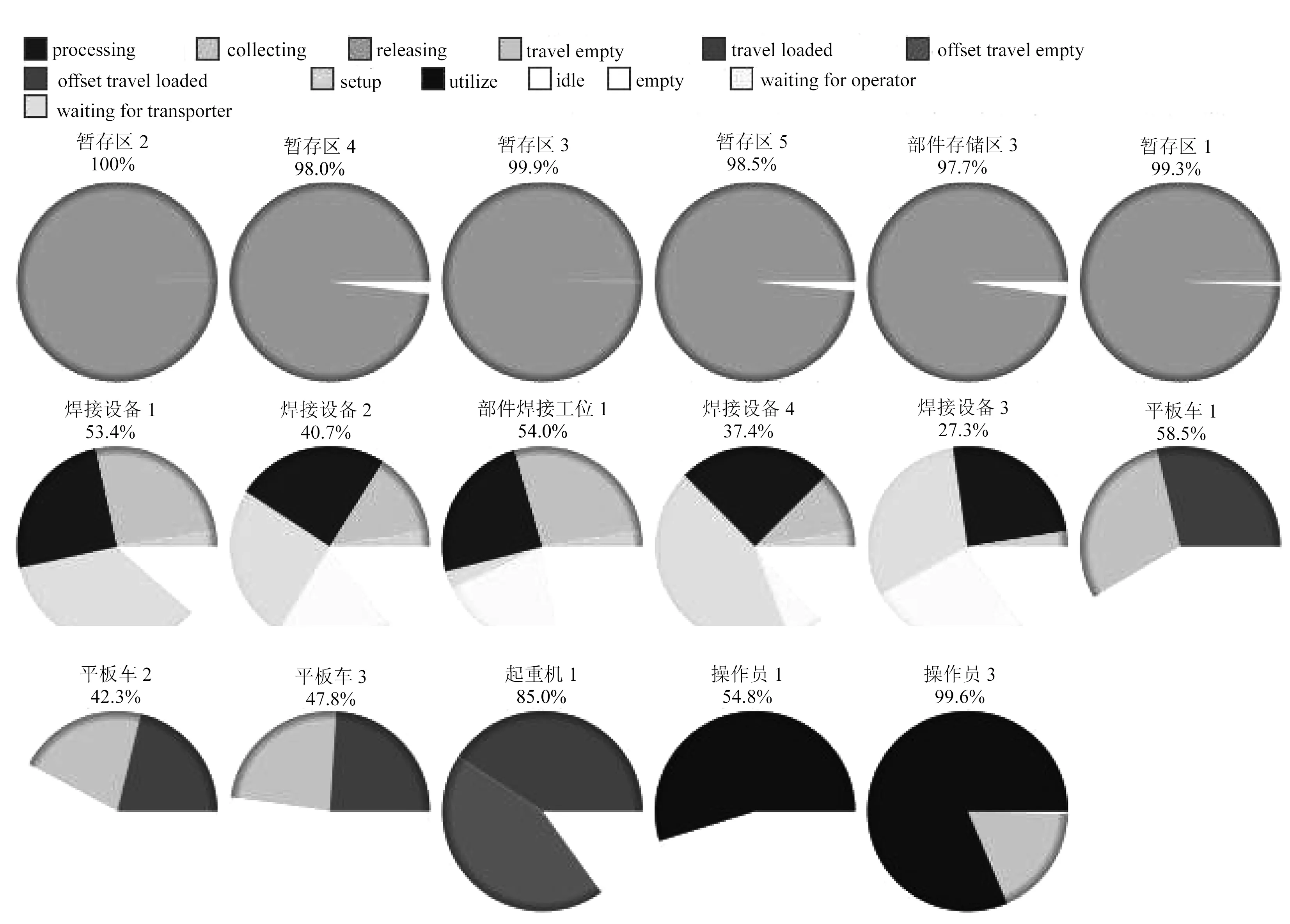

从图10所示的部件加工车间仿真设备状态可知,打磨、焊接工位存在拥堵,且操作员、平板车等的空闲时间大于工作时间,设备与工作人员利用率不足30%,存在严重的资源浪费.这说明该车间的船体生产能力未能得到充分发挥, 而且各工位的设备

图6 零件加工车间仿真布局

图7 部件加工模块的建模思路 图8 部件加工车间仿真布局

图9 零件加工车间仿真设备状态

图10 部件加工车间仿真设备状态

配置不符合生产计划需要,前后生产节拍不均衡,在焊接加工工位存在拥堵.

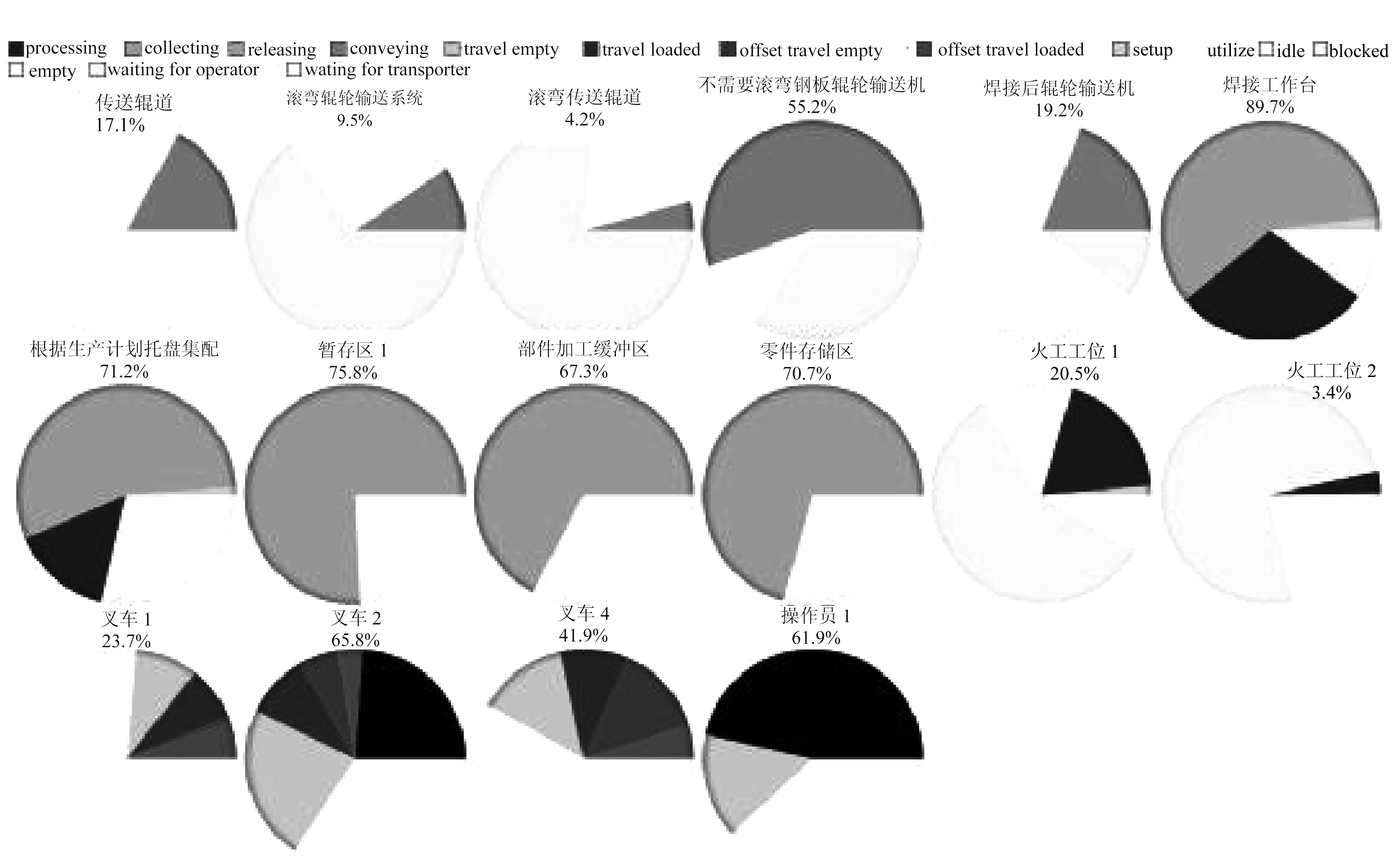

为此,特制定如下优化措施:①在不改变工位设备性能参数的前提下,增加1台火工工位设备,并减少搬运设备数量,提高流水线设备的利用率,减少生产设备投资,避免资源浪费;②部件加工车间增加打磨、焊接等工位的设备数量,减少搬运车、操作员的数量,使两个相邻工位共用一名操作员或者搬运设备.运行优化后,零件加工仿真设备状态如图11所示,部件加工仿真设备状态如图12所示.

图11 优化后零件加工仿真设备状态

图12 优化后部件加工仿真设备状态

优化前、后车间各工位设备状态对比可知,虽然优化后的仿真模型没有达到最佳效果,但是相比原始模型的设备利用率、系统流畅性都有明显提高,操作人员及设备利用率在50%以上,同时拥有适当空闲时间,系统较少出现拥堵环节,生产系统节拍更加均衡.

8 结束语

本文以生产量与设备利用率为评判标准,使用Flexsim仿真软件及其二次开发功能对船体零部件制造数字化车间进行建模仿真.虽然船体零部件制造数字化车间的仿真模型多、实体类型复杂,但是对该数字化车间分模块建模仿真,仍可直观地表现出各车间设备的运行状态,并可对模型中设备的运转率、资源消耗率、日生产量等输出Excel报告.通过Flexsim仿真软件的3D视图可直观显示系统的瓶颈与拥堵环节,避免了实际生产过程的时间浪费,为整体资源分配提供依据.工艺流程的仿真设计能够为制造车间的整体规划提供参考,避免了实际生产中规划不合理造成的生产延误.

[1] 陈 宁,王 真,张洪军,等.基于物流仿真的工程船舶建造系统优化研究[J]. 物流科技,2013,36(10):75-78.

[2] 郑 龙.基于网络的数控机床在线加工远程控制系统的研究[D].沈阳:沈阳理工大学, 2009.

[3] 岳卫宏.现代造船模式下的造船企业生产物流管理研究[D].武汉:武汉理工大学, 2011.

[4] 陈节贵.现代造船模式下的生产物流体系研究[D].上海:上海交通大学, 2003.