N2/A r流量比对H iPIM S技术制备A lCr S i N刀具涂层膜基结合力的影响

2017-03-08李柏松王铁钢唐宽瑜

李柏松,王铁钢,侯 翔,唐宽瑜

(天津职业技术师范大学天津市高速切削与精密加工重点实验室,天津300222)

0 引言

CrN基多元氮化物涂层在航空航天、汽车和刀具工业中的广泛应用,大大延长了工作部件的使用寿命。研究表明,涂层表面形成的Cr2O3保护层将提高涂层本身的耐腐蚀性,降低接触部件的黏着作用[1]。但由于其有限的力学性能、摩擦磨损性能和抗氧化性能,无法满足日益增长的高速切削或干切削的要求。而在CrN晶格中加入Al元素有利于提高涂层的热稳定性和抗氧化性。Si作为一种合金元素加入AlCrN涂层后会形成纳米复合结构,影响薄膜内部的晶粒尺寸和相组成,从而显著改善涂层的硬度和抗氧化性。四元AlCrSiN涂层中,非晶Si3N4包裹着的(Al,Cr)N纳米晶复合结构能够增强涂层的抗氧化性、降低内应力以及减小晶粒尺寸[2]。

涂层与基体之间的结合强度严重影响着刀具涂层的制备及其使用寿命,高功率脉冲磁控溅射系统特有的高离化率优势可以使沉积粒子在基体表面产生局部外延生长[3],以此来提高涂层与基体的结合力。高功率脉冲磁控溅射(HiPIMS)通过降低占空比(0.5% ~5%),能够产生较高峰值电流、较高功率密度0.5~10 kWcm-2、较高离化率[4,5]。因此,通过优化HiPIMS电源参数,可以获得表面光滑、结构致密、力学性能良好的纳米复合涂层。N2/Ar流量比将影响靶材粒子的沉积方式、涂层的微观结构和力学性能,膜基结合强度作为涂层力学性能的重要组成部分,也会随着涂层组织结构的演变而变化。本论文采用高铝含量的Al60Cr30Si10合金靶材通过HiPIMS技术制备了AlCrSiN涂层,主要研究了不同N2/Ar流量比对涂层膜基结合力的影响。

1 实验

1.1 涂层的沉积

利用HiPIMS系统,在抛光后的SUS 304不锈钢(40×30×0.99 mm3)基体上沉积AlCrSiN涂层。依次在丙酮和酒精中超声波清洗30 min后吹干。镀膜前炼靶5min以去除靶表面的污染物。本底真空再次达到到2.0×10-3Pa后,通氩气开直流偏压800 V产生辉光放电维持10min并进行离子轰击。镀膜开始后保持工作压强为7.0×10-1Pa,沉积AlCrSi过渡层。然后通入氮气开始镀膜300 min,基体偏压维持在30 V,靶功率维持在1.0 kW.保持氮气氩气流量总和为140 sccm不变,分别改变N2/Ar流量比1/4、1/1.保持沉积温度为300℃,转架转速2 r·min-1,靶基距100 mm.高功率电源参数如下:平均功率1 kW,电压555 V,脉宽 160 μs,频率 180 Hz.

1.2 A lCr S i N涂层的性能表征和测试方法

利用划痕法测定了涂层与SUS 304不锈钢基体的结合强度。划痕仪型号(CSM,Revetest Scratch Tester)。划痕试验参数如下:划痕长度15mm,划痕速度0.5mm/s,载荷1~100 N,实验过程中记录摩擦力、摩擦系数、声发射信号来测量临界载荷并用扫描电子显微镜(SEM,FEI,Nano430)观察涂层划痕形貌。

2 结果与讨论

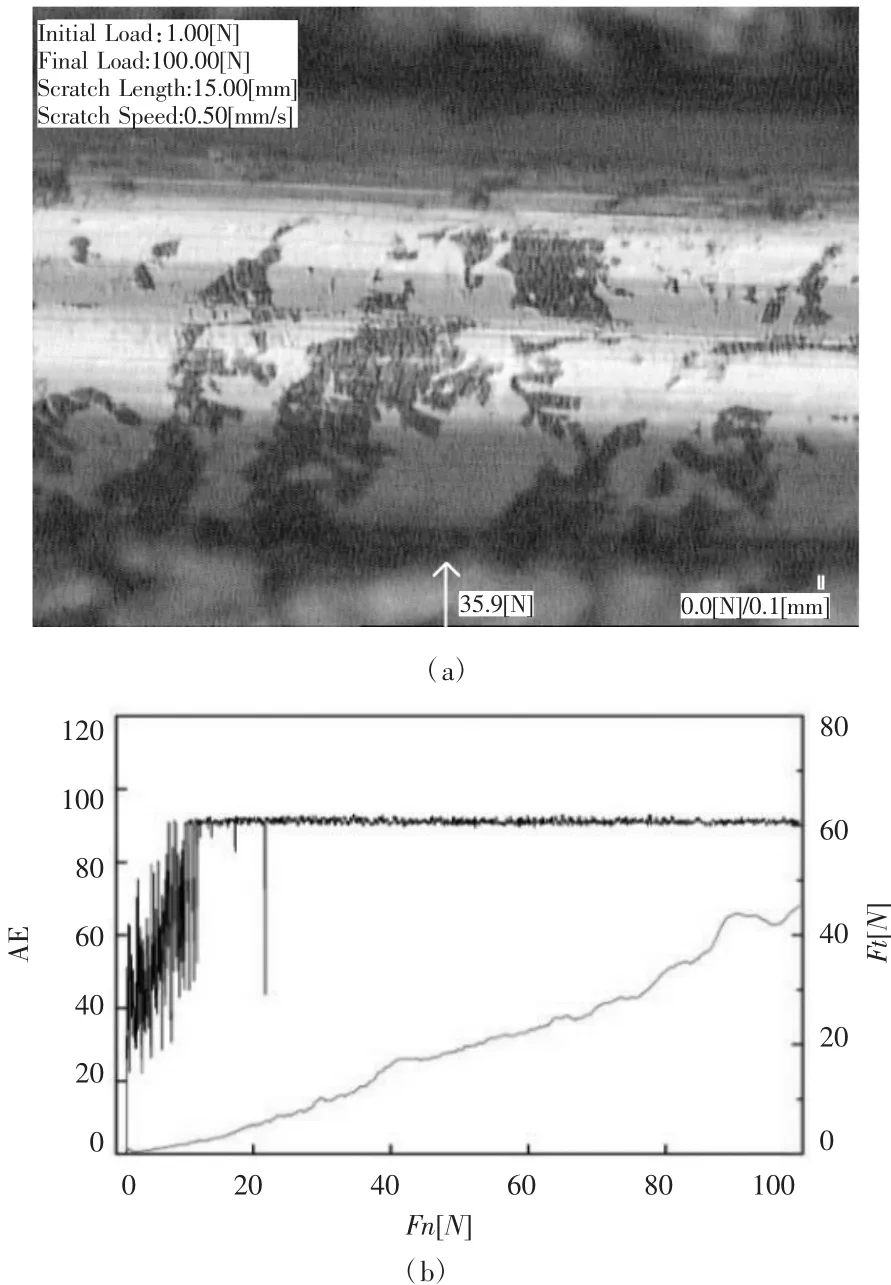

本研究中,将涂层与基体完全剥落时对应的载荷Lc2作为衡量膜基结合强度的指标。从图1b可以看出,N2/Ar=1/4的AlCrSiN涂层摩擦力曲线斜率在70 N附近突然升高,图1a划痕形貌图表明,此时样片已露出白色不锈钢基体,且仍有部分涂层残留在基体表面。可以确定此时载荷66.6 N即为临界载荷。从图2b可以看出,N2/Ar=1/1的AlCrSiN涂层摩擦力曲线斜率在F[n]=35.9 N附近突然升高,参考划痕形貌图,可以确定此时载荷35.9 N即为临界载荷。

图2 N2/A r=1/1的A lCr S i N涂层划痕形貌及信号曲线

划痕测试结果表明,N2/Ar=1/4的AlCrSiN涂层膜基结合力最大为66 N,这与涂层致密的纳米复合结构密切相关[6-8]。由于N2/Ar=1/4时真空室内离子较多,N2含量相对较少,沉积粒子在偏压作用下可以获得更高的动能从而加速撞击并沉积到基体表面,而具有较高动能的粒子对已沉积粒子有一定的压实作用,可以消除涂层内部缺陷,从而获得致密的纳米晶结构,提高涂层的结合强度。此外,需要指出的是,对沉积过程的精确控制和HiPIMS技术的独特工艺优势,是本研究获得良好结合强度的关键[9]。

然而N2/Ar流量比的增加使临界载荷明显下降,从N2/Ar=1/4时的66 N下降至N2/Ar=1/1时的35 N.这归因于沉积粒子动能的减小[10-12]。随着氮氩比的增加,真空室内中性氮化物颗粒逐渐增加,溅射离子沉积路径上动能损失较大,从而导致涂层致密性减小,膜基结合力也随之减小。此外,AlCrSiN涂层内部显微结构的演变、成分的变化、物相及应力状态也起到了关键的作用。具体而言,随着N2/Ar流量比的增加,涂层内部氮化物含量显著增加,AlN、CrN与非晶Si3N4形成的纳米复合结构使涂层变得硬且脆[13],当受到划痕仪压头的剪应力和压应力联合作用时,涂层更易产生裂纹,从而剥离基体。

3 结论

随着N2/Ar流量比的增加,AlCrSiN涂层膜基结合强度显著下降。原因在于Ar+离子对靶材轰击作用的减弱以及沉积粒子动能的减小。

[1]J.L.Lin,N.Y.Zhang,W.D.Sproul,J.J.Moore,Compari son of the oxidation behavior of CrN flms deposited using continuous dc pulsed dc and modulated pulsed power mag netron sputtering[J].Surf.Coat.Technol.2012(206):3283-3290.[2]时 婧,裴志亮,宫 骏,等.Si含量对电弧离子镀 Ti-Al-Si-N薄膜组织结构和力学性能的影响[J].金属学报,2012,48(11):1349-1356

[3]C.C.Chang,H.W.Chen,J.W.J.G.Duh,Development of Si-modified CrAlSiN nanocomposite coating for anti-wear ap plication in extreme environment[J].Surf.Coat.Technol.2015(284):273-280.

[4]T.G.Wang,Y.Dong,B.A.Gebrekidan,Y.M.Liu,Q.X.Fan,K.H.Kim,Microstructure and Properties of the Cr–Si–N Coatings Deposited by Combining High-Power Impulse Magnetron Sputtering(HiPIMS) and Pulsed DC Magnetron Sputtering[J].Acta Metall.Sin.(Engl.Lett.),2017,30(7):688–696.

[5]王振玉,徐 胜,张 栋,等.N2流量对HIPIMS制备TiSiN涂层结构和力学性能的影响[J].金属学报,2014,5(5):540-546.

[6]李春伟,苗红涛,徐淑艳,等.复合高功率脉冲磁控溅射技术的研究进展[J].表面技术,2016,45(16):82-90.

[7]聂志伟,耿东森,黎海旭,等.含氧量和退火处理对 CrAlSiN涂层机械性能的影响[J].工艺与装备,2016,3(232):69-71.

[8]董 标,毛陶杰,陈汪林,等.Al/Cr原子比对A1CrTiSiN多元复合刀具涂层微观结构及切削性能的影响[J].中国表面工程,2016(29):49-55.

[9]王海新,耿中荣,张广安,等.CrSiN纳米复合薄膜的摩擦学性能 [J].中国表面工程,2013,26(5):24.

[10]王启民,武颖娜,纪爱玲,等.电弧离子镀沉积 A1(Cr)-ON 扩散阻挡层的研究[J].金属学报,2004,40(1):83.

[11]朱 丽慧,胡 涛,彭 笑,等.Al含量对TiAlN涂层结合强度的影响 [J].材料热处理学报,2015,36(3):154-158.

[12]王来森,刘小龙,张 魁,等 [CrA1SiN/Si3N4]n多层膜的性能和抗氧化行为的研究[J].金属功能材料,2016(23):17-23.[13]聂朝胤,Akiro Ando,卢春灿,等.电弧离子镀法制备高硬度Cr-Si-C-薄膜[J].金属学报,2009,45(11):1320.