一种含Er的Al-Mg-Mn系合金大规格扁铸锭熔铸工艺研究

2017-03-06李海仙胥健秋李欣斌宋亮亮康广泛李爱华

李海仙,胥健秋,李欣斌,宋亮亮,康广泛,李爱华

(东北轻合金有限责任公司,哈尔滨 150060)

一种含Er的Al-Mg-Mn系合金大规格扁铸锭熔铸工艺研究

李海仙,胥健秋,李欣斌,宋亮亮,康广泛,李爱华

(东北轻合金有限责任公司,哈尔滨 150060)

对现场生产含Er的Al-Mg-Mn系合金420mm×1620mm大规格铸锭进行全面分析,最终确定了该含Er铝合金大规格扁铸锭熔铸工艺参数。通过与不含Er元素的Al-Mg-Mn系合金进行了对比分析,并对存在的问题提出了改善措施。

Er元素;羽毛晶;强化作用

0 前言

5×××系 Al-Mg合金由于密度小、比强度较高以及良好的耐腐蚀性和可焊性,而被广泛应用于舰船行业。为了提高舰船的载重比和快速反应能力,在不损失耐蚀性的基础上,进一步提高其强度是非常关键的需求和问题。微合金化可以有效提高铝合金的强度,同时不降低其抗蚀性能。

在所有微合金化元素中,现有研究表明:Sc微合金化效果显著[1],但是,其价格非常昂贵,使得含Sc铝合金价格大幅增加,难于在工业领域获得广泛的应用,因此,必须寻找与Sc有类似作用的、廉价而有效的微合金化元素。

通过不断试验发现Er具有与Sc类似的微合金化作用,采用常规铸锭冶金方法在不同铝合金体系中添加微量Er元素,研究发明了系列含铒铝合金,其强度提高20%以上,热稳定性提高50℃左右[2~4]。Er元素在铝合金中可形成纳米级 Al3Er 强化相,比 Al3Sc 相具有更好的热稳定性,可明显细化铝合金的组织、提高铝合金的再结晶温度、促进主强化相的析出,大幅度提高铝合金的强度或塑性,并通过形成复合强化相等多层次作用机理,有效地提高铝合金耐热性能、抗疲劳性能和耐腐蚀性能等综合性能。Er的价格仅为Sc的1/80~1/100,相对于Sc来说非常低廉,Er的添加使合金材料成本降低,这使得发展新型工业规模含铒高性能铝合金成为可能。

目前,含铒铝合金已经成为通过微合金化方法来提高铝合金综合性能的一个重要方向,国内外研究者在这方面开展了大量研究工作,为了满足市场需求,我厂对含Er铝合金420mm×1620mm大规格铸锭的熔铸工艺进行了摸索和研究。

2 试验方案

2.1 试验方法及铸造工艺

该含Er元素Al-Mg-Mn系合金的化学成分见表1。

表1 含Er铝合金化学成分(质量分数/%)

该含Er元素Al-Mg-Mn系合金铸锭的规格为420mm×1620mm。

使用不大于30%的一级废料,其余以铝锭、Al-Mn中间合金、Al-Zr中间合金、Al-Er中间合金及金属Mg的形式加入。加Al-Be中间合金进行熔体保护。

采用锻件工艺,熔炼温度750~800℃,2#熔剂,工具涂料。熔体温度780℃以上加Al-Er中间合金,加入Al-Er中间合金后每20min搅拌一次,共搅拌3次,搅拌期间保持熔体温度在780℃。然后加Mg锭和Al-Be中间合金搅拌、取样。电炉出炉前采用Ar-Cl2混合气体精炼10min。静置炉加10kgAl-Ti丝进行晶粒细化,铸造点0.005%的Ti以Al-Ti丝的形式加入。

用干燥的2#熔剂块叠坝,满管流动,锻件工艺,使用Ar-Cl2精炼8~15min,静置15~30min。走在线除气设备,双级30+50目陶瓷片过滤,过滤箱出口温度不低于710~730℃。为了获得良好的铸态组织,降低铸造产生裂纹的倾向性,使用Ti丝播种机,播种Al-Ti丝对含Er铝合金熔体进行细化,播种速度250mm/min ~350mm/min。主要的铸造工艺参数见表2。

表2 含Er铝合金420mm×1620mm规格主要铸造参数

2.2 分析与检验

将该含Er的Al-Mg-Mn系合金420mm×1620mm铸锭锯切头尾后选择一端切取一片厚20mm的试片,沿厚度方向将试片打断,取一半进行各项试验检测(1~3分别为铸锭厚度方向,由边部到中心)。

铸锭各项检测用试样的位置见图1。

图1 含Er铝合金试片取样位置图

3 试验结果

3.1 化学成分

按照图1所示,由边部向中心(1~3)取样,分析化学成分偏析程度,其主要合金元素Mg、Mn、Er化学成分变化趋势如图2、图3和图4所示,其余杂质元素均符合含Er铝合金标准化学成分要求,由于控制含量低,基本不会产生偏析,也不会对合金组织与性能产生明显影响。

图2 含Er铝合金Mg的偏析情况

图3 含Er铝合金Mn的偏析情况

图4 含Er铝合金Er的偏析情况

从图2、图3、图4可以看出,Mg元素平均值为6.02%,最大差值为0.05%,偏析程度较小;Mn元素平均值为0.91%,最大差值为0.04%,中心部最大,符合Mn元素化学成分偏析情况;Er元素平均值0.19%,最大差值为0.02%。

该含Er元素Al-Mg-Mn系合金成分均匀,有利于铸锭力学性能与加工产品力学性能的均匀性,也有利于轧制过程的控制。

3.2 低倍组织

通过对试片进行低倍组织分析发现,铸锭表层受到冷却水降温,过冷度最大,形成晶粒细小的细晶区,铸锭中心为等轴晶区,柱状晶区存在羽毛晶缺陷,如图5所示。

图5 含Er铝合金低倍组织

3.3 显微组织

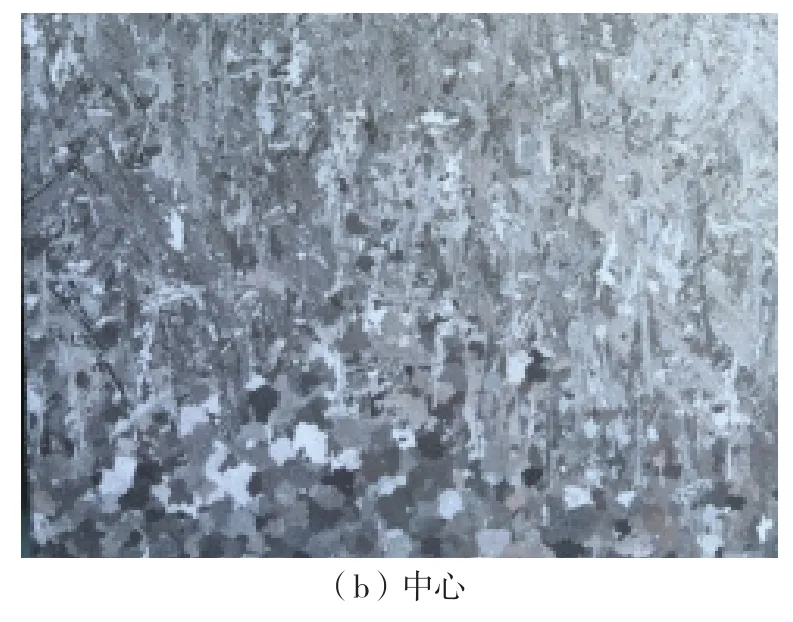

按照图1所示,由边部向中心(4~6)取样,其高倍组织结果如图6所示。

图6 含Er铝合金不同位置的显微组织

从图6可以看出:从铸锭边部到中心晶粒越来越细大,符合结晶规律。

3.4 力学性能

分别对含Er元素制得的Al-Mg-Mn系合金和不含Er元素制得的Al-Mg-Mn系合金大规格扁铸锭沿厚度方向由边部至中心检测铸锭力学性能,结果如图7、图8、图9所示。

图7 两种合金屈服强度对比

图8 两种合金抗拉强度对比

图9 两种合金伸长率对比

综合分析可以看出,铸锭从边部到中心,不论是抗拉强度、屈服强度还是相对伸长率,均为下降的变化趋势,这与高倍检查的结果一致,说明由于中心比边部的水冷效果弱,在结晶的时候形成的晶粒尺寸较大,力学性能较差。从图7、图8、图9比较可以看出,含Er铝合金的性能差别较小,各部位组织比较均匀,屈服强度、抗拉强度及伸长率明显高于不含Er元素的Al-Mg-Mn系合金的性能。

4 分析和讨论

4.1 Er在Al-Mg合金中的强化作用

微量的稀土元素Er加入Al-Mg合金中,能够增加合金热稳定性,使其再结晶温度提高50℃左右。在Al-Mg合金中一般主要以Al3Er的形式存在,同时还可能存在极其少量的Al、Mg和Er之间的金属化合物,除此之外,Er并不与Mg元素之间形成金属间化合物。这就大大提高了微量Er在铝镁合金中的作用效果。根据现有的文献,Al3Er相的结构属于L12型(AuCu3型)结构,点阵常数为0.4215nm,与基体Al的结构与点阵常数(面心立方结构,a=0.4049nm)较为接近,易于与基体保持共格或半共格的取向关系。由此推断,细小颗粒的Al3Er相是可以提高铝镁合金的强度、高温力学性能等综合性能。

4.2 Er在Al-Mg合金中的细化作用

Er加入Al-Mg系合金中可有效细化合金的铸态晶粒,晶粒细化的可能原因是一方面初生的Al3Er粒子在凝固时作为非均质形核核心来提高形核率,因而使晶粒细化;另一方面Er在晶界偏聚形成初生Al3Er相,也能够阻碍晶粒长大。在随后的热处理过程中,固溶在合金基体中的Er析出Al3Er或者Al3(ZrxEr1-x)粒子,这种粒子与基体共格或半共格,具有熔点高、稳定性好等特点,而且能够产生强化效应。由于细化晶粒所产生的细晶强化效应、析出相产生弥散强化效应以及在形变及热处理过程中形成的亚结构强化效应使得合金强度和硬度提高。同时,弥散分布的细小Al3Er质点对位错和亚晶界具有钉扎作用,能有效抑制再结晶晶粒长大,因此,添加Er还能够显著提高再结晶温度。

4.3 该含Er元素Al-Mg合金的羽毛晶缺陷

在铸锭宏观组织中存在类似羽毛状的金属组织称为羽毛状晶。羽毛晶多呈扇形的羽毛状分布。铸锭上的羽毛晶组织是由许多羽毛晶群组成的,同一晶群内的所有羽毛晶大体上是相互平行的,多数羽毛晶群的方向与铸锭的表面是有一定倾角的。羽毛晶的树枝晶晶轴平直,枝晶近似平行,一边呈直线,另一边多为锯齿状。在偏振光下观察,直线为孪晶晶轴。由于各羽毛晶彼此平行,枝晶排列得很整齐。铸锭加工变形后,仍保持羽毛晶形态,只是由亚晶粒组成。

羽毛晶组织具有遗传性,一旦铸造过程中形成,不能在后续的均质、挤压过程中消除,最终保留在挤压制品中。又因其在常温下拉伸性能有较强的各向异性,故羽毛晶组织的存在对成品的力学性能和表面质量都将产生不利影响。在铸造过程中,应当尽量避免羽毛晶的产生。

4.4 防止羽毛晶的措施

抑制羽毛晶的产生,可采用以下几种方法。

(1)控制炉料组成,适当降低原铝锭比例。生产实践表明,合金中使用的废料少,熔体中的非自发形核质点少,生成羽毛晶的倾向就会增大。而当炉料中有一定比例废料时,这种倾向就会减少。

(2)避免液体金属停留时间过长。如果熔体金属在炉内停留的时间过长,变质失效,结晶组织粗化,引起铸锭晶粒粗大,增大了羽毛晶生成倾向。因此尽量减少不必要的液体停留时间。

(3)点入Al-Ti丝对熔体进行细化处理。开始结晶时,若结晶核心多、晶粒细小,就会对羽毛晶的生长形成阻碍。为保证细化效果,细化剂在铸造前在线播入。

5 结论

(1)熔体温度780℃以上加Al-Er中间合金,加入Al-Er中间合金后每20min搅拌一次,共搅拌3次,搅拌期间保持熔体温度在780℃。所制备的铸锭Er元素成分均匀,吸收率较好。

(2)在Al-Mg系合金中添加微量元素Er,在熔体中主要是以Al3Er的形式存在,Al3Er相与基体之间存在共格或半共格的取向关系,所以添加微量的Er所形成弥散分布的Al3Er相能够提高Al-Mg合金的力学性能。

(3)生产含Er铝合金时将对一级废料用量、熔炼温度及停留时间进行控制,避免造成羽毛晶缺陷。

(4)该含Er元素Al-Mg合金420mm×1620mm规格铸造工艺参数为:铸造速度30~50mm/min,铸造温度715~740℃,冷却水压0.03~0.1MPa。

(5)通过在Al-Mg合金中加入0.1%~0.3%的Er元素能够明显提高合金的力学性能。

[1] ROYSETJ,RYUMN.Scandiuminaluminium[J].International Materials Reviews,2005,50(1)∶19-44

[2] 聂祚仁.铝材中合金元素的作用与发展[J].中国有色金属,2009,22∶56-57

[3] WENSP,GAOKY,HUANGH,NIEZR.Synergetic effect of Er and Zr on the precipitation hardening of Al-Er-Zr alloy[J]. Scripta Materialia,2011,65∶592-595

[4] WENSP,XINGZB,HUANGH,LIBL,WANGW,NIEZR.The effect of erbium on the microstructure and mechanical properties of Al-Mg-Mn-Zr alloy[J].Materials Science and Engineering A,2009,516:42-49

Research on Casting Process for Large-sized Flat Ingot of Al-Mg-Mn System with Er

LI Hai-xian,XU Jian-qiu,LI Xin-bin,SONG Liang-liang,KANG Guang-fan,LI Ai-hua

(Northeast Light Alloy Co.,Ltd.,Harbin 150060,China)

Large-sized flat ingot casting process of Al-Mg-Mn alloy containing Er was researched in the paper. Comprehensive analysis of production on site for Al-Mg-Mn alloy ingot containing Er with specifications of 420mm×1620mm was implemented. The process parameters of the flat ingot casting related to aluminum alloy containing Er element was determined finally. Through comparing with Al-Mg-Mn series alloy without Er element, some improvement measures were put forward for the existing problems.

Er element;feather crystals;strengthening effect

TG292

B

1005-4898(2017)01-0021-06

10.3969/j.issn.1005-4898.2017.01.04

李海仙(1978-),女,山西平遥人,高级工程师。

2016-10-25