Mg/Si对新型Al-Mg-Si合金性能的影响

2017-03-06范文丽柏振海罗兵辉郑亚亚

范文丽,柏振海,罗兵辉,郑亚亚,王 姣

(中南大学材料科学与工程学院,湖南 长沙 410083)

Mg/Si对新型Al-Mg-Si合金性能的影响

范文丽,柏振海,罗兵辉,郑亚亚,王 姣

(中南大学材料科学与工程学院,湖南 长沙 410083)

通过拉伸力学性能测试、剥落腐蚀、晶间腐蚀等实验并结合XRD、SEM、TEM 等测试方法,研究了Mg/Si对实验室制备的新型Al-Mg-Si合金的力学性能和耐蚀性能的影响。结果表明:当Mg/Si为1.15时合金的综合性能较好;Mg/Si为1.89 时合金耐蚀性能较好;而当Mg/Si为0.55时,合金过剩Si,使粗大Si相析出,影响到合金的强度和耐蚀性能。

Mg/Si;Al-Mg-Si合金;力学性能;耐蚀性能

0 前言

随着我国深海事业的发展,开发能适应海洋环境并在海水中有较长使用寿命的材料具有重要的战略意义。传统铝合金中,既有防锈铝合金也有高强铝合金,但却很少有能兼具高强度和良好耐蚀性能、同时又具有较好的综合成型性能的铝合金[1]。而制造在海洋中使用的设备,对这种高强耐蚀铝合金有很大的需求。

有研究学者认为,Al-Mg-Si合金综合性能优于2×××系和5×××系铝合金[2]。Al-Mg-Si合金具有较高的强度,良好的焊接性能和优良的耐蚀性,广泛应用于多个领域[3]。Mg、Si是A1-Mg-Si合金最主要的合金元素。如果Mg2Si能够在固溶时完全溶解,则每0.1%Mg2Si可增加5MPa的强度[4]。当Mg/Si=1.73时,Mg和Si恰好都形成Mg2Si。实际生产中,Mg/Si=1.73较难准确达到,而Mg/Si>1.73或者<1.73对Al-Mg-Si合金性能有很大影响。本文对3种不同Mg/Si的Al-Mg-Si合金进行力学性能、耐蚀性能和微观组织的研究,旨在获得一种综合性能好的Al-Mg-Si合金,并为将来深入研究高强耐蚀铝合金提供实验依据。

1 实验材料及方法

本合金为中镁高硅的新型合金,根据设计的合金成分,采用高纯铝、纯镁、中间合金(Al-Si,Al-Mn,Al-Cr,Al-Ti)进行熔铸。三种合金铸锭经520℃/36h均匀化处理后,铣面,并热轧至6mm厚,520℃/4h固溶水淬,最后进行140℃/6h时效。时效处理后的合金进行拉伸力学性能测试、剥落腐蚀敏感性、晶间腐蚀敏感性测试,以及动电位极化曲线测量和显微组织观察。文中根据合金的Mg/Si由低至高顺序,将Mg/Si分别为0.55、1.15和1.89的合金命名为合金1、合金2和合金3。

拉伸试样尺寸和拉伸试验规程分别符合GB6397-86 标准和GB228-87 标准,且拉伸方向与轧制方向相平行。拉伸试验在CSS-44100 型万能拉伸机上进行,拉伸速率为 2 mm/min。

剥落腐蚀敏感性试验按照GB/T 22639-2008标准进行。将样品浸在1 mol/LNH4Cl+0.25 mol/ LNH4NO3+0.01 mol/L(NH4)2C4H2O+10 mol/L H2O2剥落腐蚀液,65℃保温24h,之后对试样表面清理,处理好后根据其宏观形貌进行腐蚀等级评定。

晶间腐蚀试验按照GB7998-2005标准进行。将试样置于30g/L NaCl +10 mol/L HCl腐蚀液中,35℃保温24h。清洗后,取垂直于轧制方向的横截面制样,在OLYMPUS CK40M 型光学显微镜上观察腐蚀形貌并测试腐蚀深度。

动电位极化曲线测量,样品先密封,对需要测试的表面(1 cm2)经打磨、抛光、除油、漂洗、晾干。测试在德国 Thale 公司的 IM6e 型电化学工作站上进行,样品为工作电极,溶液为 3.5%NaCl,扫描速率为 0.2 mV·s-1。用Corrview2.1 软件求出电化学参数。

形貌观察在 S-4800 型扫描电镜(SEM)上进行;物相分析在 D/max 2500PC 型 X射线衍射仪(XRD)上进行。

用 TECNAI G220 透射电镜(TEM)观察合金析出相的特征,加速电压为200 kV。TEM 薄膜样品的制备:先机械减薄,再在MT-PI型双喷电解仪上减薄而成。电解液为 30%HNO3+ 70%CH3OH(体积分数)。

2 实验结果

2.1 力学性能

合金1(Mg/Si=0.55)、合金2(Mg/Si=1.15)、合金3(Mg/Si=1.89)经过140℃/6h时效处理后,其力学性能如表1所示。合金1、合金2屈服强度和抗拉强度值相近,合金3的强度值远低于合金1和合金2,合金1的屈服强度σ0.2与合金3的相比高了210%,合金1的抗拉强度σb比合金3的高了80%,但合金3的伸长率δ是这3种实验合金中最高的。

表1 合金的力学性能

2.2 剥落腐蚀

图1为样品剥落腐蚀实验后的表面形貌。合金1、合金2、合金3的表面都出现轻微的点蚀。合金1(图1(a))的点蚀数目较多,有些点蚀的深度较深;合金2(图1(b))的点蚀数目少;合金3(图1(c))的点蚀深度较浅。合金1、合金2、合金3剥落腐蚀等级经评定分别为PB、PA。

图1 合金剥落腐蚀形貌图

2.3 晶间腐蚀

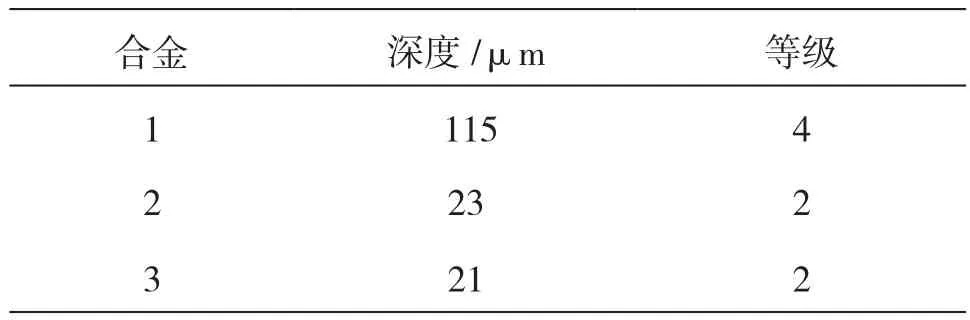

图2(a)、(b)、(c)分别为合金1、合金2、合金3的晶间腐蚀形貌,表2为3种合金晶间腐蚀深度及等级。合金2、合金3的晶间腐蚀敏感性较低,而合金1的晶间腐蚀敏感性较高。

表2 合金的晶间腐蚀深度及等级

图2 合金晶间腐蚀形貌

2.4 电化学腐蚀

合金腐蚀总是以电化学腐蚀的形式发生,用电化学实验研究合金的极化现象和合金的腐蚀行为,是比较常见的做法。

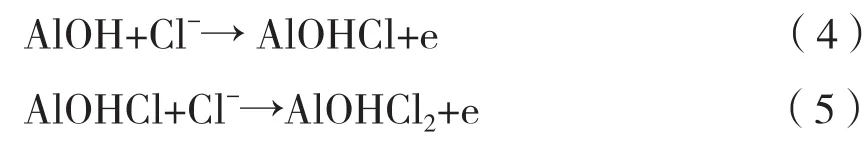

合金1、合金2、合金3的动电位极化曲线如图3所示。EA为腐蚀电位,AB 区间是铝的活性溶解区,BC为钝化区。在NaCl溶液中,合金在溶液中发生氧化,在表面形成一层Al2O3·H2O 氧化膜,其发生的电化学反应为[5]:

C点是点蚀诱导期,EC是点蚀电位,也是铝电极的活化电位。CD区间是铝电极点蚀阶段,在活性较高的地方发生溶解反应[6]:

表3给出了合金的腐蚀电位(Ecorr)、腐蚀电流密度(Jcorr)。腐蚀电流密度可以表征材料腐蚀的速率,腐蚀电流密度越大,腐蚀速率越大。从图3和表3中可以看出,合金1、合金2腐蚀电流密度比合金3的大,合金3耐蚀性能优于合金1、合金2。

表3 合金的电化学参数

图3 合金的极化曲线

2.5 XRD测试

图4为合金的 XRD 的测试结果,由图可知合金的主要析出相为Mg2Si,还析出了少量的Mn12Si7Al5相。从XRD图谱中还可以看出,合金1中有明显的Si相的衍射峰,而合金2没有。这可能是由于合金1中过剩的Si含量较高,而合金2中的过剩Si含量不大且在制样过程中Si相易脱落,因此在XRD检测中,合金2没有检测出Si相。合金3中没有过剩Si,在图谱中只观察到Mg2Si和Mn12Si7Al5相衍射峰。

图4 合金的XRD测试结果

2.6 TEM组织

图5为合金的TEM组织照片,从图中可看到析出相大部分呈棒状、球状。有研究表明,Mg2Si形貌有呈棒状、fcc晶体结构,还有呈针状、hcp晶体结构的不同晶体结构和形貌[7],结合XRD的分析结果,可知合金中大部分的析出相为Mg2Si。从图可知合金1、合金2、合金3析出相都呈弥散均匀,而且合金1和合金2的析出相的密度会比合金3的更高。

图5 合金的TEM照片

3 分析与讨论

3.1 力学性能

Al-Mg-Si合金的强度与合金中的Mg/Si有很大关系,其实质上是与Mg2Si相、Si相有关。Mg2Si是合金中主要的强化相。当Al-Mg-Si合金中Mg/Si>1.73,过剩的Mg会显著降低Mg2Si在铝中的溶解度,从而降低合金强化效果[8]。当Al-Mg-Si合金中Mg/Si<1.73,Si过量对Mg2Si的固溶度无多大影响。而且当Si过剩量控制在临界值内过剩的Si有助于提高合金机械性能,对合金的耐蚀性能影响也不大,但当过剩Si超过临界值,有游离态Si形成,对合金性能影响不利[4]。Si可以使Mg-Si团簇的尺寸变大,当团簇的尺寸大于临界尺寸时,团簇在时效过程中可以形成析出相,反之,团簇会在基体中溶解[9]。Si也能增加Mg-Si团簇的密度,从而达到增大析出相密度的效果,这样可以得到分布均匀、密度大的析出相(见图5(a)、(b))。Si增加了合金的时效强化效果,这也是在实验中合金1(Mg/Si=0.55)和合金2(Mg/Si=1.15)的强度高于合金3(Mg/Si=1.89)的主要原因。也就是说,Mg/Si<1.73的合金(Si过量)强度高于Mg/Si>1.73的合金(Si未过量)强度。合金1与合金2的Mg/Si都低于1.73,但两种合金的强度相差不大。目前对于过剩Si的临界值说法很多,有学者发现当Mg/Si约为1.0时,合金性能最好[10],合金中过剩Si含量过大,在时效过程中,合金析出大量尺寸较大的Si(见图6),这种Si相硬脆,对合金的塑性和强度都造成影响,使合金1的强度并未因Si含量的大幅增加而增加。而合金2的过剩Si含量基本在临界值内,所以合金2的强化效果好。

图6 合金1的SEM图

3.2 耐蚀性能

合金1(Mg/Si=0.55)、合金2(Mg/Si=1.15)与合金3(Mg/Si=1.89)的析出相有Mg2Si及少量Mn12Si7Al5(见图4、图5),而合金1中还有较多粗大的Si相(见图6)。在腐蚀过程中 Mg2Si 成分变化化学反应方程式[11、12]为:

Mg2Si电位为-1.54VSCE,Si电位为-0.554 VSCE,ɑ-Al电位为-0.88 VSCE[13]。由于Mg2Si电位最负,所以腐蚀从Mg2Si相表面最先开始,活性元素 Mg优先溶解。反应方程式(6)、(7)表明,Mg2Si在溶解的过程中,易在其表面形成 Mg(OH)2和SiO2·nH2O 水解产物,形成腐蚀阻挡层阻碍腐蚀深度的进一步加深。

Mg2Si是Al-Mg-Si合金主要的相,3种实验合金都应该有良好的耐蚀性能,但从实验结果中发现,只有合金2、合金3耐蚀性能较好,而合金1腐蚀敏感性较高。这是因为当合金中有大量Si相时,Si相导致其边缘的Al基体发生阳极溶解,同时Si的大量存在会促进Mg2Si中Mg的溶解,使Mg2Si电位正移,与Al基体极化转变,微电池效应显著增大[14],降低了合金耐蚀性能。合金1中存在较多粗大Si相,因此其耐蚀性能是3种实验合金中最差的。

4 结论

(1)经140℃/6h时效处理后,合金1(Mg/ Si=0.55)与合金2(Mg/Si=1.15)的强度相近。即屈服强度分别为280MPa、270MPa,抗拉强度分别为339MPa、341MPa。

(2)经140℃/6h时效处理后,合金1耐蚀性能是3种实验合金中最差的;合金3(Mg/Si=1.89)的耐蚀性能最佳。

(3)经140℃/6h时效处理后,合金2的综合性能是3种实验合金中最好的。

[1] 刘诗安,袁东,严琦琦,等. 新型Al-Mg-Si-Cu铝合金热处理工艺研究[J].铝加工,2005,3(162)∶4-7

[2] 张永超,陈文思,李春宇,等. 时效处理对7A04铝合金晶间腐蚀性能的影响[J].铝加工,2013,1(210)∶10-13

[3] 王培,邵继鹏,李占国. 6xxx系铝合金薄板预时效工艺探索[J].铝加工,2015,3(224)∶18-21

[4] 刘伟强,张建新.合金元素对6063型铝合金耐蚀性的影响[J].电镀与涂饰,2002,22(3)∶12- 14

[5] 许刚,曹楚南,林海潮,等. 纯铝在NaCl溶液中活化溶解时电化学行为研究[J].腐蚀科学与防护技术,1998,10 (6)∶ 321-326

[6] 褚武扬.氢损伤和滞后断裂[M].北京∶冶金工业出版社,1988

[7] YAN Li-zhen,ZHANG Yong-an,Li Zhi-hui,et al. Microstructural evolution of Al-0.66Mg-0.85Si alloy duringhomogenization [J]. Transactions of Nonferrous Metals Society of China, 2014, 31 (24)∶ 939-945

[8] 吴有伍. Al-Mg-Si系铝合金型材表面暗斑成因分析[J].铝加工,2004,2(155)∶8-11

[9] Gupta A.K,Lloyd D.J,Court S.A. Precipitation hardening in Al-Mg-Si alloys with and without excess Si[J]. Materials Science and Engineering A,2001,316(1)∶11-17

[10] Seong N.K,Jae H. K,Equo K,et al.Influence of Mg/Si Ratio on Nanocluster Formation in Al-Mg-Si Alloys with Constant Mg + Si Concentration[J]. Materials Transactions,2014,55(11)∶ 1647-1655

[11] Yasakau K A,Zheludkevich M L,Lamaka S V,et al. Role of intermetallic phases in localized corrosion of AA5083 [J] . Electrochemical Acta,2007,52 (27)∶ 7651-7659

[12] 王芝秀,李海,顾建华,等.Cu含量对Al-Mg-Si-Cu合金微观组织和性能的影响[J].中国有色金属学报,2012,22 (12)∶ 3348-3354

[13] 李朝兴,李劲风,贾志强,等. Mg2Si粒子在Al-Mg-Si合金晶间腐蚀中协同作用机理的多电极偶合研究[J].中国腐蚀与防护学报,2010,30 (2)∶ 107-113

[14] ZENG Feng-li,WEI Zhong-ling,Li Jin-feng,et al. Corrosion mechanism associated with Mg2Si and Si Particles in Al-Mg-Si alloys[J]. Transactions of Nonferrous Metals Society of China,2011,21 (12)∶ 2559-2567

Effects of Mg/Si on Properties of New Al-Mg-Si Aluminum Alloy

FAN Wen-li, BAI Zhen-hai, LUO Bing-hui, ZHENG Ya-ya, WANG Jiao

(College of Materials Science and Engineering,Central South University,Changsha 410083,China)

Effect of Mg/Si on mechanical properties and corrosion resistance of new Al-Mg-Si alloys prepared by laboratory was investigated by tensile mechanical properties testing, exfoliation corrosion testing, inter-granular corrosion testing combined with XRD, SEM and TEM. The results show that both the strength and corrosion resistance of the Al-Mg-Si alloy are achieved simultaneously with Mg/Si=1.15. And the corrosion resistance of the alloy is good with Mg/Si=1.89. However, the content of Si is high so coarse Si phases precipitate and it has an obvious effects on tensile and corrosion resistance of Al-Mg-Si alloy with Mg/Si=0.55.

Mg/Si; Al-Mg-Si alloy; mechanical properties; corrosion resistance

TG143.21

A

1005-4898(2017)01-0010-06

10.3969/j.issn.1005-4898.2017.01.02

范文丽(1988-),女,福建南平人,研究生,主要研究方向为耐蚀铝合金。

2016-03-16