(TiBw+TiCp)/Ti复合材料的高温拉伸力学行为与失效机理

2016-12-13张长江张树志侯赵平孔凡涛陈玉勇

张长江,张树志,侯赵平,林 鹏,孔凡涛,陈玉勇

(TiBw+TiCp)/Ti复合材料的高温拉伸力学行为与失效机理

张长江1,张树志1,侯赵平1,林 鹏1,孔凡涛2,陈玉勇2

(1. 太原理工大学先进镁基材料山西省重点实验室,太原030024;2. 哈尔滨工业大学金属精密热加工国家级重点实验室,哈尔滨150001)

采用真空感应熔炼技术制备不同体积分数(TiBw+TiCp)/Ti复合材料,研究该系列复合材料在600~750 ℃高温拉伸力学行为。结果表明:(TiBw+TiCp)含量由0增加到7.5%(体积分数)时,(TiBw+TiCp)/Ti复合材料基体初始晶粒和片层得到显著细化;TiBw及TiCp的原位生成显著提高了基体合金的抗拉强度,并随(TiBw+TiCp)体积分数的增大而增大;随着拉伸温度升高,(TiBw+TiCp)/Ti复合材料抗拉强度降低而塑性增加,TiBw及TiCp对基体的强化作用主要源于细晶强化、载荷传递强化;(TiBw+TiCp)/Ti复合材料在600~700 ℃的断裂机制为TiBw和TiCp的断裂在750 ℃为增强相与基体间界面脱粘。

钛基复合材料;显微组织;高温拉伸性能;失效机理

颗粒增强钛基复合材料(PTMCs)具有低密度、高比强度、高比刚度及优良的耐热性能,因而在航空航天领域具有广泛应用前景[1−2]。在PTMCs众多的增强相中,采用原位自生技术制备的TiBw和TiCp增强相受到了众多研究者的关注,这主要是由于TiBw与TiCp自身优良特性,同时原位自生方法制备的增强相和基体之间的界面结合良好,且干净无污染[3]。另外,TiBw与TiCp混杂增强较单一增强的钛基复合材料更具性能优势[4]。原位制备钛基复合材料的方法主要有粉末冶金法[4−5]、铸锭冶金法[3, 6]、等离子烧结法[7]、机械合金化法[8]等。其中,原位熔铸法因具有可制备大尺寸复杂零件、近净成形、工艺简单、成本低廉等突出优点而广泛应用于制备PTMCs[2, 9]。

众所周知,开发PTMCs的主要目的是在钛合金的基础上,进一步提高其力学性能及服役温度。众多学者已经对PTMCs的高温力学行为进行了较多研究[10−12]。

GENG等[10]对(TiB+Y2O3)/Ti复合材料的研究发现复合材料在400~600 ℃范围内的拉伸强度均比基体的高,且适当提高增强相含量对复合材料高温力学性能有积极作用。RAHOMA等[11]研究2.2% (TiBw+TiCp)/TB-20复合材料在550~650 ℃下的高温力学性能,发现增强相的强化效果随温度的升高而提高。QI等[12]对10%TiC/Ti复合材料在600~900 ℃拉伸力学行为的研究发现,TiC的承载能力与界面结合状态有关,并非总是随温度升高而提高。可见,钛基复合材料的高温力学特性与增强相含量、基体种类以及界面状态密切相关。对于基体使用温度为600 ℃的(TiBw+TiCp)/Ti复合材料,研究重点主要集中在组织演化及室温力学行为[6, 13]、抗氧化性能[14]以及超塑性变形[15]等方面,而对于高温拉伸状态下复合材料的力学性能及断裂行为的研究报道甚少。

因此,本文作者对不同体积分数(TiBw+TiCp)/Ti复合材料在600~750 ℃高温拉伸力学性能和断裂行为进行研究,揭示不同温度下复合材料的高温拉伸力学特性,为高温钛合金基复合材料的应用提供一定的理论基础。

1 实验

本研究中所用的系列(TiBw+TiCp)/Ti复合材料(体积分数分别为0、2.5%、5%、7.5%)采用水冷铜坩埚真空感应熔炼炉熔炼,基体为近系高温钛合金Ti-6Al-2.5Sn-4Zr-0.7Mo-0.3Si,增强相TiB和TiC(体积比为1:1)通过Ti与B4C、C粉原位反应生成[13]。原材料采用海绵钛(99.9%)、B4C 粉末(98%,2~2.5 μm)、石墨粉(99%,2~5 μm)、高纯铝块(99.99%)、锡锭(99.9%)、海绵锆(99.9%)、结晶硅(99.9%),铝−钼及铝−钇中间合金。按照所需配比将粉末混合后冷压成预制块,再将预制块与海绵钛在水冷铜坩埚真空感应熔炼炉中熔炼,为保证成分均匀,熔炼过程中进行电磁搅拌,然后浇注成铸锭(尺寸为120 mm×210 mm)。

从铸锭上切取试样以便进行组织观察和力学性能测试。采用Leica DM−2700型光学显微镜(OM)和配有能谱仪(EDS)的Quanta 200FEG型扫描电子显微镜(SEM)观察复合材料的显微组织,物相分析利用D/max−B型旋转阳极X射线衍射仪。用Instron−5500R(1186)型电子万能试验机进行高温拉伸性能测试,拉伸速率为0.5 mm/min,拉伸温度分别为600、650、700和750 ℃。拉伸试样为薄片状,标距部分尺寸为20 mm×5 mm×2 mm。拉伸断口组织采用Hitachi S−570型电子显微镜观察。

2 实验结果

2.1 微观结构

图1所示为不同体积分数的(TiBw+TiCp)/Ti复合材料的XRD谱。由图1可以看出,复合材料主要由Ti、TiC和TiB三相组成,并没有发现亚稳硼化物或碳化物生成。另外,当(TiBw+TiCp)体积分数小于5%时,TiB和TiC的衍射峰基本看不到,随着其体积分数的增加,衍射峰的强度有所增强。XRD分析结果表明:采用水冷铜坩埚真空感应熔炼技术结合Ti与B4C、C之间的原位反应制备(TiBw+TiCp)/Ti复合材料。

图1 不同体积分数(TiBw+TiCp)/Ti复合材料的XRD谱

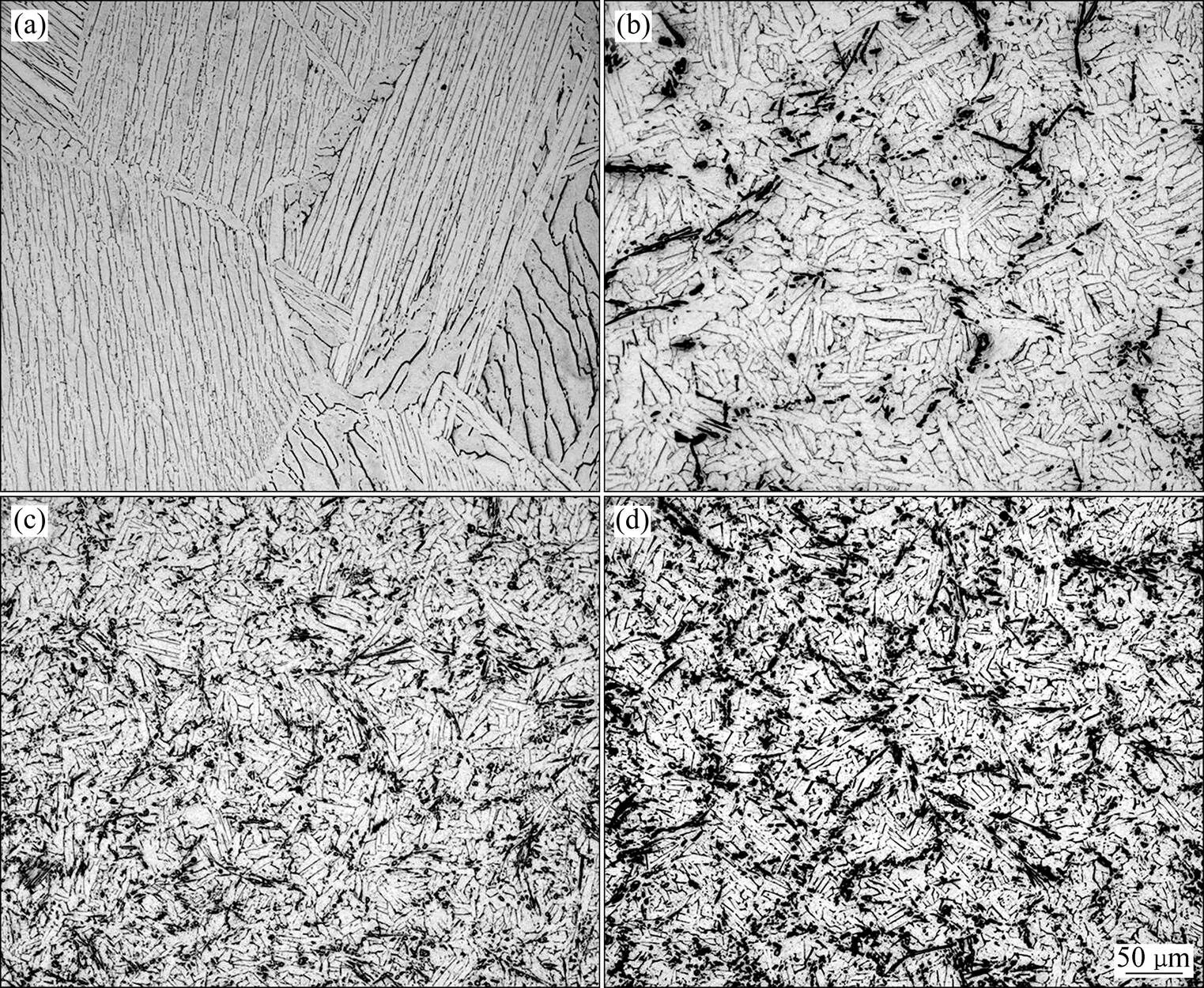

图2所示为不同体积分数的(TiBw+TiCp)/Ti复合材料显微组织。从图2(a)可以看出,高温钛合金基体组织为粗大的魏氏组织,即由清晰完整的初生晶粒和晶内按照特定位向平行排列的片层组成。添加增强相后,复合材料基体组织仍为相与相交替排列的魏氏组织,但晶粒尺寸显著减小;增强相呈“项链状”偏聚于初始晶界,并且随着(TiBw+TiCp)增强相体积分数的提高,增强相尺寸有明显增加,如图2(b)~(d)所示。

图2 不同体积分数(TiBw+TiCp)/Ti复合材料的显微组织

增强相的形貌主要有两种形态,即等轴状或近似等轴状及晶须状等。为确定不同形貌特征增强相的结构,以5%(TiBw+TiCp)/Ti复合材料为例分别对晶须状和等轴状增强相进行了能谱分析(EDS),如图3所示。能谱结果表明:短纤维状增强相中主要含有Ti和B元素,摩尔比近似为1.1:1(见图3(b)),等轴或近似等轴状颗粒中主要含有Ti和C元素且摩尔比近似为1.4:1(见图3(c))。结合XRD结果,可推断短纤维状增强相为TiB而等轴或近等轴状颗粒为TiC。TiBw和TiCp之间形貌特征的差异与它们不同的晶体结构密切 相关[16]。

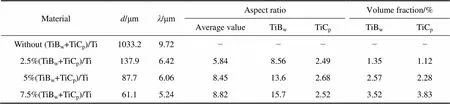

采用图像分析软件对增强相及基体组织参数进行定量分析,结果如表1所示。从表1可以看出,TiB晶须的长径比和TiC颗粒尺寸均随着增强相体积分数的提高而增加。另外,TiBw及TiCp增强相的原位生成显著细化了复合材料基体初生晶粒尺寸和片层厚度。生成2.5%(TiBw+TiCp)时,初生晶粒尺寸由1033.2 μm降低到137.9 μm,片层厚度由9.32 μm降到6.32 μm。当(TiBw+TiCp)增强相的体积分数提高到5%时,细化效果依然显著,继续提高(TiBw+TiCp)增强相的体积分数,晶粒尺寸并没有太大的变化。可见,初生晶粒尺寸和片层厚度随(TiBw+TiCp)体积分数的升高而逐渐减小,但当(TiBw+TiCp)体积分数达到一定量后细化效果有所减弱。

2.2 高温拉伸性能

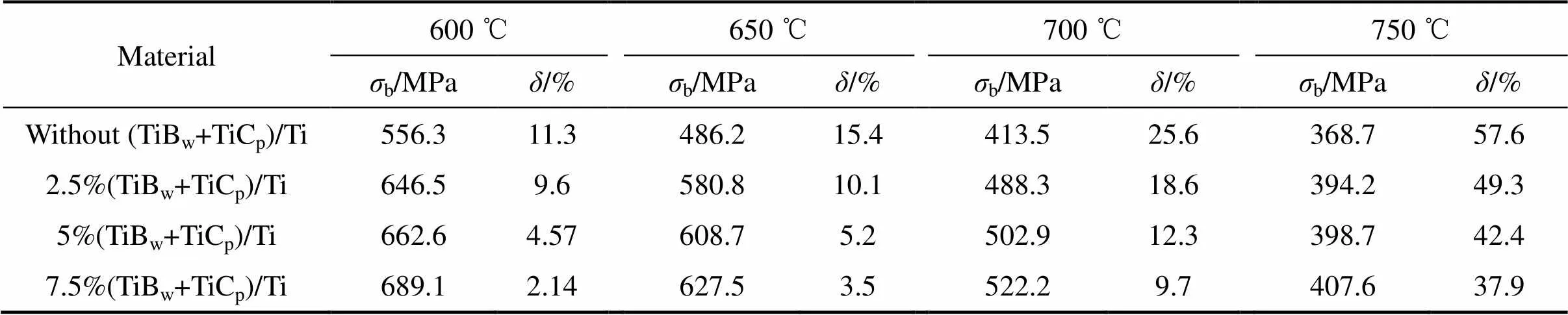

表2所示为不同体积分数(TiBw+TiCp)/Ti复合材料在600~750 ℃高温拉伸性能。可以发现,在整个温度范围内,不同体积分数(TiBw+TiCp)/Ti复合材料抗拉强度(b)及伸长率()随温度升高均表现出相似的规律,即随拉伸温度升高,抗拉强度降低而塑性增加。在600~750 ℃温度范围内任一温度下,(TiBw+TiCp)/Ti复合材料抗拉强度均随(TiBw+TiCp)体积分数的增加而提高,但当温度达到750 ℃时,(TiBw+TiCp)/Ti复合材料的抗拉强度随(TiBw+TiCp)体积分数的增加并没有明显提高。这表明(TiBw+TiCp)的强化效果在750 ℃时急剧降低。(TiBw+TiCp)增强相在不同温度下的强化效果可用强化率表示,即

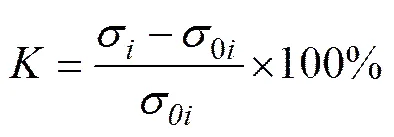

式中:0i和σ分别为基体合金和(TiBw+TiCp)/Ti复合材料的抗拉强度。不同温度下(TiBw+TiCp)/Ti系列复合材料的强化率如图4所示。从图4可以看出,在600~750 ℃温度范围内,(TiBw+TiCp)增强相的强化率表现出近似的规律,(TiBw+TiCp)强化率随着温度的升高先提高而后降低,在650 ℃时表现最佳,超过700 ℃后,强化率又急剧降低。另外,注意到在750 ℃时,随着(TiBw+TiCp)体积分数的升高,(TiBw+TiCp)强化率并没有显著增加。

另外,在600~700 ℃温度范围内,复合材料的延伸率随温度升高而缓慢提高,当温度达750 ℃时,复合材料伸长率却大幅提高。以5%(TiBw+TiCp)/Ti为例,其伸长率在600、650和700 ℃时分别为4.57%、5.2%和12.3%;而当温度达到750 ℃时,伸长率急剧升高到42.4%。

图3 5%(TiBw+TiCp)/Ti复合材料的显微组织以及相应区域的能谱分析

表1 (TiBw+TiCp)/Ti复合材料的结构参数

表2 不同体积分数的(TiBw+TiCp)/Ti复合材料的高温拉伸性能

图4 (TiBw+TiCp)/Ti强化率随温度的变化

2.3 基体组织转变

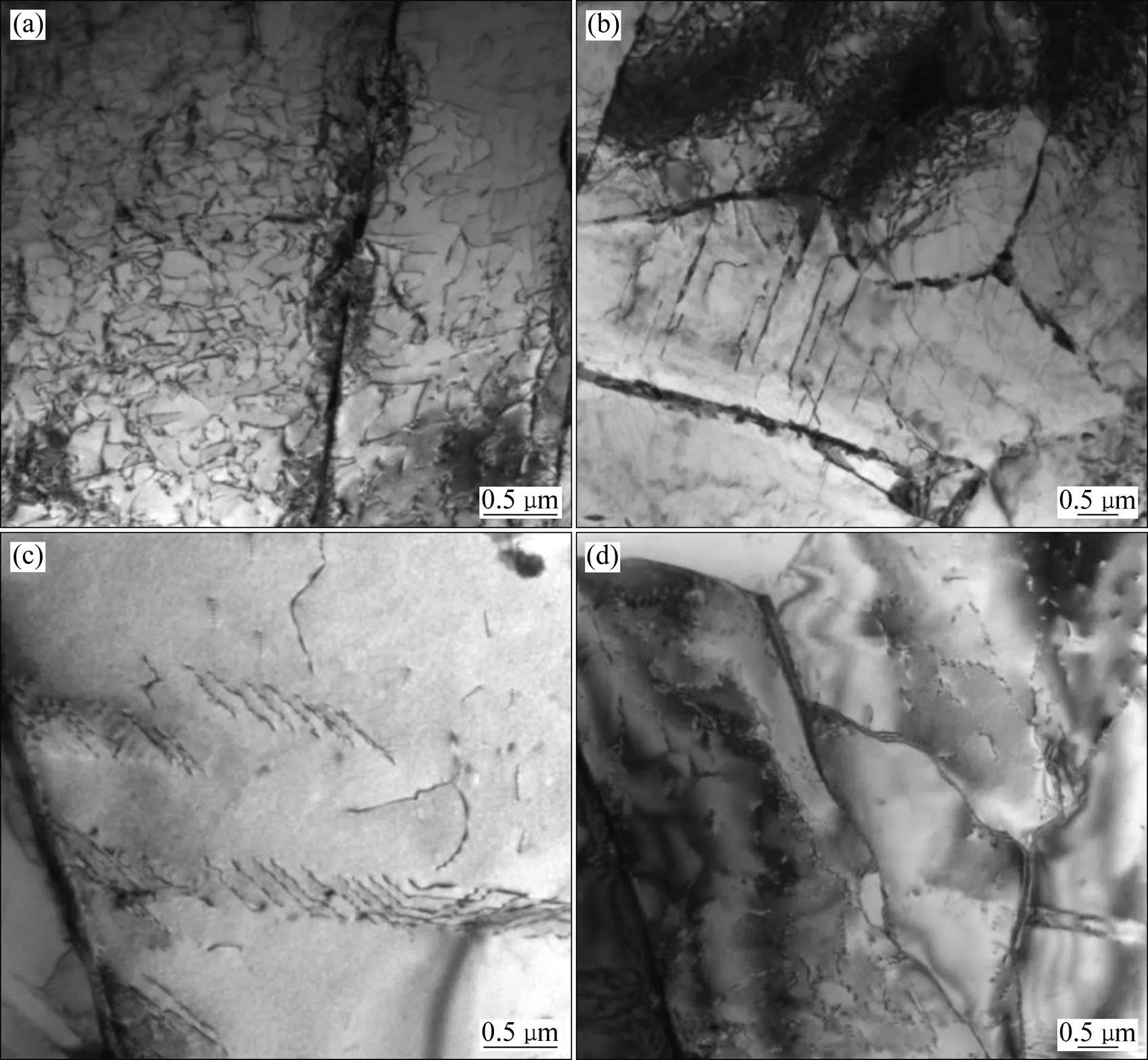

图5所示为5%(TiBw+TiCp)/Ti复合材料不同温度下拉伸时变形区中基体显微组织。当拉伸温度为600 ℃时,位错不仅在-Ti与-Ti的相界面处大量塞积,而且在-Ti内部中大量缠结(见图5(a));而650 ℃拉伸时,基体组织除位错缠结密度稍低于600 ℃的外并无明显变化(见图5(b))。高密度的位错塞积与缠结将会阻碍位错进一步运动,引起应变硬化从而提高复合材料拉伸强度。当拉伸温度为700 ℃时,基体中位错密度显著降低,位错排列更加规则并形成位错墙(见图5(c))。在700 ℃拉伸变形早期,基体中高密度位错的产生使得复合材料内部储存很高的畸变能,从而使材料在热力学上处于不稳定状态。由图5(c)可以判断,在700 ℃下多边形化的发生降低了位错密度并使位错规则排列成位错墙,这些规则的位错墙将构成小角亚晶界,为亚晶的形成提供条件。750 ℃时,基体中已观察不到位错缠结的痕迹,只能观察到少量规则排列的位错,且组织中已形成典型的回复亚晶,亚晶界由位错网络构成(见图5(d))。

图5 5%(TiBw+TiCp)/Ti复合材料不同温度下拉伸时变形区基体的显微组织

2.4 高温断裂特性

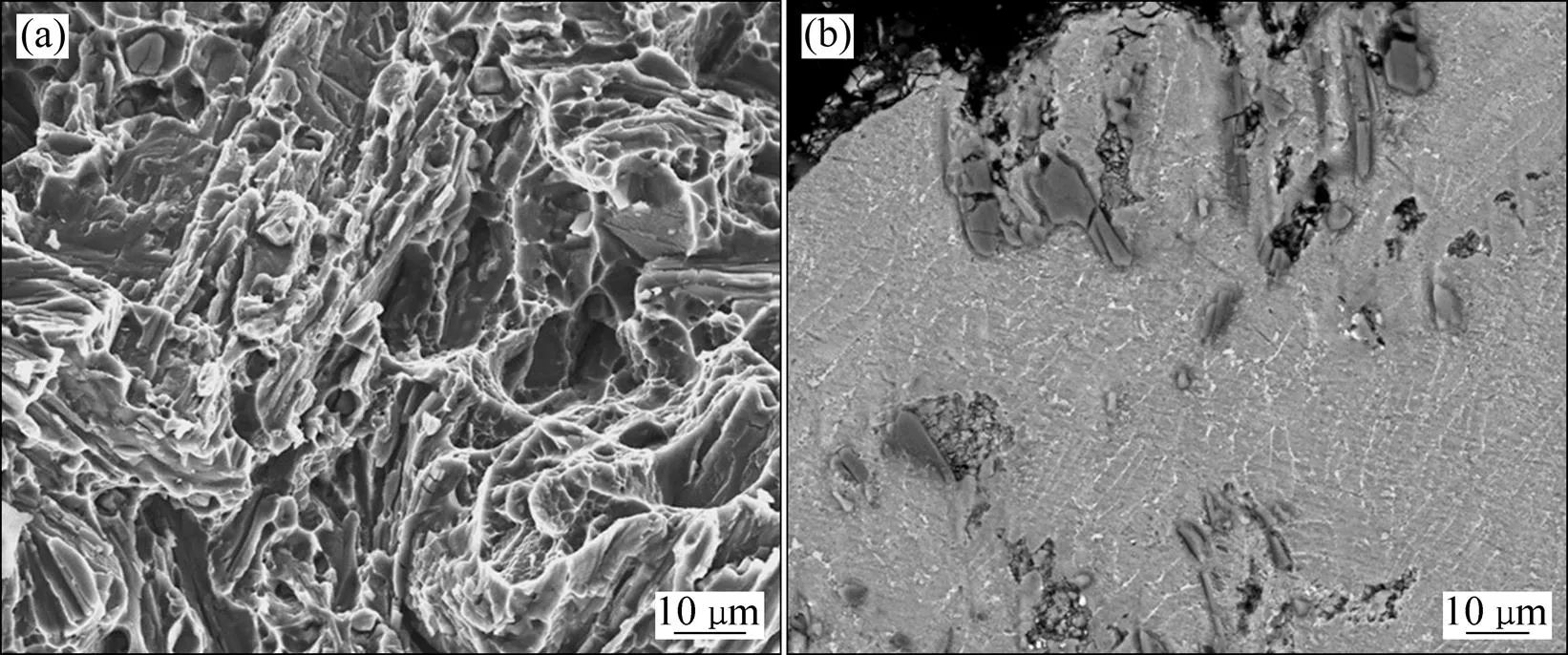

为更好地理解(TiBw+TiCp)/Ti复合材料高温断裂特性,以5%(TiBw+TiCp)/Ti复合材料为例对(TiBw+ TiCp)/Ti复合材料在600~750 ℃高温拉伸断口及断口变形区组织进行观察。图6所示为5%(TiBw+TiCp)/Ti复合材料在600~700 ℃的拉伸断口及其变形区组织。从图6(a)~(c)可以看出,TiBw及TiCp在拉伸过程中发生脆性断裂,而基体发生韧性断裂。开裂的TiBw及TiCp随机地分布在断口表面,其周围为基体断裂留下的撕裂棱和韧窝。不同的是,随拉伸温度的升高,基体中韧窝数量明显增多。另外,直到温度升高到700 ℃时,尽管伸长率达到12.3%(见表2),但在断口中并未观察到大量TiBw及TiCp从基体中拔出特征(见图6(c))。这表明700 ℃时增强相与基体之间的界面结合强度依然较高,仍能够承担载荷[17]。另外,从拉伸变形区组织可以看出,在600 ℃拉伸时,长径比较高的TiBw和尺寸较大的TiCp沿拉伸方向发生断裂(见图6(d))。拉伸温度进一步提高,断裂TiBw及TiCp数量显著增多,并且分布范围扩大(见图6(e)和(f))。这主要是由于随着温度升高,材料的塑性变形量大幅增加。

图7所示为5%(TiBw+TiCp)/Ti复合材料在750 ℃时拉伸断口及变形区的形貌。从图7(a)可以看出,断口中呈现大量韧窝,断口表面几乎观察不到TiBw和TiCp。可推断在基体发生很大的塑性变形条件下,由于TiBw和TiCp增强相与基体变形不协调,基体的变形超越了TiBw和TiCp。从图7(b)可以看出,变形区中占主导的为TiBw和TiCp直接与基体发生脱粘,在增强相与基体界面处形成较大的孔洞;很少观察到TiBw和TiCp的开裂,断裂的增强相仅集中在高长径比的TiBw。这主要是由于750 ℃下基体严重软化,作用在增强相上的应力可通过位错攀移而得到缓解,从而大幅降低TiBw和TiCp的开裂数量。另外,TiBw和TiCp与基体间热膨胀系数差异较大,拉伸变形过程中增强相与基体间变形不匹配,因此,TiBw和TiCp为与基体间实现协调变形,只能与基体发生脱粘。

图6 5%(TiBw+TiCp)/Ti复合材料在不同温度下的拉伸断口及变形区形貌

图7 5%(TiBw+TiCp)/Ti复合材料在750 ℃下的拉伸断口及变形区形貌

3 分析与讨论

本研究中还发现,TiBw及TiCp增强相的原位生成显著提高钛基复合材料高温拉伸性能,如表2所示。原位自生增强相对基体强度的提高主要可归结于位错强化[9]、细晶强化[6, 11]、载荷传递作用[9, 17]等。通常,钛基复合材料强度的提高是由这些强化机制单独或共同作用的结果。

根据经典的Hall-Petch公式,多晶体的强度随其晶粒细化而提高。TiBw及TiCp增强相的原位生成后可使基体晶粒尺寸得到显著细化,如图3及表1所示。随着(TiBw+TiCp)体积分数的提高,基体组织中初生晶粒和片层的细化势必引起对复合材料强度的提高。XIAO等[18]指出,当拉伸应变速率为1×10−3时,近高温钛合金IMI834的等强温度为600 ℃。因此,(TiBw+TiCp)的引入引起的基体组织细化不利于复合材料更高温度强度的提高。初生晶粒和片层细小的基体在600℃以上更易屈服,而(TiBw+TiCp)/Ti复合材料600 ℃以上的抗拉强度仍明显高于基体合金的,显然,(TiBw+TiCp)承载强化弥补了晶粒细化而引起的软化。

增强相能否发挥载荷传递效果很大程度上取决于基体与增强相间的界面结合强度。由前文(TiBw+TiCp)/Ti复合材料高温断裂特性可知,复合材料在600~700 ℃温度范围拉伸时,TiBw及TiCp均发生了断裂,表明增强相与基体之间的界面结合强度较高,能够承担载荷。而在750 ℃拉伸时,TiBw及TiCp与基体间界面脱粘占主要特征,而增强相发生断裂的比例很少。这表明750℃时(TiBw+TiCp)/Ti复合材料界面结合强度大大降低,这无疑显著降低了TiBw及TiCp的载荷传递效果。WANG等[19]对(TiB+La2O3)增强7715D基复合材料高温力学性能研究中也发现了类似结果,即增强相在700 ℃以上载荷承载强化能力有限。

众所周知,随着拉伸温度的升高,细晶强化机制和位错强化机制对高温拉伸强度的贡献应逐渐降低。然而高温拉伸性能表明(TiBw+TiCp)/Ti复合材料相对于基体合金的强化率随着温度的升高先提高而后降低,并在650 ℃达到峰值。强化率随温度的变化规律应与高温下TiBw及TiCp载荷传递能力有关。因此有必要分析拉伸变形过程中内应力在增强相中的分布。根据Eshelby模型[20],内应力在增强相中的分布可表示为

其中:

(3)

式中:áñI为增强相上的平均内应力;M是基体刚度张量;I为增强体刚度张量;为Eshelby张量;为单位矩阵;T为增强相等效应变;A为由外加载荷引起的基体应变。

随着拉伸温度的升高,复合材料基体发生软化,基体的变形能力得以增强,其应变量A随之增加。由式(1)和式(2)可得,A的增大随之引起增强体等效应变T的增大,进而导致作用在增强体上的平均内应力áñI的增加,即增强相的载荷传递效应变得更加明显。因此,增强相的承载能力随着拉伸温度的提高而明显增加。但本研究发现强化率在700 ℃及以上温度有所降低。考虑到该模型成立的前提是复合材料具有良好的界面结合强度,而研究中(TiBw+TiCp)/Ti复合材料在750 ℃界面脱粘现象越来越严重,由此可以认为,增强相与基体的界面脱粘直接降低了TiBw及TiCp的承载能力。因此,(TiBw+TiCp)/Ti复合材料的强化率随温度的升高表现出先升高而后降低的现象。

钛基复合材料伸长率随温度的升高可归因为钛合金基体的软化[12]。从表2可知,(TiBw+TiCp)/Ti复合材料基体软化随着温度的升高越来越明显。当拉伸温度从600 ℃升至650 ℃,基体组织中位错密度降低(见图5(b)),拉伸温度进一步升高时,基体组织中可观察到位错墙(见图5(c))和回复亚晶(见图5(d))。由此可以推断,随着温度的升高,原子热激活作用加剧,位错缠结可通过位错滑移和回复得以释放。而当温度进一步升高时,位错不仅可以滑移,而且位错攀移和晶界滑动更容易进行,这将大大提高钛基复合材料的伸长率。另外,在高温下钛基体的滑移系也更容易开动,有利于塑性的提高。就本质而言,钛基复合材料基体软化是由位错的滑移、攀移和晶界滑动引起的。

4 结论

1) 随着(TiBw+TiCp)体积分数的提高,增强相尺寸有明显增加。TiBw和TiCp原位生成显著细化了原始晶粒和片层尺寸,当(TiBw+TiCp)体积分数超过5%后,增强相的细化效果减弱。

2) 600~750 ℃范围内,TiBw及TiCp的原位生成使基体合金的抗拉强度得到显著提高,并且随着增强相体积分数的增大而增大,但伸长率降低。随拉伸温度升高,(TiBw+TiCp)/Ti复合材料的抗拉强度降低而塑性增加。(TiBw+TiCp)/Ti复合材料的强化机理主要为细晶强化和载荷传递强化。

3) 在600~700 ℃的温度范围内,(TiBw+TiCp)/Ti复合材料发生准解理断裂,增强相的开裂主导材料断裂过程,拉伸温度提高到750 ℃,材料的断裂方式转变为韧性断裂。

REFERENCES

[1] 黄陆军, 耿 林. 非连续增强钛基复合材料研究进展[J]. 航空材料学报, 2014, 34(4): 126−138. HUANG Lu-jun, GENG Lin. Progress on discontinuously reinforced titanium matrix composites[J]. J Aeronaut Mater, 2014, 34(4): 126−138.

[2] 李 伟, 宋卫东, 宁建国, 毛小南. 应变速率对 TP-650 钛基复合材料拉伸力学行为的影响[J]. 中国有色金属学报, 2010, 20(6): 1131−1136. LI Wei, SONG Wei-dong, NING Jian-guo, MAO Xiao-nan. Effect of strain rate on tensile mechanical behavior of TP-650 titanium matrix composite[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(6): 1131−1136.

[3] LU W J, ZHANG D. Microstructure and tensile properties of in situ (TiB+TiC)/Ti6242 (TiB:TiC=1:1) composites prepared by common casting technique[J]. Mater Sci Eng A, 2001, 311: 142−150.

[4] NI D R, GENG L, ZhANG J. Fabrication and tensile properties of in situ TiBwand TiCphybrid-reinforced titanium matrix composites based on Ti-B4C-C[J]. Mater Sci Eng A, 2008, 478: 291−296.

[5] HUANG L J, GENG L, LI A B. In situ TiBw/Ti-6Al-4V composites with novel reinforcement architecture fabricated by reaction hot pressing[J]. Scripta Mater, 2009, 60: 996−999.

[6] WANG M M, LU W J, QIN J N. Effect of volume fraction of reinforcement on room temperature tensile property of in situ (TiB+TiC)/Ti matrix composites[J]. Mater Des, 2006, 27: 494−498.

[7] FENG H B, ZhOU Y, JIA D C, MENG Q C. Growth mechanism of in situ TiB whiskers in spark plasma sintered TiB/Ti metal matrix composites[J]. Cryst Growth Des, 2006, 6: 1626−1630.

[8] GODFREY T M T, WISBEY A, GOODWIN P S. Microstructure and tensile properties of mechanically alloyed Ti-6A1-4V with boron additions[J]. Mater Sci Eng A, 2000, 282: 240−250.

[9] ZHANG C J, KONG F T, XIAO S L. Evolution of microstructural characteristic and tensile properties during preparation of TiB/Ti composite sheet[J]. Mater Des, 2012, 36: 505−510.

[10] GENG K, LU W J, ZhANG D. Microstructure and tensile properties of in situ synthesized (TiB+Y2O3)/Ti composites at elevated temperature[J]. Mater Sci Eng A, 2003, 360: 176−182.

[11] RAHOMA H K S, CHEN Y Y, WANG X P. Influence of (TiC+TiB) on the microstructure and tensile properties of Ti-B20 matrix alloy[J]. J Alloy Compd, 2015, 27: 415−422.

[12] QI J Q, WANG H W, ZOU C M. Temperature dependence of fracture behavior of in situ synthesized TiC/Ti-alloy matrix composite[J]. Mater Sci Eng A, 2011, 528: 7669−7673.

[13] ZHANG C J, KONG F T, XIAO S L. Evolution of microstructure and tensile properties of in situ titanium matrix composites with volume fraction of (TiB+TiC) reinforcements[J]. Mater Sci Eng A, 2012, 548: 152−160.

[14] QIN Y X, ZHANG D, LU W J, WEI P. A new high-temperature, oxidation-resistant in situ TiB and TiC reinforced Ti6242 alloy[J]. J Alloy Compd, 2008, 455: 369−375.

[15] 李 丽, 吕维洁, 卢俊强, 覃继宁. 原位合成(TiB+TiC)/ 7715D 钛基复合材料的超塑性[J]. 中国有色金属学报, 2009, 19(12): 2137−2141. LI Li, LÜ Wei-jie, LU Jun-qiang, QIN Ji-ning. Superplasticity of in-situ synthesized (TiB+TiC)/7715D titanium matrix composite[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(12): 2137−2141.

[16] ZHANG X N, LU W J. In situ technique for synthesizing (TiB+TiC)/Ti composites[J]. Scripta Mater, 1999, 41: 39−46.

[17] WANG H W, QI J Q, ZOU C M. High-temperature tensile strengths of in situ synthesized TiC/Ti-alloy composites[J]. Mater Sci Eng A, 2012, 545: 209−213.

[18] XIAO L, LU W J, QIN J N. High-temperature tensile properties of in situ synthesized titanium matrix composites with strong dependence on strain rates[J]. J Mater Res, 2008, 23: 3066−3074.

[19] WANG P P, WANG L Q, LU W J. The effect of heat treatment on mechanical properties of in situ synthesized 7715D titanium matrix composites[J]. Mater Sci Eng A, 2010, 527: 4312−4319.

[20] CLYNE T W, WITHERS P J. 金属基复合材料导论[M]. 余永宁, 房志刚, 译. 北京: 冶金工业出版社, 1996: 63−64. CLYNE T W, WITHERS P J. An introduction to metal matrix composites[M]. YU Yong-ning, FANG Zhi-gang, transl. Beijing: Metallurgical Industry Press, 1996: 63−64.

(编辑 李艳红)

Tensile mechanical behavior and failure mechanism of (TiBw+TiCp)/Ti composites at elevated temperature

ZHANG Chang-jiang1, ZHANG Shu-zhi1, HOU Zhao-ping1, LIN Peng1, KONG Fan-tao2, CHEN Yu-yong2

(1. Shanxi Key Laboratory of Advanced Magnesium-based Materials, Taiyuan University of Technology, Taiyuan 030024;2. National Key Laboratory for Precision Hot Forming of Metals, Harbin Institute of Technology, Harbin 150001)

Titanium matrix composites reinforced with different volume fractions of (TiBw+TiCp) were prepared by vacuum induction melting technology, the high temperature tensile mechanical behavior of (TiBw+TiCp)/Ti composites at 600~750 ℃was investigated. The results indicate that the priorgrain size andlath width are gradually refined with the (TiBw+TiCp)/Ti (volume fraction) increasing from 0 to 7.5%. The in situ TiBwand TiCpcan improve the ultimate tensile strengths of the matrix alloy significantly, and then increase with the increase of (TiBw+TiCp) volume fraction. With the increase of the tensile temperature, the ultimate tensile strength decreases while the elongation increases. The strengthening effects of (TiBw+TiCp) on matrix alloy are mainly attributed to the grain refinement, load transfer and solid solution of C. The fractograph characteristic of the composites reveals that fracture of TiBwand TiCpis the main failure mechanism of the composites at 600−700 ℃ while interfacial debonding dominates the fracture mechanism of the composites at 750 ℃.

titanium matrix composite; microstructure; high temperature tensile property; failure mechanism

Project(51504163, 51505323) supported by the National Nature Science Foundation of China; Project(2014-ZD06) supported by the State Key Laboratory for Advanced Metal and Materials Foundation, China

2015-10-23; Accepted date: 2016-07-13

ZHANG Chang-jiang; Tel: +86-351-6010022; E-mail: zcj0408@163.com

1004-0609(2016)-11-2287-09

TF 804.3

A

国家自然科学基金资助项目(51504163,51505323);北京科技大学新金属材料国家重点实验室基金(2014-ZD06)

2015-10-23;

2016-07-13

张长江,副教授,博士;电话:0351-6010022;E-mail:zcj0408@163.com