超高分子量聚乙烯内衬油管特性试验

2016-12-08林冬大庆油田有限责任公司第一采油厂

林冬 (大庆油田有限责任公司第一采油厂)

超高分子量聚乙烯内衬油管特性试验

林冬 (大庆油田有限责任公司第一采油厂)

为验证超高分子量聚乙烯内衬油管在矿场应用节能效果,在标准井进行了对比试验,在相同工况下录取了产液量、液面深度、电动机能耗数据,得出了综合节电14.27%~18.81%的试验结果。为了分析节能原理,从聚乙烯内衬油管的材料特性入手,剖析了材料加工特性和适应的工作环境,得出该材料具有低摩擦、高耐磨和良好的自润滑特点。

标准井;内衬油管;超高分子量聚乙烯

引言

目前,油田在用的油管的材料属性均为钢材,具有很高的强度和硬度,在油田生产过程中发挥了巨大的作用。随着油田驱替方式的多样化和定向斜井数量的增加,致使杆、管偏磨、结垢、腐蚀问题更加突出。据统计,造成杆、管偏磨、结垢、腐蚀检泵井数占油田油井作业总数的30%左右。随着三次采油规模的不断扩大,给机械采油带来以下几方面问题:采出液见聚浓度逐渐上升,水驱全面见聚,抽油杆柱下行阻力大,杆管偏磨比例高,检泵率上升,检泵周期缩短,生产维护成本较高;井筒结蜡,造成杆柱负荷增加,影响生产管柱运行寿命的同时,能耗上升;三元复合驱机采井结垢卡泵严重,检泵周期相对较短,依靠化学清防垢费用高,物理防垢技术还不成熟。通过对油管加装高分子量聚乙烯内衬管,较好地解决了上述问题。胜利油田应用超高分子量聚乙烯内衬管约200×104m,偏磨井检泵周期由97天延长至587天,延长了5倍,热洗周期延长了2倍。吉林油田应用100×104m,偏磨井检泵周期由185天延长到658天,延长了2.6倍,热洗周期延长了2.5倍。大庆油田目前也应用了将近150口井,对此,开展了超高分子量聚乙烯内衬油管在标准井对比试验。

1 内衬油管的特性

应用超高分子量聚乙烯内衬油管能否取得节能效果,就要了解该材料的基本特性。它的主要基本特性表现在6个方面:

1)低摩擦。超高分子量聚乙烯内衬管的摩擦系数为0.07~0.11,接近冰与冰之间的摩擦(0.05~0.15),在无润滑剂的情况下,与金属表面相对滑动时,不会引起黏着磨损现象。

2)耐冲击性。根据GB/T 1843—2008《塑料悬臂梁冲击强度的测定》,对超高分子量聚乙烯和几种工程塑料的耐冲击性能进行测试,结果表明超高分子量聚乙烯材料的耐冲击强度是最高的(图1)。

图1 冲击强度试验数据

3)高耐磨性。东北石油大学对该材料进行的室内实验得出:在对偶面为抽油杆的干摩擦时,磨损量由无内衬的4.026×10-6cm3/m降为有内衬管的0.677×10-6cm3/m,内衬管的耐磨性能提高近6倍。

4)高防垢性。该材表面粗糙度仅为钢管的1/6,有良好的自润滑性和超低附着性大幅度降低结垢,实现免酸洗除垢。

5)高耐腐蚀性。超高分子量聚乙烯分子结构的对称性和化学键的饱含度使其具有优良的耐化学品性能。分子结构稳定性极高,无电化学腐蚀,耐多种化学介质侵蚀[1],见表1。

6)高韧性。超高分子量聚乙烯管材拉伸伸长率大于300%,当应用环境发生沉降时,管体及接头不易开裂。

高韧性主要体现了该材料作为油管内衬的易加工特性,高防垢性、高耐腐蚀性、耐冲击性主要体现了该材料对工作环境的适应性,而低摩擦和高耐磨性则体现了该材料具有良好的自润滑功能。率达到14.27%;动液面480 m时,功图上载荷下降2.97%,下载荷上升9.99%,系统效率提高6.04%点,综合节电率18.81%。

将动液面480 m前后对比测试的示功图放在同一坐标系内进行对比,见图2。

图2 动液面480 m示功图对比

表1 多种化学介质60℃下侵蚀情况

2 试验效果

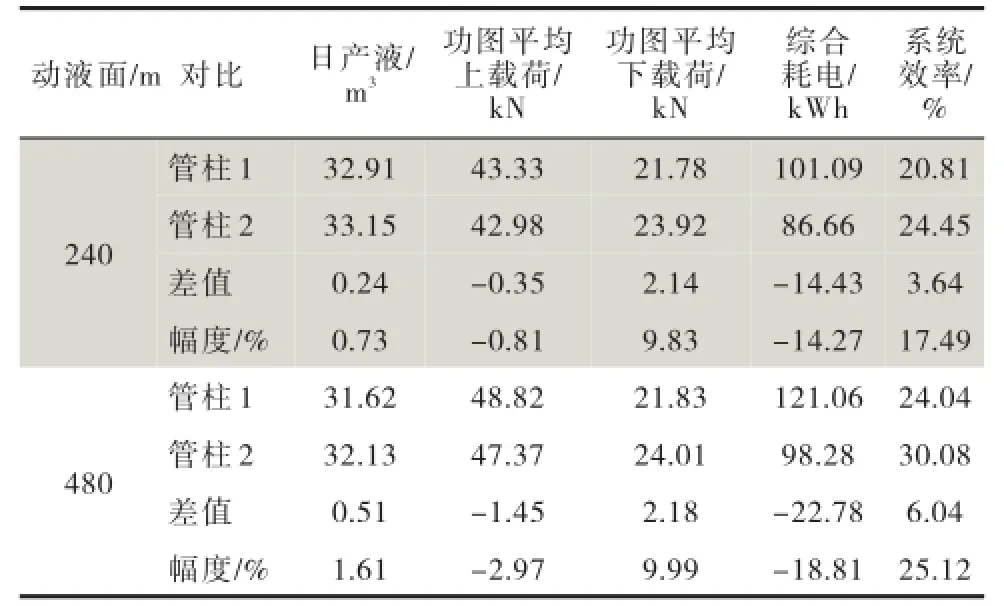

试验井分为两种管柱形式,第一种是下入普通油管,每根抽油杆安装1个扶正环;第二种是下入超高分子量聚乙烯内衬管,抽油杆不安装扶正环。前后两种管柱下泵深度基本一致,使用同一台抽油泵,泵径57 mm,冲程3 m,冲速5 min-1不变,举升介质为清水。试验过程中,分别对动液面240 m和480 m时的产液、耗电、示功图进行对比测试,并计算系统效率,结果见表2。

表2 标准井对比试验效果

对比试验结果表明,试验前后产液无明显变化,动液面240 m时,功图上载荷下降0.81%,下载荷上升9.83%,系统效率提高3.64%,综合节电

从图2对比可以得出,应用超高分子量聚乙烯内衬管,功图上载荷线下移,平均下降1.45 kN,下载荷线上移,平均上升2.18 kN,分析认为,这是由于摩擦系数下降,使抽油杆与油管之间的摩擦阻力下降,示功图面积减小,从而达到了节能效果。

3 结论

超高分子量聚乙烯加工内衬管,具有易加工、对工作环境的适应性强的特点。该材料具有低摩擦、高耐磨性和良好的自润滑等优点。标准井对比试验结果表明,在相同工作参数、举升介质条件下,使用超高分子量聚乙烯内衬管与普通油管、抽油杆安装扶正器对比,可降低能耗,提高系统效率。

[1]龚国芳,杨华勇,傅新,等.UHMWPE/Kaolin复合材料的物性研究—机械性能、耐磨性及其相关关系[J].浙江大学学报:工学版,2003(3):299-302.

10.3969/j.issn.2095-1493.2016.11.005

2016-05-06

(编辑 杜丽华)

林冬,工程师,2003年毕业于东北石油大学(石油工程专业),从事采油生产工作,E-mail:Lindong_a@petrochina.com.cn,地址:黑龙江省大庆市萨尔图区中七路114号工程技术大队,163001。