基于Moldflow的相机外壳注射工艺虚拟仿真

2016-11-21董春法王向杰肖新华杨秀芝

蓝 东,董春法,王向杰,肖新华,杨秀芝

(湖北理工学院 机电工程学院,湖北 黄石 435003)

基于Moldflow的相机外壳注射工艺虚拟仿真

蓝 东,董春法*,王向杰,肖新华,杨秀芝

(湖北理工学院 机电工程学院,湖北 黄石 435003)

为了优化模具结构、降低试模具成本、提高设计效率,以某相机外壳为例,采用Moldflow软件对最佳浇口位置、填充、冷却+流动+翘曲等进行分析。从分析结果中可以发现注射模设计中存在的问题和缺陷。通过改变浇口位置和其他工艺参数,可基本解决初始设计中的问题,优化模具结构,得到较为合理的模具设计方案。这可为企业缩短研发周期、减少不必要的费用,提高企业的经济效益,提升企业的竞争力。

模流分析;优化设计;注射模设计;熔接痕;气穴

0 引言

在传统的注射模设计过程中,模具的设计者常常是依靠自身的经验和对工艺技巧的了解,通过反复地试模、修模,才能得到一副比较合格的模具。模具的制作过程非常繁琐,生产设计模具的成本高、用时长,不仅消耗大量的人力物力,而且制作出来的模具质量也很难满足使用要求[1-3]。特别在开发中高档模具时,这些问题就会变得非常突出[4-6]。

近年来随着CAD/CAE/CAM一体化技术的发展,越来越多的企业开始重视和采用CAE技术来进行模具设计的技术分析。在CAE领域中Moldflow软件一直都扮演着领军者的角色。Moldflow 软件技术为零件设计、模具设计、注射生产等过程提供了非常有价值的信息和建议,对提高制品质量、试模成功率及降低成本等有着重大的技术经济意义[7-10]。设计人员可以采用Mmoldflow软件对模具设计方案进行虚拟仿真,在模具生产之前模具设计师就能发现和修改模具设计潜在的缺陷,避免传统的试模过程。通过提前预知产品的缺陷然后进行优化设计,能够在保质保量的前提下,缩减成本和缩短研发周期,提高企业的经济效益。

1 塑件的结构分析

某相机外壳的三维图和二维图分别如图2、图3所示,产品的长、宽、高分别为114 mm、84 mm、14 mm,制品属于方形壳体,产品基本壁厚为1 mm,对表面质量要求相比大多数塑胶制品要高。由于产品的体积较小,故拔模角度选择1°。制品表面应光亮,无明显缩变烧伤、拉伤等缺陷。相机外壳作为经常接触的产品壳体,应该安全无毒,具有相对稳定的化学性能,不应存在开裂和降解等问题。另外,在选择材料时,还应考虑原材料的价格是否合理。

综上所述,在设计时选择应用广泛的工程塑料ABS(丙烯腈-丁二烯-苯乙烯共聚物)。ABS无毒无味,颜色为不透明象牙色,易于着色、涂装,制品尺寸稳定,表面有光泽,具有良好的耐热性、耐化学腐蚀性和刚性,优异的耐冲击性、耐寒性和较高的拉伸强度。

2 模流分析

2.1 注射模的结构确定

相机外壳的材料为ABS,通过查相关手册可知[11]:其密度为1.02~1.08 g/cm3,收缩率为0.4%~0.6%,计算其平均密度为1.05 g/cm3,平均收缩率为0.5%。塑件的体积为16.096 cm3,质量为16.9 g,塑件为小型件,精度要求较高。该产品生产批量大,注塑效率高,但考虑到模具存在侧向抽芯、结构复杂等问题,因此初步采用一模一腔、三板式、点浇口形式的结构。

2.2 最佳浇口位置分析

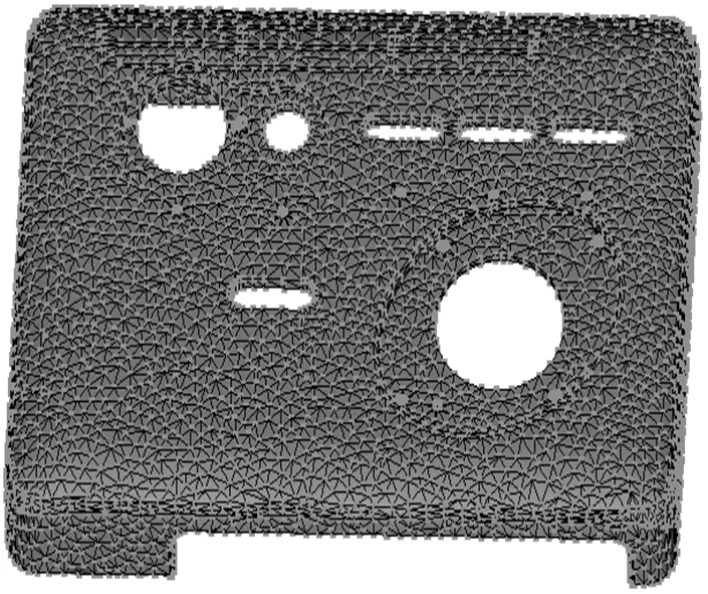

在UG软件中建好三维图,然后导出Moldflow软件能识别的.stl格式,然后打开Autodesk Moldflow Synergy 2012 软件,新建一个工程,输入工程名“xiangjiwaike”。将创建位置放在设计者方便查询的地方,导入模型,采用双层面网格进行分析,网格划分如图3所示,网格统计如图4所示。

网格划分的主要问题是纵横比较大,最大的纵横比为39.4,这对于后面的分析会有一定的影响。一般来讲,最大纵横比最好不超过20,因此需要对纵横比进行修改。匹配百分比达到91.4%,满足翘曲分析的要求。通过纵横比诊断工具对纵横比大于20的网格进行逐个修复,修复后再次查看网格统计结果。当纵横比小于20时,可以满足分析的要求。修复后的网格统计结果如图5所示。

选择分析类型为浇口位置,材料选用ABS,其他的采用默认的设置即可,点击开始分析。分析完成后的结果如图6所示。通过分析日志技术员就可以确定最佳浇口位置在节点15 467附近。

2.3 填充分析

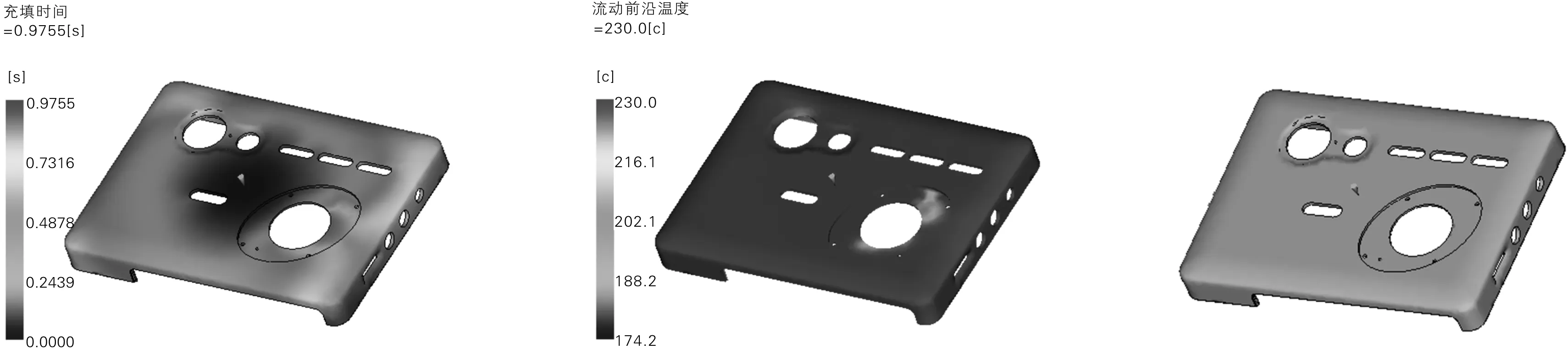

将上面的分析复制到任务栏中,分析类型修改为填充分析。从上面的最佳浇口位置分析中技术员可知最佳浇口位置在节点15 467附近,因此选择在节点15 467建立1个点浇口,在对其进行分析,分析得到的结果分别如图7~图12所示。

图7 填充时间 图8 流动前沿温度 图9 制品正面气穴

图10 制品背面气穴 图11 填充区域 图12 熔接线

由图7~图12可知,填充时间为0.975 5 s,整个型腔填充完整,采用1个点浇口的问题是气穴较多,主要分布在背面,这需要工厂操作人员在放料之前进行干燥处理。另外,由于流动前沿的温度大约为230 ℃,熔接痕问题就不是很突出了。

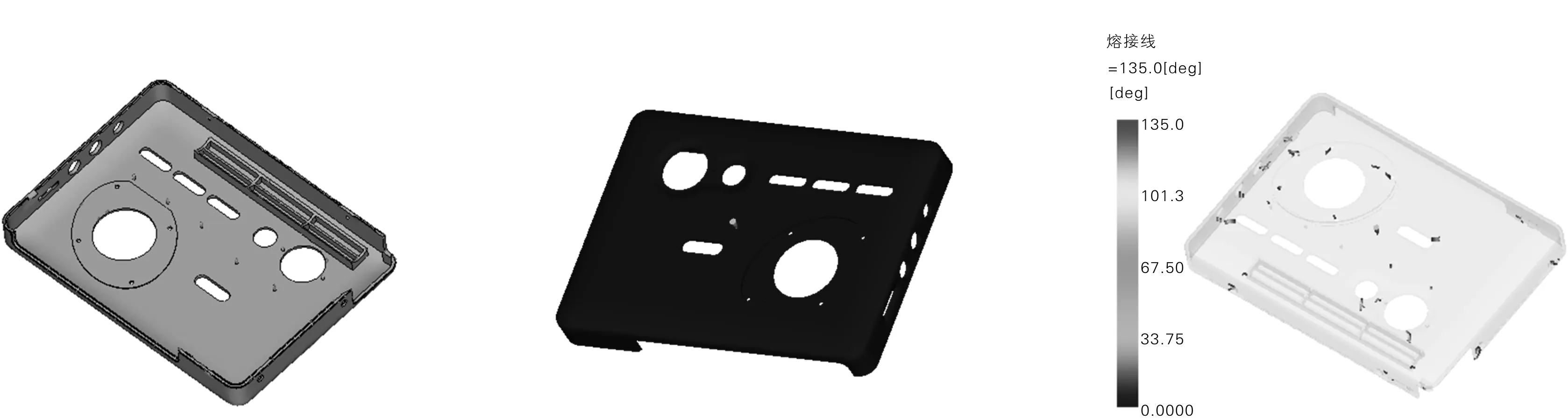

由于相机外壳要求表面光滑无缺陷,所以在设计时需要将浇口位置放置在不影响外观的地方。因此又设计了采用2个浇口的方案:浇口位置选择在上次的浅蓝或是绿色区域,分别位于相机镜头安装位置和圆形按钮的周围,其他的设置不改变,再次进行分析,结果分别如图13~图18所示。

图13 填充时间 图14 流动前沿温度 图15 制品正面气穴

图16 制品背面气穴 图17 填充区域 图18 熔接痕

由图13~图18可知,采用2个浇口的填充时间为0.671 7 s,流动前沿的温度绝大部分区域都在250 ℃左右,熔体在型腔内具有很好的流动性,保证了填充完整。气穴相对较少,主要分布在分型面和不影响塑件外观的空洞位置,对塑件表面质量的影响比较小。另外,熔接痕也相对比较少,大都分布在空洞附近,对塑件表面质量影响也不大,而且流动前沿温度保持在较高的230 ℃,熔体处在黏流状态,因此熔接痕问题也得到了较好的解决。通过分析可知,这种2个浇口方式是可行的,相比采用1个点浇口的方案更加合理。

2.4 填充+流动+翘曲分析

翘曲的特点是零件的形状在脱模后或者稍后一段时间内产生旋转或扭曲的现象。对于薄壁制品,翘曲缺陷主要形式有塑件平坦部分有起伏,直边朝里或朝外弯曲或扭曲[3]。在进行模具设计之前需关注这些问题,以便更好地进行冷却+流动+翘曲分析及对工艺方案进行模拟优化对比。

在分析之前,需要创建的是流道和冷却系统,其他参数一般采用默认参数,然后进行分析。采用1个浇口分析所得到的结果如图19所示。

(a) 冷却回路温度 (b) 零件达到顶出的时间 (c) 零件最高温度处 (d) 总变形量

图19 采用1个浇口分析所得结果

通过上面的分析可知冷却回路的温差为0.58 ℃,冷却需要的时间为16.83 s,制品的最高温度处在浇口位置,可以对制品进行补缩,但效果不是很明显。总变形量为0.584 9 mm,变形主要是由于收缩不均引起的翘曲变形。

采用2个浇口分析所得到的结果如图20所示。可知冷却回路的温差为0.64 ℃,冷却时间为16.79 s,最高温度也分别在2个浇口位置处,因此有利于补缩。另外,总的变形量0.528 2 mm,而收缩不均引起的变形为0.52。收缩不均是引起变形的主要因素。

对1个浇口和2个浇口的方案分别进行了冷却+流动+翘曲分析,对比分析可以发现2个方案在各方面的差异并不是很大,但采用2个浇口的方案得到的结果相对来说更好。考虑到相机外壳的精度及外观的要求,采用2个浇口的模具方案显得更加合理。

(a) 冷却回路温度 (b) 零件达到顶出的时间 (c) 零件最高温度处 (d) 总变形量

图20 采用2个浇口分析所得结果

3 结束语

针对相机外壳这个零件,利用最佳浇口位置的分析结果,对相机外壳注射工艺2个方案分别进行模流分析。通过对计算结果进行分析比较,发现采用1个浇口的注射工艺存在着气穴、翘曲及熔接痕等缺陷。经过对浇口位置的分析和模具方案的改进,采用2个浇口时,气穴问题得到了解决,翘曲及熔接痕得到了改善。因此从分析结果来看采用2个浇口的方案更加合理。

[1] 黄薇,葛正浩,刘韦华.基于Moldflow的玩具汽车上盖成型工艺分析[J].塑料,2013,42(1):90-92.

[2] 尚宇.可变玻璃纤维增强反应注射成型工艺研究[D].南京:南京理工大学,2013.

[3] 邹勇.热塑性塑料注射成型中的可熔型芯技术研究[D].成都:四川大学,2006.

[4] 王乾.基于Moldflow 的插座面板注塑成型分析与优化[J].塑料,2012,41(1):113-115.

[5] 朱海勇,白跃辉.基于Moldflow对塑料模具曲翘变形的研究[J].山东工业技术,2016(7):278-279.

[6] 王善凯,李晶,胡激涛,等.基于Moldflow汽车配件注塑工艺参数优化[J].西安工程大学学报,2015,29(6):692-697.

[7] 丁建波,曹将栋.基于Moldflow的复杂产品注塑成型数值模拟[J].塑料,2013,42(1):97-100.

[8] 卢可,张永恒.基于Moldflow的注塑成型模具翘曲分析及其优化设计[J].轻工机械,2010,28(2):9-13.

[9] 崔伟清,黄海阔,董良太.基于Moldflow的电蚊香加热器上盖翘曲的优化分析[J].塑料工业,2013,41(11):33-35.

[10] 师中华,胥光申.基于笔记本上边框的Moldflow分析与应用[J].西安工程大学学报,2014,28(3):306-310.

[11] 王文广,田雁晨,吕通建.塑料材料的选用[M].北京:化学工业出版社,2007:72-75.

(责任编辑 吴鸿霞)

Virtual Simulation of Camera Shell Injection Technology Based on Moldflow

LanDong,DongChunfa*,WangXiangjie,XiaoXinghua,YangXiuzhi

(School of Mechanical and Electronic Engineering,Hubei Polytechnic University,Huangshi Hubei 435003)

In order to optimize the structure of mold,reduce the cost of mold adjustment, and improve the design efficiency,this paper analyzes the best gate location,filling process,cooling & flowing & warping with Moldflow Software by taking one camera shell as an example.Some problems and defects in the preliminary design of injection mold have been found from the the analysis results.By changing the gate position and other process parameters,the problems can be settled,the structure of mold is optimized and a more reasonable mold scheme can be achieved,which will help shorten the period of research and development,decrease unnecessary costs,improve the economic efficiency and enhance the competitiveness of enterprises'.

moldflow;optimize;the design of injection;weld mark;air gap

2016-06-28

蓝东,本科生。

10.3969/j.issn.2095-4565.2016.05.004

TG76

A

2095-4565(2016)05-0012-05

*通讯作者:董春法,讲师,博士,研究方向:模具设计、纳米材料及其应用、3D打印。