低温无压烧结氮化硅陶瓷的相变及致密化研究

2016-11-10白星亮乔瑞庆张翠敏

白星亮,乔瑞庆,张翠敏

(1.沈阳工业大学材料科学与工程学院,沈阳 110870;2.辽宁省轻工科学研究院,沈阳 110036)

低温无压烧结氮化硅陶瓷的相变及致密化研究

白星亮1,乔瑞庆1,张翠敏2

(1.沈阳工业大学材料科学与工程学院,沈阳 110870;2.辽宁省轻工科学研究院,沈阳 110036)

采用氧化铝(Al2O3)和氧化钇(Y2O3)为烧结助剂,利用无压烧结工艺在低温下制备氮化硅陶瓷材料。利用XRD和SEM等着重研究了无压烧结氮化硅陶瓷低温阶段时的物相组成及其致密化。结果表明:当添加剂含量为10%,烧结温度高于1430 ℃时,α→β相转变较快;当烧结温度达到1510 ℃时,α相全部转变为β相。

氮化硅; 无压烧结; 相变; 致密化

1 引 言

Si3N4陶瓷具有耐腐蚀、耐高温氧化、较高的断裂韧性、抗弯强度以及优良的抗热震性等优点,是制备高温陶瓷部件最有前途的候选材料之一[1]。氮化硅为无机共价化合物,有两种晶型,α-Si3N4和β-Si3N4,二者均属六方晶系。

制备氮化硅陶瓷常用的方法有:热压烧结、热等静压烧结、气压烧结和无压烧结等[2]。Deeley在1961年首次使用MgO作为烧结助剂用来制备致密氮化硅陶瓷[3]。随后,氧化钇、氧化铝、氧化锆、氧化铈等大量的金属氧化物被用作致密氮化硅研究。在这些氧化物烧结助剂中,最常用的就是Al2O3-Y2O3复合添烧结助剂;1991年,Lai和Tien通过热压烧结,当Al2O3-Y2O3复合添加剂含量为10wt%时,在氮气压力为10 MPa下制备断裂韧性为900 MPa·m1/2的氮化硅陶瓷[4]。Bhandhubanyonga等利用热等静压烧结,烧结助剂含量分别为3wt%Al2O3和5wt%Y2O3,在140~160 MPa氮气压力下,保温2 h,制备出β相为主相,致密度高于95%,硬度为14~16 GPa的氮化硅陶瓷[5]。1999年,Honma和Ukyo采用6wt%Y2O3和3wt%Al2O3作为烧结助剂,在1 MPa氮气压力下进行气压烧结,1550 ℃开始有α→β相转变发生,当烧结温度超过1650 ℃ α-Si3N4快速转化为β-Si3N4[6]。Penas等采用1.5wt% Al2O3和8wt% Y2O3作烧结助剂,当烧结温度为1800 ℃,保温时间为1 h时,利用常压烧结制得致密度为99.7%,抗弯强度为753 MPa断裂韧性为8.4 MPa·m1/2的氮化硅陶瓷材料[7]。通过查阅大量文献可知,虽然热压、气压、热等静压烧结等方式可以获得高致密度的氮化硅陶瓷材料,但是这些烧结方式具有高温高压、设备成本高、难以制备复杂形状的工件等缺点,不利于氮化硅陶瓷的工业生产。而现有的无压烧结氮化硅陶瓷,烧结温度均高于1700 ℃,对低温阶段氮化硅陶瓷的相变及致密化研究较少,为完善无压烧结工艺,提高氮化硅陶瓷材料的性能,有必要对其进行研究。

虽然氮化硅的分解温度为1900 ℃,但是在1600 ℃以上氮化硅就明显分解,如不采取一些特殊的措施就难以使氮化硅陶瓷致密化[8]。具有一定致密度的氮化硅在高于1600 ℃烧结时,首先是从表层开始分解,又因为埋粉为氮化硅,分解时埋粉会优先分解。其次,在内部分解时,由于试样较素坯而言已经具有相当的致密度,分解产物-氮气的排出通道会受到阻碍,不能及时被排出,使内部形成正气压,进一步抑制了氮化硅的分解,也有利于氮化硅陶瓷烧结的致密化。因此在无压烧结氮化硅时,低温预烧结时的相变及其致密化对提高氮化硅陶瓷性能就变的尤为重要。所以,本文着重研究了无压烧结氮化硅陶瓷过程中低温时的相变及致密化。本实验选用最常用有效的Al2O3-Y2O3系统作为烧结助剂,在完善配方的基础上,着重考察了低温预烧结时氮化硅试样的致密化及其相变情况,为相变提供理论依据。

2 实 验

2.1 原料及成分设计

α-Si3N4由北京市清华紫光方大高科技技术陶瓷有限公司生产,平均粒径小于0.5 μm,α-Si3N4含量大于93%;Al2O3粉由南京海泰纳米材料有限公司生产,平均粒径为0.5 μm,纯度为99.9%;Y2O3粉由常州市卓群纳米新材料有限公司生产,平均粒径为0.5 μm,纯度为99.999%。

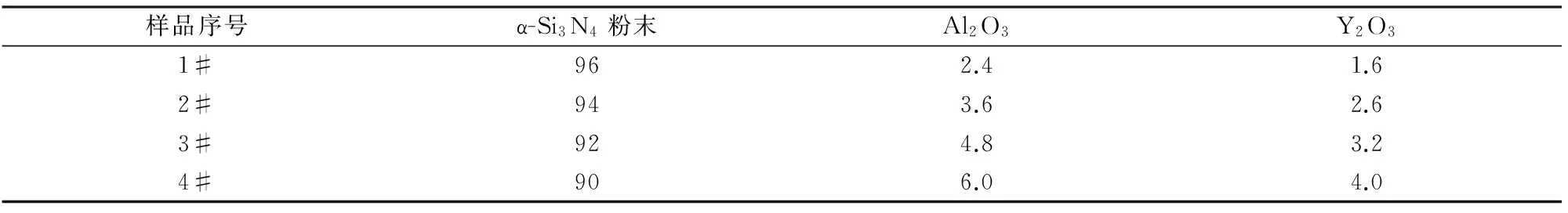

表1 成分设计表Tab.1 List of component /wt%

2.2 方法及设备

按照表1将原料混合后,以玛瑙球为球磨介质,无水乙醇为溶剂,采用滚筒式球磨机球磨24 h。粉料烘干后,以100 MPa压力干压成60 mm×15 mm×6 mm试条,然后用氮化硅埋粉,在碳管炉中分别以1410 ℃、1430 ℃、1450 ℃、1470 ℃、1490 ℃、1510 ℃这6个温度的N2气氛下保温6 h,获得氮化硅陶瓷材料。

采用阿基米德(Archimedes)排水法测量烧结后样品的密度,致密度由测试得到的密度值和各式样的理论密度,通过计算得到;华银HVS-5数显维氏硬度计测量试样硬度;X衍射(D/Max-7000PC型X射线衍射仪,X射线衍射条件为:Cu靶,电压40 kV,电流30 mA,扫描速度4°/min,扫描角度范围10°~80°)分析样品的物相成分;日立SU8010场发射扫描电镜观察烧结后样品断口的显微结构和形貌。

3 结果与讨论

3.1 氮化硅试样的致密度

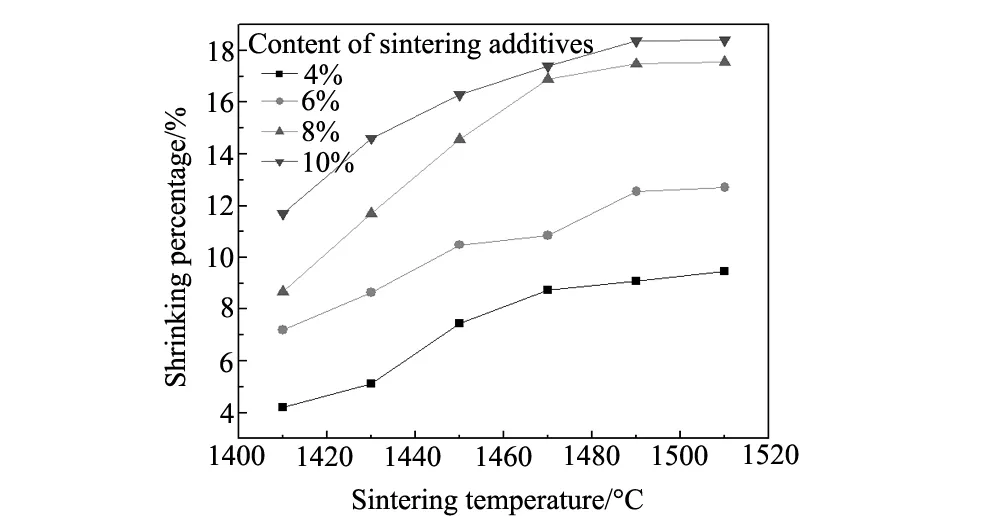

图1 是不同成分试样的线收缩率与烧结温度的关系。在1410~1490 ℃,收缩率增长较快;当烧结温度从1490 ℃上升到1510 ℃时,样品的收缩率变化不大,说明此时样品的致密化已接近完成;在相同温度下,添加剂含量为10%的试样,收缩率始终大于其他试样,说明在本实验中使用10%的Y2O3- Al2O3复合添加剂可充分的形成Y-Si-Al-O-N液相,在该相参与下使Si3N4烧结得更充分。

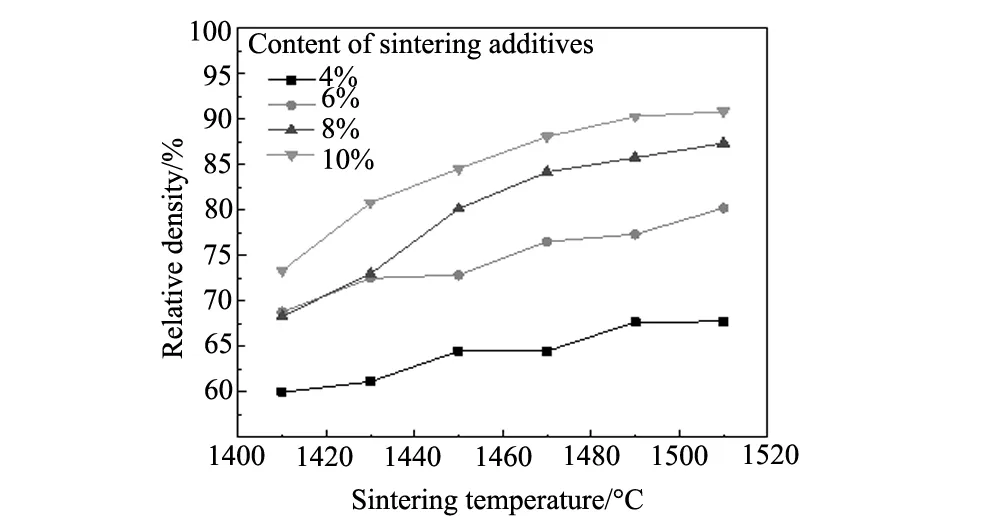

图2是各试样在不同烧结温度下的相对密度曲线,从图2中可以看出,随烧结温度的升高,烧结助剂含量为4%~10%的1#~4#试样相对密度均显著增加,其变化规律和收缩率与烧结温度的关系相类似;当烧结温度大于1490 ℃时,1#、3#和4#试样的致密度增加并不十分明显,而2#试样变化较大可能由实验误差造成;当Y2O3-Al2O3复合添加剂从4%增加到10%时,试样的相对密度也逐渐增加。在本实验中,当烧结温度为1510 ℃,保温时间6 h,添加剂含量为10%时,试样的相对密度可以达到90%;说明在无压烧结氮化硅陶瓷时,为抑制氮化硅在高温下分解,低温阶段保温很有必要。

图1 烧结温度对各试样收缩率的影响Fig.1 Effect of sintering temperature on the sample shrinkage rate

图2 烧结温度对各试样相对密度的影响Fig.2 Effect of sintering temperature on the relative density

3.2 氮化硅试样的物相组成

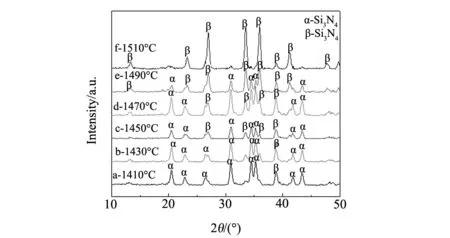

图3 4#试样在不同烧结温度下的相组成Fig.3 Phase composition in ceramics of sample 4# sintering at different temperatures

利用XRD分析了烧结助剂含量为10%的4#试样在不同温度下烧结的相组成,见图3。由图3可以明显发现β-Si3N4的含量随着烧结温度的升高而显著增加。图3a是烧结温度为1410 ℃时的XRD图谱,通过计算得出α-Si3N4含量为92%,和原始粉料纯度基本一致,说明该温度下几乎没有α→β相转变;烧结温度为1430 ℃时(图3b),β-Si3N4含量增加到18%,说明在1430 ℃时已经开始发生相变;当烧结温度升高1510 ℃时,β-Si3N4达到98%,α→β相转变已经全部完成。因为α-Si3N4向β-Si3N4相转变机制是一个有液相参与的溶解-析出机制,即在高温下,α-Si3N4首先溶解于液相中,然后在液相中析出β相,在液相条件下,相变温度大大降低[5]。说明本实验中,在1510 ℃已经形成足够多的液相,使试样中Si3N4晶粒全部由α相转变为β相。并且烧结温度为1510 ℃时,试样收缩率最大,更有利于抑制高温下氮化硅的分解,促进α→β相转变的完成。

3.3 氮化硅试样的显微结构

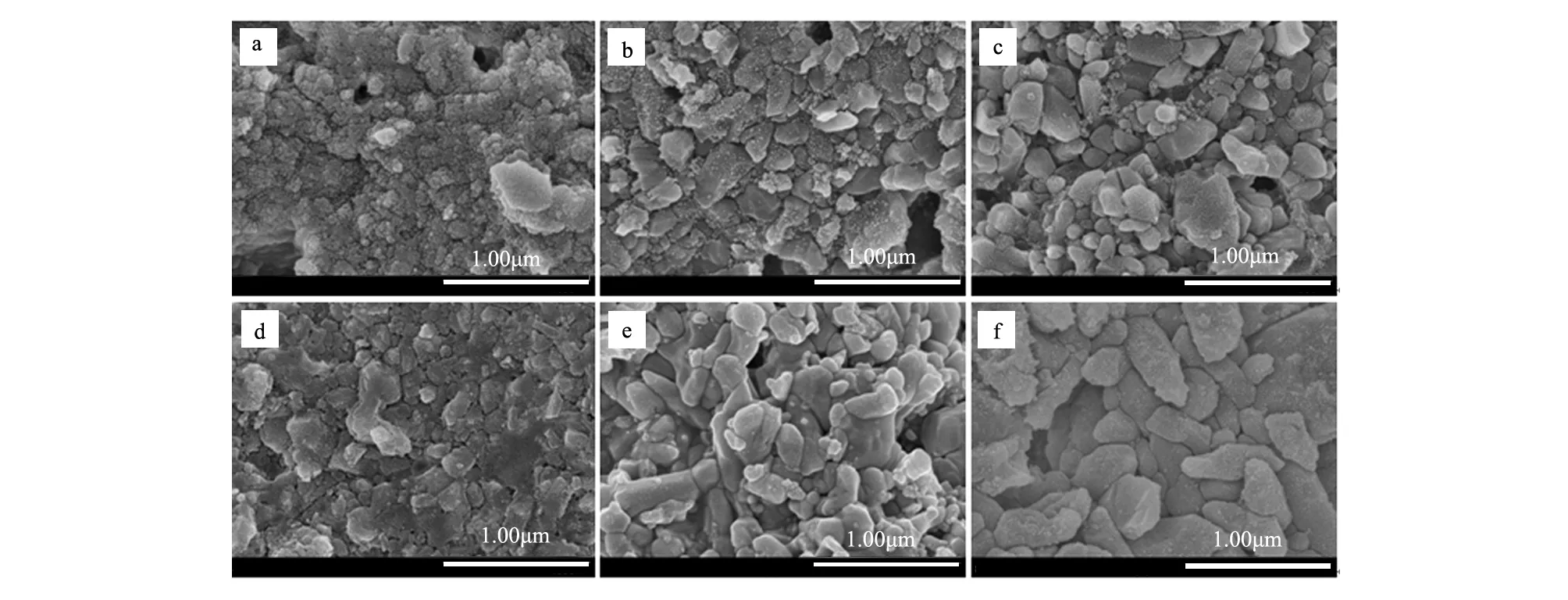

图4是烧结助剂含量为10%的4#试样的氮化硅陶瓷经不同温度烧结后的SEM图片。从图4a、图4b中可以看出,晶粒尺寸基本没有发生变化,与氮化硅原始粉料的颗粒尺寸接近,也没有发现β-Si3N4柱状晶,说明1410~1430 ℃时氮化硅α→β相转变较少,通过XRD图谱计算可以得到在烧结温度为1410 ℃和1430 ℃时,β相的含量分别为8%和18%;这是因为α-Si3N4向β-Si3N4相转变机制是一个有液相参与的溶解-析出机制,即在高温下,α-Si3N4首先溶解于液相中,然后在液相中析出β相;由于在1410 ℃和1430 ℃时,烧结温度较低,形成液相不足,试样几乎没有发生相变。当烧结温度为1450 ℃和1470 ℃时,组织中出现了尺寸较大的晶粒(图4c、图4e),致密度也明显增加;烧结温度提高到1490 ℃、1510 ℃(图4e、图4f),可以明显的发现β-Si3N4柱状晶;因为烧结温度的升高,Y2O3-Al2O3复合添加剂形成的Y-Si-Al-O-N液相可以填满大部分空隙,从而提高氮化硅陶瓷材料的致密度;虽然在本实验中试样在1510 ℃时α→β相转变已经完成,但是从图4f可以看出β-Si3N4晶型主要以短柱状为主,长径比较小,陶瓷的力学性能欠佳,所以在无压烧结氮化硅陶瓷材料时,为得到性能较好的陶瓷材料,应使氮化硅在较高温度发生相变,所以当温度大于1430 ℃时,需较快的升温速率。

图4 4#试样经不同温度烧结时的SEM图片(a)1410 ℃;(b)1430 ℃;(c)1450 ℃;(d)1470 ℃;(e)1490 ℃;(f)1510 ℃Fig.4 SEM images of sample 4# sintering at different temperatures

4 结 论

(1)采用常压烧结氮化硅陶瓷材料时,烧结助剂Al2O3和Y2O3含量分别为6%和4%,在1430 ℃便已经开始发生α→β相转变,当烧结温度提高到1510 ℃时,可以得到全部由β-Si3N4形成的陶瓷材料;

(2)在本实验中,烧结助剂含量为10%,烧结温度为1510 ℃时得到的β-Si3N4陶瓷材料致密度最高,但是低温下得到的β-Si3N4陶瓷,大都为短柱状晶粒,长径比较小。

[1] Krstic Z,Krstic V D.Silicon nitride:the engineering material of the future[J].JournalofMaterialsScience,2012,47(2):535-552.

[2] Faoite D D,Browne D J,Chang-Díaz F R,et al.A review of the processing,composition,and temperature-dependent mechanical and thermal properties of dielectric technical ceramics[J].JournalofMaterialsScience,2012,47(10):4211-4235.

[3] Deeley G G,Herbert J M,Moore N C.Dense silicon nitride[J].PowderMetall,1961,8:145.

[4] Lai K R,Tien T Y,Lai K R,et al.Kinetics of β-Si3N4grain growth in Si3N4ceramics sintered under high nitrogen pressure[J].JournaloftheAmericanCeramicSociety,1993,76:(1):91-96.

[5] Bhandhubanyonga P ,Akhadejdamrong T.Forming of silicon nitride by the HIP process [J].MaterProTech,1997,63(1-3):277-280.

[6] Honma T,Ukyo Y.Sintering process of Si3N4with Y2O3and Al2O3as sintering additives[J].MaterialsScienceLetter,1999,(18):735-737.

[7] Penas O,Zenati R.Processing,microstructure,mechanical of Si3N4obtained by slip casting and pressureless sintering[J].Ceram.Int.,2001,27(5):591-596.

[8] Suttor D,Gary S.Densification and sintering kinetics in sintered silicon nitride[J].Am.Ceram.Soc.,1992,75(5):1063-1067.

Phase Transition and Densification of Silicon Nitride Ceramics by Low-Temperature Pressureless Sintering

BAIXing-liang1,QIAORui-qing1,ZHANGCui-min2

(1.School of Materials Science and Engineering,Shenyang University of Technology,Shenyang 110870,China;2.Liaoning Light Industry Research Institute,Shenyang 110036,China)

Silicon nitride was prepared by pressureless sintering technique using Al2O3together with Y2O3as the sintering additives under low temperature. The phase composition and densification of silicon nitride ceramics at low temperature were investigated by using XRD and SEM. The results show that when the additive content is 10% and the sintering temperature is higher than that of 1430 ℃, α to β phases to transition faster. When the sintering temperature reaches 1510 ℃, all α phase shift β phase.

silicon nitride;pressureless sintering;phase transition;densification

国家自然科学基金(51472167)

白星亮(1989-),男,硕士研究生.主要从事无机非金属材料方面研究.

乔瑞庆,副教授.

TQ174

A

1001-1625(2016)09-3053-04