三代核电蒸汽发生器抗振条的制造技术研究

2016-10-27夏炎鑫袁亚兰束志华

□夏炎鑫□袁亚兰□束志华

1上海电气核电设备有限公司 上海 201306

2丹阳市龙鑫合金有限公司 江苏丹阳 212352

三代核电蒸汽发生器抗振条的制造技术研究

□夏炎鑫1□袁亚兰1□束志华2

1上海电气核电设备有限公司上海201306

2丹阳市龙鑫合金有限公司江苏丹阳212352

核电蒸汽发生器的抗振条是管束部分的关键部件,抗振条呈V形,两端连接端帽。三代核电蒸汽发生器抗振条的厚度、角度、材料、加工精度等方面要求很高,制造难度大。研究了第三代先进压水堆核电蒸汽发生器抗振条的制造关键技术,从不锈钢棒料成型及加工、抗振条角度弯制、抗振条检测技术、抗振条R区修磨、抗振条与端帽装配墩压等方面进行研制开发,成功研制出三代核电蒸汽发生器抗振条模拟件,实现了产品自主化和国产化,填补了国内空白。

蒸汽发生器是核电站核岛的主要设备,抗振条是蒸汽发生器管束部分的关键部件。抗振条呈V形,两端连接端帽。在管束的U型管之间插入抗振条,用于U型管的固定。抗振条的制造精度、抗振条和U型管之间的装配间隙控制会直接影响U型管的使用寿命,因此,对抗振条的材料性能、尺寸加工精度和弯曲成型工艺均提出了很高要求[1]。与二代加核电蒸汽发生器所用抗振条相比,三代核电蒸汽发生器抗振条在厚度、角度、材料和加工精度等方面都有较大改变,给制造工艺带来新的技术难题。

1 抗振条的结构特点和工艺难点

1.1抗振条的结构特点

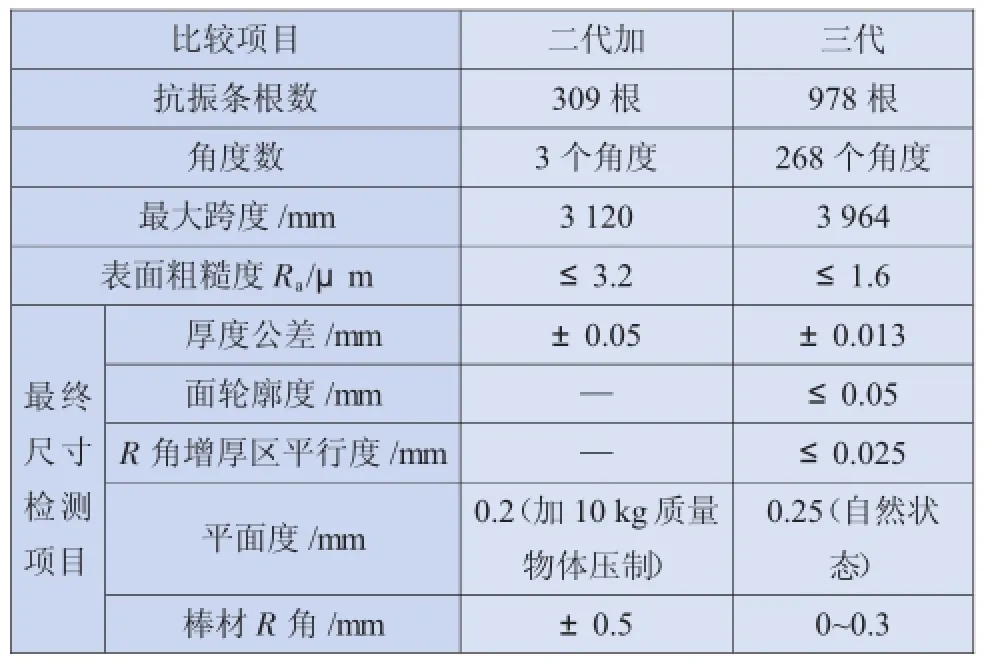

三代核电蒸汽发生器抗振条共有6组,总计978根。抗振条本体采用铁素体SA-479 TY405不锈钢制造,端帽采用SB-166 N06690镍基材料制造,外形包含了268个角度。两种不同堆型(二代加和三代)的蒸汽发生器抗振条参数对比见表1。

表1 二代加和三代核电蒸汽发生器抗振条参数对比

1.2抗振条制造工艺难点

三代核电蒸汽发生器抗振条设计制造精度要求为:①厚度尺寸:(4.028±0.013)mm;②平面度:0.25 mm/300 mm,整根≤1.5 mm;③直线度:3 mm/300 mm,整根≤9.6 mm;④平行度:0.025 mm;⑤表面粗糙度:1.6μm。

由上述要求可见,为了确保抗振条研制满足设计尺寸要求,对抗振条制造过程中的冷拔、精磨、弯制成型、R区修磨等工艺提出了愈加严格的要求。抗振条制造工艺难点包括:①抗振条棒材尺寸控制工艺;②抗振条弯制工艺;③抗振条检测工艺;④抗振条平面度控制工艺;⑤抗振条与端帽的装配工艺。

2 三代核电蒸汽发生器抗振条制造工艺、开发内容、过程和结果

2.1不锈钢棒材成型工艺

不锈钢棒料SA-479 TY405需要经过锻打、热轧、冷拔,每道工序在执行过程中均有修磨步序,才能确保材料表面质量达到技术要求。材料锻打成坯后,对棒材进行超声波检查,确保材料内部无缺陷。不锈钢棒材最终成形时,采用精度较高的聚晶模进行拉拔。

由于三代核电蒸汽发生器抗振条的最大跨度达3 964 mm,为了有效控制棒材的平面度和表面粗糙度,满足设计要求,与设备制造厂家联合研制了新型数控磨床,如图1所示。棒材冷拔完成后,平铺在平面磨床工作台上对棒材进行修磨,通过磨床的工作台和磨头对棒材外形进行修正,以确保棒材的厚度、宽度、扭曲度和平整度满足图纸要求,达到要求后才能进行抗振条角度弯制。

图1 平面磨床

2.2抗振条角度弯制工艺

三代核电蒸汽发生器抗振条外形共包含了268个角度,角度公差±0.5°。抗振条在弯制成型过程中,因为材料的拉伸性能及加工硬化等因素,棒材冷折弯过程伴随着材料的弹性形变和塑性形变[2],有一个回弹的过程,回弹数据掌握不好,会造成角度与图纸要求不符合。同时,弯制角度大小的不同对材料的回弹也会产生影响。因此,在抗振条弯制时需要反复试验、修正、再试验,摸索到材料的回弹率,从而选定弯制时的角度设定值。抗振条共计268个角度,分为6组,对于每组抗振条选择一个角度进行折弯试验(见表2),以此来摸索抗振条的回弹率。

通过反复多次试验,总结得出抗振条折弯角度越小,回弹率越大,并确定每组抗振条弯制的最佳角度值(见图2)。在产品正式弯制前,需加强以下工序质量的控制:①材料热处理工艺必须一致,确保材料的性能满足要求[3];②反复试验,研究获得棒材的回弹系数,通过数控精准设定折弯角度;③批量折弯前取一小段材料进行复验,确认输入数据。

2.3抗振条检测工艺

以往的核电项目,如300 MW、600 MW和1 000 MW二代加核电蒸汽发生器[4]的抗振条都为三个角度一组,抗振条角度测量采用专用模具进行,而三代核电蒸汽发生器有268个角度,采用模具测量效率很低。当使用倾角仪测量抗振条角度时,需要将抗振条处于竖直位置,且抗振条的一条腿必须与测量平台贴合,而抗振条最长可达3 964 mm,将其竖直,可能使其产生形变或者扭曲。由于三代抗振条的高要求,需开发设计一种新型专用角度测量仪,该测量仪通过传感器来测量角度,角度误差可以精确到0.01°,如图3所示。在测量时,将抗振条的两条腿定位于测量平台的导轨上,测量仪通过导轨与抗振条两条腿的内侧接触,从而测出抗振条的角度,并用计算机采集角度数据,以此来满足该检验项目。

表2 抗振条弯曲角度试验(°)

图2 抗振条角度弯制

图3 角度测量仪

使用该仪器测量角度,简单易操作,测量结果直接显示,角度的测量精度达到了0.005°,完全满足使用要求。

2.4抗振条R区修磨工艺

由于抗振条弯曲过程中材料受到弯曲应力的作用,且在R区的外应力面上受到拉力的影响,因此靠近外应力面的两个侧面的截面积尺寸变小。与此同时在弯曲的内应力面上受到压应力的影响,靠近内应力面的两个侧面的截面积尺寸变大,显然这是一个新的难点,即如何保证角度弯曲时受力的截面积尺寸不变,使厚度、平行度、平面度的指标在设计规定的公差范围之内。同时,三代核电蒸汽发生器抗振条对R区增厚区除了有厚度要求外,还增加了平行度的要求,难度更大。

在最初阶段,R区增厚区采用手工打磨的方法,但手工打磨成型质量差,不好控制,且不能满足抗振条整体平行度0.025 mm的要求。经多次试验,设计了一款新型平面磨床,并且定制了专用模具,专用于R区打磨。新型平面磨床的工作台具有磁性,抗振条只要放置在工作平台上即可打磨,无需进行额外的固定工作。磨床采用砂轮进行打磨,砂轮的定位磨削深度和进给量采用数控进行设定。

2.5尺寸的最终检验工艺

抗振条角度弯制、角度测量和R区打磨完成后,将其就位于测量平台进行尺寸的最终检查。整根抗振条的平面度要求为0.25 mm/300 mm和1.5 mm /总长。测量平台是针对三代核电蒸汽发生器抗振条的平面度检测要求定制的,其精度达到双零等级。最终尺寸检查时,抗振条就位于测量平台,用塞尺检查抗振条与测量平台的间隙,如果平面度不满足图纸要求,则进行人工修整,直至整根抗振条的平面度满足设计要求为止。如图4所示为抗振条的最终尺寸检查。

图4 抗振条最终尺寸检查

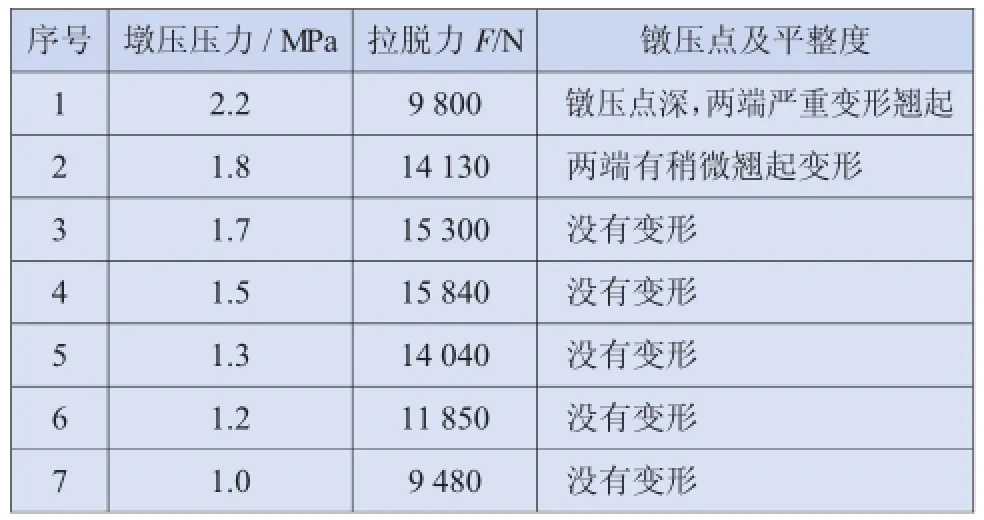

2.6抗振条与端帽装配工艺

抗振条本体采用铁素体不锈钢SA-479 TY405,端帽采用SB-166 N06690镍基材料,按照设计要求,抗振条与端帽装配后,为了防止端帽被拉脱,要在抗振条上四处和端帽上一处墩压固定,且满足拉脱力F≥4 448 N。镦压及拉脱力考核需要经过多次试验,试验前需定制镦压模具,并确定墩压参数。试验时,根据拉脱力的大小来修正墩压力,最终根据墩压的深度和圆角尺寸对模具进行改进,并在墩压模具上增加深度控制工装,从而保证5点墩压一次成型。抗振条和端帽墩压工艺试验拉脱力数据如表3所示,抗振条和端帽墩压如图5所示。

表3 抗振条和端帽墩压拉脱力数据

图5 抗振条和端帽墩压

3 结论

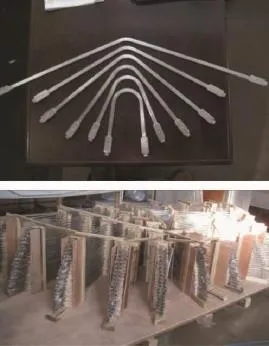

三代核电蒸汽发生器抗振条国产化所面临的一系列难题被逐个攻克。通过对制造工艺的试验、研究以及模拟件制作与改进,最终全面掌握了三代核电蒸汽发生器抗振条制造工艺技术,抗振条模拟件如图6所示。

图6 抗振条产品模拟件

(1)掌握了抗振条精确成型及检测技术、抗振条与端帽墩压工艺,以及产品的最终检测技术。

(2)形成了一整套抗振条制造专业生产装备。

(3)成功研制出一整套三代核电蒸汽发生器抗振条模拟件,实现了配套产品自主化和国产化,达到了抗振条的专业化生产能力,填补了国内三代核电蒸汽发生器抗振条制造技术的空白。

[1]景军涛,罗吾希,江才林,等.ERP蒸汽发生器制造过程中变形控制的研究[J].上海电气技术,2012,5(4):38-42.

[2]张铁山.板料冲压成形中的摩擦与回弹研究——基于分形理论和神经网络的板料冲压成形接触摩擦与回弹研究[D].南京:南京理工大学,2004.

[3]王信友.冲压工艺与模具设计[M].北京:清华大学出版社,2010.

[4]孙德意.国内首台二代加百万千瓦级核岛蒸汽发生器自主研制成功[J].机械制造,2010,48(10):4.

The anti-vibration strip in nuclear steam generator is a critical component of the pipe bundles. Anti-vibration strip is made of V type with end caps at both ends.The anti-vibration strip used in the 3rd generations nuclear steam generator are more difficult to be manufactured due to higher requirements on thickness,angles,materials and manufacturing accuracy.Researched on the key manufacturing technology of the anti-vibration strip for the 3rd generation of nuclear power steamer in advanced pressurized water reactor.By research and development on molding&processing of the stainless steel bar,angle bending of anti-vibration strip,detection technique of anti-vibration strip,regrinding of R section of anti-vibration strip,assembly& pillar press of anti-vibration strip and end cap etc.,the simulated piece of anti-vibration strip applied to the 3rd generation of nuclear power steamer was developed successfully and the product that fills the domestic blank is realized fully by self-reliance and localization.

核电蒸汽发生器;抗振条;角度弯制;检测技术;墩压

Nuclear Power Steamer;Anti-vibration Strip;Angle Bending;Detection Technique;Pillar Press

TH16;TP311.52

A

1672-0555(2016)02-032-04

2016年1月

夏炎鑫(1964—),男,本科,高级工程师,主要从事核岛主设备制造技术研究等工作