干耦合式磁致伸缩导波管道检测系统

2016-10-26曹海洋刘秀成刘增华何存富

吴 斌,曹海洋,刘秀成,刘增华,何存富

(北京工业大学 机械工程与应用电子技术学院, 北京 100124)

干耦合式磁致伸缩导波管道检测系统

吴斌,曹海洋,刘秀成,刘增华,何存富

(北京工业大学 机械工程与应用电子技术学院, 北京 100124)

针对大管径、高温管道,提出了机械夹持与耦合剂的组合耦合方法,设计出一种适用于磁致伸缩传感器的柔性机械夹持装置。该柔性机械夹持装置可提供较强的预紧力,并保证铁钴合金带与被测管壁间的作用力沿环向均匀作用。对比测试结果表明,干耦合方式不受管道温度限制,激励的导波能量与信噪比和采用环氧树脂粘贴耦合方式相当。利用课题组研制的MsTGW磁致伸缩导波管道检测仪,将干耦合式磁致伸缩传感器应用于工程检测中,可以有效定位出大管径、高温管道中的特征结构及缺陷位置,定位误差小于5%。所设计的机械夹持装置在工程现场中安装使用方便,具有很好的工程应用前景。

磁致伸缩;导波检测;干耦合;管道

在石油化工行业中,常在低温黏性油品输送管道表面安装伴热电缆,用电能产生热量对油品管道进行电伴热,以提高管道温度,减小油品输送阻力。以油田为例,产出原油温度在120~180 ℃[1],通常运输原油管线采用电伴热处理使得管壁温度更高。另外,化工行业所使用的物料运输管线部分管壁温度甚至在350 ℃以上。上述管道输送介质对管壁具有较强的腐蚀作用,易导致油品泄漏甚至管道爆炸等事故。因此,管道腐蚀的无损检测至关重要。

围绕管道无损检测新方法与新技术,国内学者已做了大量研究和探索[2-3],其中在磁致伸缩导波管道检测技术方面取得了较大进展,已开发出与国外高端仪器性能相当的专用设备,并开展了工程应用。

华中科技大学团队[4]在磁致伸缩纵向模态导波理论、传感器优化等方面进行了系统研究,开发出适用于缆索检测的磁致伸缩导波仪器;浙江大学浙大精益公司研发出高性能磁致伸缩带材,并以低阶扭转模态T(0,1)导波理论为基础,研制出扭转模态磁致伸缩管道检测仪[5];北京工业大学团队对带包覆层和充液管道中导波的传播特性进行了细致分析[6],提出并实现了虚拟相控聚焦[7]等导波检测新方法,研制出基于柔性、高频扭转模态磁致伸缩传感器的专用仪器[8],并应用于海上石油平台和石化厂架空工艺管线检测中。

受限于现有传感器的工作方式和结构形式,国内开发的磁致伸缩导波检测设备主要针对小径(20~30 mm)常温管道[9],尚难以直接应用于高温、大直径管道。扭转模态磁致伸缩传感器的核心是磁致伸缩带材,可通过环氧树脂粘贴式或干耦合式与被测管道表面进行声波传递。汤欢等[10]通过对比测试指出:即使在磁致伸缩带材与管道表面间增加声阻抗匹配材料,传感器采用干耦合方式(气囊[11]、卡箍或扎带紧固)产生的声波传递效率仍低于环氧树脂粘贴式。但在高温管道表面,环氧树脂固化产物会因氧化分解而失去黏性,目前现有的环氧树脂都存在不能同时具备耐高温性与高黏性的缺点[12],导致磁致伸缩条带无法粘贴耦合至管道表面,而只能选择干耦合工作方式。此外,采用常规卡箍或扎带只能针对小径管道,应用于较大管径时施加的预紧力有限且难以保证预紧力周向作用均匀,造成磁致伸缩条带局部压力过大或局部压力不足的状态。因此,有必要开发能够适应不同管径的干耦合式磁致伸缩传感器,实现对高温管道腐蚀缺陷的有效检测。

笔者针对大直径、高温管道的无损检测,设计出一款适应不同管径的柔性机械夹具,能够将磁致伸缩传感器有效地干耦合至管道表面。对比试验测试与工程实际应用结果表明:该传感器可以实现对大直径、高温管道腐蚀缺陷的有效检测。

1 检测系统

图1所示为笔者所在团队研制的MsTGW型磁致伸缩导波管道检测仪。

图1 磁致伸缩超声导波管道检测系统外观

MsTGW型磁致伸缩导波管道检测仪所用传感器采用了高性能磁致伸缩铁钴合金条带,采用FFC式排线实现低频(32 kHz~128 kHz)导波的激励与接收,并研制出柔性FPC式兆赫兹扭转模态导波激励线圈(见图1)[8]。

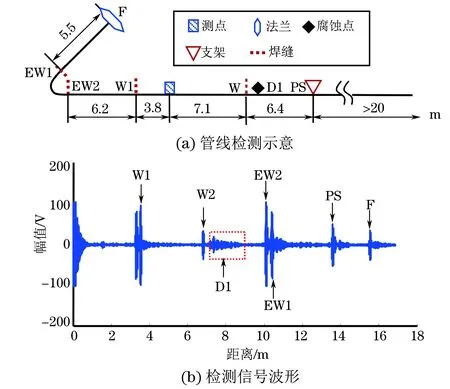

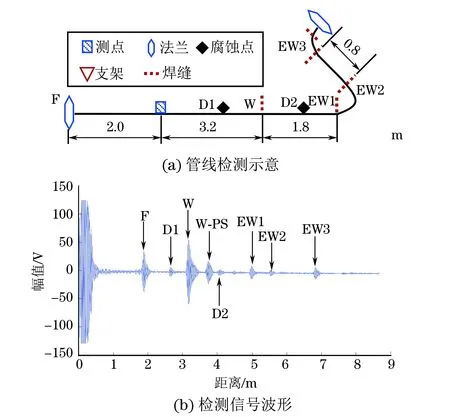

MsTGW型磁致伸缩导波管道检测仪的磁致伸缩传感器主要采用环氧树脂粘贴工作方式,即传感器所用的磁致伸缩带材通过环氧树脂与被测管壁耦合,这种耦合方式可以实现磁致伸缩带材与被测管道间振动能量的高效传递。该检测仪已进行了大量的工程测试试验,图2给出了某石化厂工艺管线磁致伸缩超声导波检测示意及其典型信号。

图2 某石化厂磁致伸缩超声导波管线检测示意及信号波形

从图2可以看出,该管线上典型结构的回波信号清晰可辨,对典型结构的定位误差小于3.42%。检测结果见表1。

检测管道所输送介质为轻油,服役时间26个月,在距离传感器安装位置右侧7~9 m范围内管线存在明显腐蚀,对应于图2(b)中标记的信号D1。这表明,MsTGW型导波管道检测仪可以准确检测出管线上结构位置及腐蚀缺陷位置。

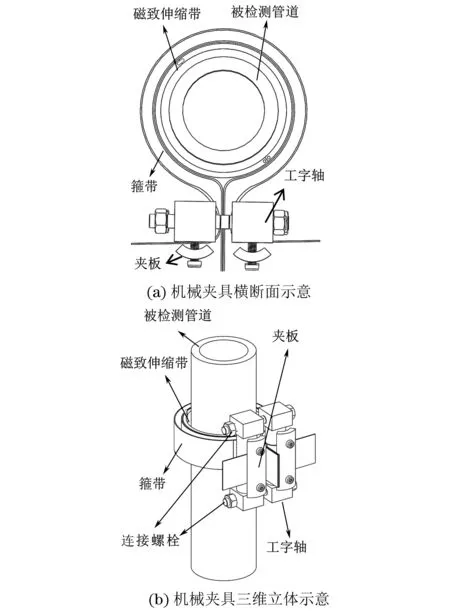

2 机械耦合式磁致伸缩传感器

MsTGW型磁致伸缩导波管道检测仪采用的铁钴合金条带在温度不超过800 ℃[13]时,均具有良好的导波激发性能。超声检测中,常采用耦合剂(如蜂蜜、环氧树脂等)改善传感器与被测材料间的声阻抗匹配,提高声波在介质层间的传递效率。由于环氧树脂固化方式难以适用于高温管道,笔者提出了基于柔性机械夹具和液体耦合剂的联合耦合方法,实现铁钴合金条带与管道表面的良好耦合,以使系统可应用于外径大于300 mm的高温管道。如图3所示,设计的机械夹具包括工字轴、连接螺栓、夹板及箍带,两个工字轴平行放置,两端由连接螺栓进行连接,间距可通过连接螺栓进行调整。安装过程中,将磁致伸缩条带绕合在被测管道表面,采用柔性不锈钢箍带包覆磁致伸缩条带,两端分别穿过工字轴后经夹板紧固,紧固前可拖动不锈钢箍带对磁致伸缩条带施加径向预紧力,使其与被测管壁完好贴合。

图3 机械耦合式磁致伸缩传感器安装示意

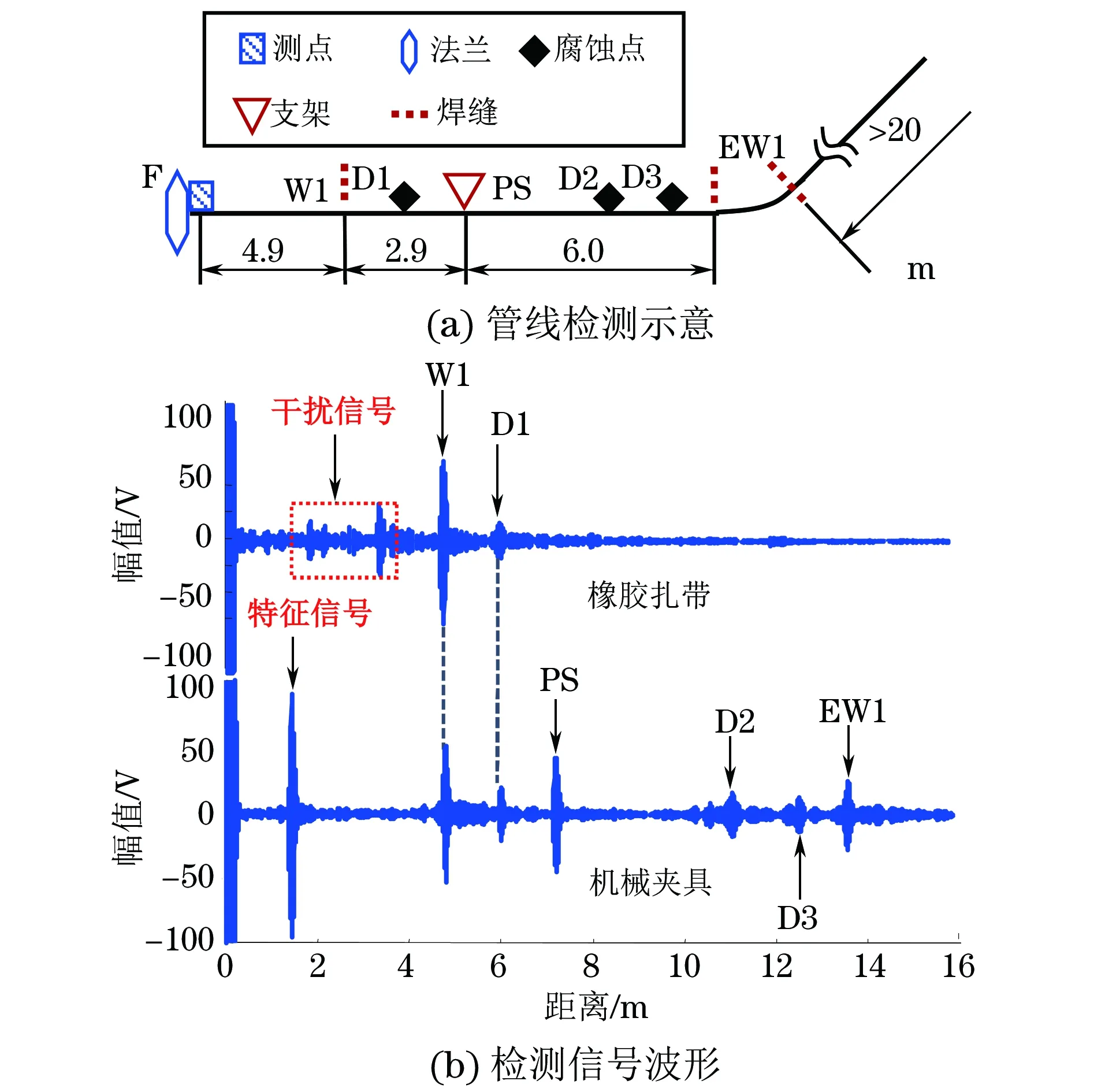

为测试柔性机械夹持条件下磁致伸缩传感器的导波检测能力,在某海上石油平台工艺管线(外径588 mm,壁厚30 mm,管壁温度155 ℃)上进行对比试验。检测管道所输送介质为原油液,服役时间20个月,检测管道上存在三处腐蚀缺陷,具体位置见图4(a)。将铁钴合金条带通过蜂蜜耦合至管道表面,先后采用橡胶扎带和图3所示机械夹具固定,并采集传感器检测信号,见图4(b)。

图4 某海上石油平台工艺管线检测示意及不同预紧方式下的检测对比结果

相比铁钴合金条带,橡胶或塑料扎带的宽度较小,需采用多条捆扎或多次缠绕的方式,对铁钴合金条带施加预紧力。从图4(b)所示结果可以看出:采用橡胶扎带夹持方式,在传播距离4 m范围内存在明显干扰信号;当传播距离大于7 m后,传感器未接收到回波信号。这是由于该种方式难以保证铁钴合金条带与管壁的耦合质量,易出现预紧力沿铁钴合金条带环向、宽度方向作用不均匀的情况,不仅降低了铁钴合金条带的导波激励能力,还会引起导波信号的非轴对称激励。

对比而言,采用设计的柔性夹具,不锈钢箍带宽度略大于铁钴合金条带,采用基于工字轴的夹持部件可调整箍带对铁钴合金条带施加的径向预紧力,提高了铁钴合金条带与管壁耦合的均匀性,降低了非对称激励对检测信号的影响。此外,不锈钢箍带施加的预紧力明显大于橡胶或塑料扎带,有利于增加导波在管壁与铁钴合金条带间的传递效率,提高导波激励与接收能量。

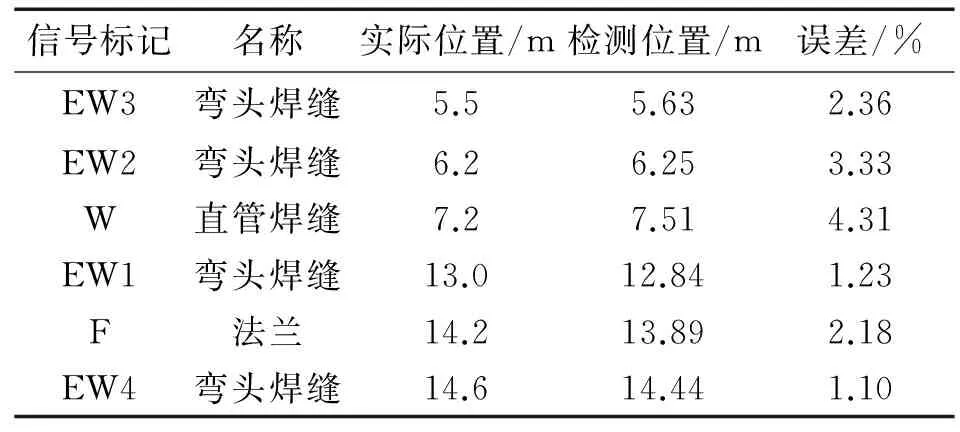

因此,图4(b)所示信号中包括距离测点约13.8 m处弯头焊缝的反射信号,表明机械夹具作用时,传感器激励导波能量可以在管道中传播更远的距离,有利于检测到腐蚀缺陷反射信号(D2和D3)。此外,橡胶扎带方式出现的干扰信号得到了较好地抑制,各信号对应的管道结构位置分析结果见表2。

表2 某海上石油平台工艺管线检测信号分析结果

值得注意的是,采用机械夹具时,在距离约1.65 m处存在一处明显回波信号,但经实地查验,该处并无缺陷。该信号可能为激励信号在铁钴合金条带与不锈钢箍带间的耦合散射而引起的特征信号[10]。大量测试结果表明,采用柔性机械夹持耦合方式时的特征信号难以抑制,从而导致导波检测盲区的出现。

3 工程应用

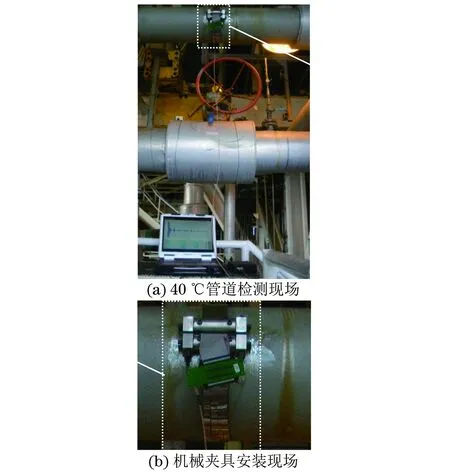

将研制的柔性机械夹具应用于干耦合式磁致伸缩传感器中,开展导波管道工程检测应用。图5为某海上石油平台工艺管线检测现场。

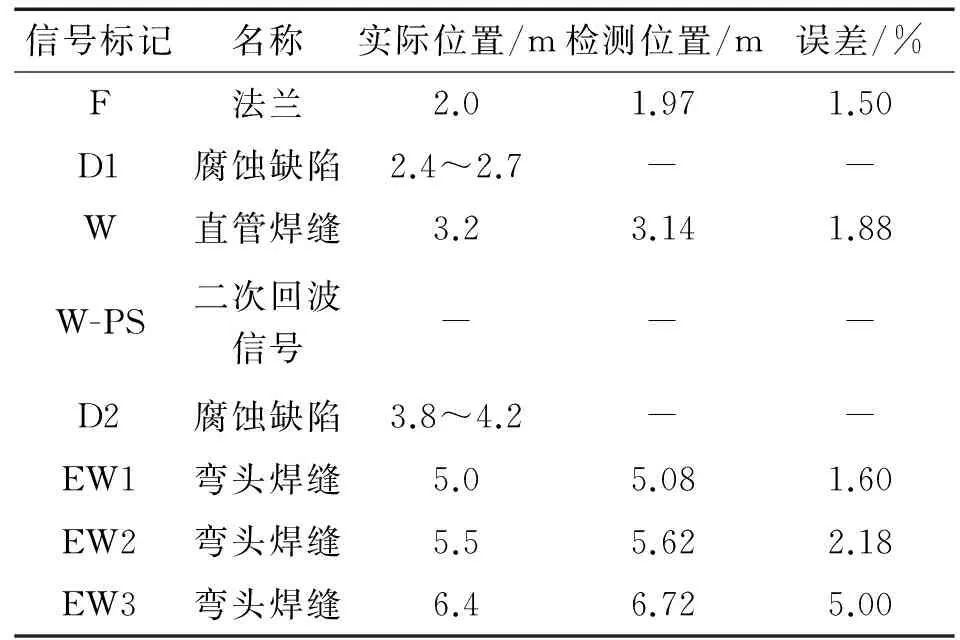

先后针对管径320 mm(温度40 ℃)和管径200 mm(温度120 ℃)的两条管线进行检测。其中安装于管径320 mm的磁致伸缩传感器工作中心频率为64 kHz,检测信号见图6(b);安装于管径200 mm的磁致伸缩传感器工作中心频率为128 kHz,检测信号见图7(b)。

依据现场测得的管线结构位置示意(图6(a)和7(a)),对检测信号进行分析,分析结果分别列于表3,4。

图5 某海上平台管道检测现场

图6 大管径常温管线的导波检测示意及检测波形

图7 小管径高温管线的导波检测示意及检测波形

综合来看,受与机械夹持有关的特征信号影响,距离测点1 m范围为检测盲区。两种频率的导波均能很好地检测出管道中特征结构(包括弯头焊缝、法兰、直管焊缝等)引起的反射回波信号。依据导波检测信号,对两条管道中各特征结构位置进行判定的相对误差小于5%。

图6(a)所示管线中采用的两处支架并未焊接至管道表面,仅具有简单支撑作用,因此导波在该处不存在明显反射信号。当导波先后经过弯头两处焊缝时,焊缝产生的反射回波存在差异,例如相比信号EW3,信号EW2表现出两个叠加回波的形式。虽然弯头焊缝信号可以通过事先标记等方式进行辨识,但上述回波出现差异的内在机理值得深入研究。

表3 大管径常温管线的检测信号分析结果

表4 小管径高温管线的检测信号分析结果

采用中心频率128 kHz的磁致伸缩传感器对管道进行检测时,具有比中心频率为64 kHz的磁致伸缩传感器更高的检测灵敏度,共检测出两处腐蚀缺陷D1和D2。由于焊接支架距离测点位置较近(约0.5 m),产生的反射回波信号处于盲区内,故导致其无法从检测信号中分辨出来。但当导波遇到直管焊缝W后,产生的反射信号再次遇到焊接支架时,将形成二次反射信号,见图7(b)中标记的W-PS信号。

4 结论

(1) 提出的基于柔性机械夹具和液体耦合剂的联合耦合方法能够适用于大直径、高温管道的导波检测。对比测试结果表明,柔性机械夹持方式下,MsTGW导波管道检测仪激励的导波能量传播距离更远,对干扰信号具有更好的抑制作用。

(2) 针对海洋石油平台的大直径、高温工艺管线开展的工程检测结果显示,采用干耦合方式,磁致伸缩传感器中心频率为64 kHz和128 kHz时,对工程实际管道中结构(弯头焊缝、直管焊缝、法兰、支架)及缺陷的定位误差均小于5%。

(3) 当采用基于柔性机械夹具的干耦合方式时,受传感器自身结构影响,导波检测存在一定的盲区范围(约1 m);导波在管道中传播时会在特征结构中来回反射而形成二次回波,增加信号识别难度。

综上所述,基于柔性机械夹具的干耦合式磁致伸缩传感器可以对管道进行有效的导波检测。相比传统干耦合方式,传感器采用文中提出的工作方式时,获取的检测信号能量更高,信噪比更佳。但当前针对管道导波检测信号的辨识技术的研究还较少,对弯头、支架、法兰和支管等结构处的反射信号的特征还不能明晰辨识。此外,二次反射信号的存在进一步增加了导波检测信号的识别难度。

因此,在开展工程检测应用过程中,需要针对上述结构进行大量测试,以获取特征信号数据库,解决导波检测信号的智能识别问题,提升所开发仪器的检测精度。

[1]王占胜. 油田高温集输管线腐蚀分析及防护[J].内蒙古石油化工,2015(3):77-78.[2]王悦民,宗侣,朱龙翔.多弯头管道磁致伸缩导波无损检测技术[J].海军工程大学学报,2015,27(2): 42-45.[3]徐盼,邱青原.天然气长输管道裂纹的无损检测方法[J].中国石油和化工标准与质量,2014(10):14-16.[4]邹易青,武新军,徐江.磁致伸缩导波技术在桥梁缆索腐蚀检测的研究进展[J].预应力技术,2014(4):9-15.

[5]陈福梁.基于磁致伸缩效应的导波管道缺陷检测系统设计研究[D].杭州:浙江大学,2014.

[6]刘增华,何存富,杨士明.充水管道中纵向超声导波传播特性的理论分析与试验研究[J].机械工程学报,2006,42(3):171-178.

[7]符浩.基于虚拟聚焦理论的超声导波管道检测技术研究[D].北京:北京工业大学,2012.

[8]刘秀成,吴斌,何存富.兆赫兹磁致伸缩超声导波管道检测系统的研制[J].失效分析与预防,2013,8(1):1-5.

[9]马延会,马德瑞,刘建屏. 锅炉受热面小径管周向缺陷磁致伸缩导波检测试验研究[J].华北电力技术,2014(9):39-43.

[10]汤欢.管道缺陷接触式磁致伸缩扭转导波检测方法[D].武汉:华中科技大学,2011.

[11]刘秀成.磁致伸缩与磁弹一体化传感技术及其钢索检测应用研究[D].北京:北京工业大学,2013.

[12]王珂,虞鑫海,徐永芬.耐高温环氧树脂胶粘剂的研究进展[J].粘接,2013(2):63-65.

[13]VINOGRADOV S, DUFFER C, LIGHT G. Magnetostrictive sensing probes for guided wave testing of high temperature pipes[J].Materials Evaluation,2014,72(6):803-811.

Dry-Coupled Magnetostrictive-Based Guided Wave Equipment for Pipeline Inspection

WU Bin, CAO Hai-yang, LIU Xiu-cheng, LIU Zeng-hua, HE Cun-fu

(College of Mechanical Engineering and Applied Electronics Technology,Beijing University of Technology, Beijing 100124, China)

A combined method using both liquid couplant and mechanical clamping is proposed for magnetostrictive sensor to inspect large diameter and high temperature pipelines. The tailor-made flexible clamping structure was devised for applying strong pressure onto the MsS strip to ensure that the interaction force between the iron-cobalt alloy strip and tested pipe surface evenly distributes along the circumferential direction. The presented coupling method is unaffected by the pipeline temperature. The MsS employing this coupling method can generate equivalent guided wave energy to that of a MsS pasted onto the pipe surface using epoxy. Then, the presented dry-coupled MsS is applied for practical inspections based on the developed MsTGW inspection system. The experimental result obtained from large diameter and high temperature pipelines show that the dry-coupled MsS-based guided wave technique can locate the positions of the featured structure and defects with an error less than 5.00%. The presented flexible clamping structure has good application prospects because it can be easily installed onto the tested pipeline surface.

Magnetostrictive; Guided wave inspection; Dry-coupled; Pipeline

2015-12-29

国家自然科学基金资助项目(11132002、11402008);北京市自然科学基金资助项目(3154030);中国博士后科学基金资助项目(2014M560029)

吴斌(1962-),男,教授,博士研究生导师,主要从事应力波理论、无损检测新技术等方面的研究工作,E-mail: wb@bjut.edu.cn。

刘秀成,E-mail: xiuchliu@bjut.edu.cn。

10.11973/wsjc201609003

TG115.28

A

1000-6656(2016)09-0009-05