浅析机加工误差数据处理及误差分析方法

2016-10-21程春宇谢莹莹

程春宇 谢莹莹

摘要:对转向架构架机加工的关键尺寸的检测数据运用梳理统计的方法进行处理和分析,发现误差出现的规律、判明误差的性质及类别,提出改进建议。

Abstract: The test data of the key size of truck frame machining is processed and analyzed by the combing statistics to find the regularity of errors, determine the nature and category of the error and put forward the suggestions for improvement.

關键词:加工误差;构架;数据处理;误差分析

Key words: machining error;framework;data processing;error analysis

中图分类号:TH161 文献标识码:A 文章编号:1006-4311(2016)07-0142-03

0 引言

转向架是列车系统的重要组成部分,起着支承车体、增加车辆载重、传递牵引力和制动力、减小振动和冲击、保证车辆安全运行的作用。而转向架构架又是固定转向架上各种设备的基础,起着传递牵引力及制动力、承受垂向力等作用[1],转向架构架作为一个钢板和铸件组焊的构件,其生产流程历经多次焊接、调修、探伤、机加工,工艺比较复杂。在生产实际中,影响其最终加工精度的因素往往是错综复杂的,这里面既可能有机械加工方面的原因,也可能有工装定位、焊接及检测工艺方面的原因,因此很难用传统的单因素分析法来分析计算某一工序的加工误差。

为此我们根据批量的实际加工的检测结果,运用数理统计的方法对测量数据加以处理和分析,其目的是发现误差出现的规律、判明误差的性质及类别,为避免误差问题和解决误差提供理论依据。

1 加工误差的性质分类

各种单因素的加工误差,按其性质的不同,可分为系统性误差和随机性误差两大类,一般分为:常值系统性误差、变值系统性误差、随机误差几种,对应的影响因素见图1所示。

2 加工误差的统计分析法

构架加工过程中,影响其误差大小的因素种类繁多,加工工序较为复杂,为了更加贴合构架加工实际情况,这里我们采用统计分析法来研究其加工精度。统计分析法是以现场观察所得资料为基础的,主要采用分布图分析法(直方法)和点图分析法(单值点图、样组点图)。

我们以构架特性分级中的侧梁关键尺寸(1940±0.5)为例进行分析,根据68个构架实际加工的3D检测测量结果进行加工误差的数据分析。

3 统计分析计算

3.1 直方图 以工件尺寸(或误差)为横坐标,以频率密度为纵坐标,就可作出该批工件加工尺寸(或误差)的实际分布图,即直方图,我们将四个部位的尺寸分别做出直方图如图2所示。

图中参数含义如下:

Xmin——样本尺寸的最小值;Xmax——样本尺寸的最大值;X均——样本均值x;Xm——样本尺寸的公差带中间值。

由直方图可以直观地看到工件尺寸或误差的分布情况,但要进一步研究特定工序的加工精度问题,还要研究理论分布图。

3.2 单值点图 按加工顺序逐个测量一批工件的尺寸,以件序号为横坐标,工件尺寸(或误差)为纵坐标,作出的图形即为单值点图(如图3所示)。单值点图反映了每个工件尺寸(或误差)与加工时间的关系。

点图的上下限曲线间的宽度表示每一瞬时的尺寸分散范围,也就是反映了随机误差的影响。图中上下两条控制界限线(图中用实线表示)和两极限尺寸线(用虚线表示)可作为控制不合格品的参考界限。

3.3 样组点图 为了能直接反映出加工过程中系统误差和随机误差随加工时间的变化趋势,实际生产中常用样组点图来代替单值点图。目前广泛使用的样组点图是图。其中代表均值,它控制工艺过程质量指标的分布中心,代表极差,它控制工艺过程质量指标的分散程度。如图4所示。

在点图上作出中线和上下控制线后,就可根据图中点的分布情况来判别工艺过程是否稳定(波动状态是否正常),判别的标志见表1。

4 误差统计分析结果

4.1 分析结果 运用上述介绍的方法,我们对分析所得出的结论进行了统计分析,其分析结果如表2。

4.2 误差原因初判 从直方图中可见因Xm和X均基本重合,所以可排除常值系统误差的影响。因前三项呈现偏态分布,且X点图中均有点子超出控制线,前3个测量基点的曲线走势呈上升趋势,这说明分布中心不稳定,存在变值系统误差,误差产生的具体原因需借助因果分析图进一步确定。

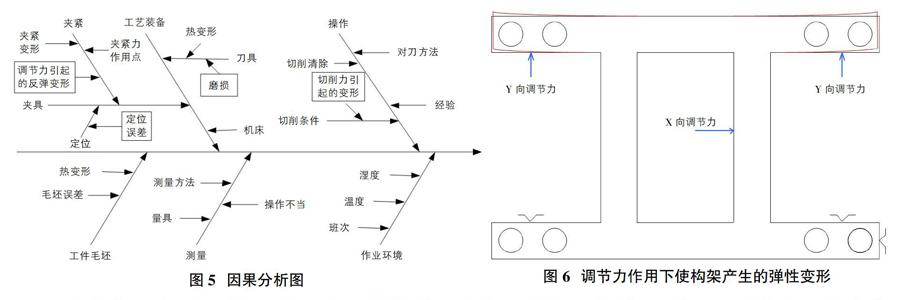

4.3 误差原因详细判定 现应用排除法和因果分析图对误差原因详细判定如下(本尺寸的因果分析图如图5所示)。

①因该测量尺寸为加工所得,所以“毛坯误差”可排除。根据3D检测工艺要求,构架是在恒温存放后进行测量的,且在加工前进行了退火工艺处理,那么“残余应力引起的变形”也可排除。②该尺寸是侧梁上的一系定位座孔距,在数控机床上加工时,“刀具磨损”不仅对孔径大小有影响,对孔的形状也有影响,从而导致3D测量结果发生变化,所以此项因素不能排除。③虽然从直方图和点图的分布上看,表面上存在热变形误差,但应注意到,68副构架是在不同的天数内加工完成的,且多数构架加工的间隔时间较大(通常为1天或几天),时间跨度也较大,所以变值系统误差中的“机床夹具刀具热变形误差”可以排除。

因构架是在加工中心上一次装夹完成加工,故“多次调整的误差”也可排除。

4.4 结论 ①综上,可能的误差类型为随机误差中的以下几项(按出现的可能性大小由大到小排序):定位误差:分析如果工装左右两个调节力先后施加,可能造成夹紧前构架基准与夹具定位面不能密贴,由此产生定位误差,从而使构架加工发生偏转,也容易产生外侧尺寸出现下限超差。②夹紧误差:通过进一步对构架夹紧状态进行有限元分析发现当Y向调节力较大时,调节力引起的反弹变形是造成尺寸下限超差的主要因素。③回弹变形:切削力作用下导致的回弹变形,如图6,回弹后尺寸将会减小。④刀具磨损。

4.5 改进建议 ①工人在操作时必须确保定位螺钉与夹具定位面的密贴。②进一步明确规定X、Y向调节力的大小,此力不能太大,否则会造成加工前因调节力过大引起构架的弹性变形,加工后出现回弹,引起尺寸超差。③将定位调节力的作用位置进行适当调整,可有效降低尺寸超差情况的发生。④重新考虑调整夹紧力的大小和作用点,特别是调节装置与构架接触部位可适当增大接触面积。⑤操作员在进行3D检测打点时,需严格执行工艺要求,打点位置应准确且有规律。

参考文献:

[1]严隽耄,傅茂海.车辆工程[M].三版.中国铁道出版社,2009.

[2]赵昕.数控插齿机加工误差探讨[J].机械研究与应用,2010(04).

[3]李彦征.基于多体系统运动学的数控插齿机加工误差分析与实验研究[D].天津大学,2004.