某型火工品作用失效研究

2016-08-11苌军红李便花潘会平孙宏涛和海亮张静黎

苌军红,李便花,潘会平,孙宏涛,和海亮,张静黎

(1.驻阳泉地区军代室,山西 阳泉045000;2.山西北方晋东化工有限公司,山西 阳泉045000)

某型火工品作用失效研究

苌军红1,李便花2,潘会平2,孙宏涛2,和海亮2,张静黎2

(1.驻阳泉地区军代室,山西 阳泉045000;2.山西北方晋东化工有限公司,山西 阳泉045000)

随着科学技术的不断进步,国际形势的瞬息万变,常规弹药是现代战争中不可缺少的武器装备之一,其研制与生产不断向灵巧化、智能化方向发展,在创新中更新换代。新型常规弹药的精确打击及多点打击提高了弹药的利用率及杀伤力。火工品分布于弹药的很多部位,是弹药实现增程、减速以及目标区多点打击的“控制器”,因此对其作用可靠性要求越来越严。从产品结构设计、零部件加工尺寸、产品装配工艺和零部件批次管理等方面进行分析排查,通过试验验证,确定了产品失效原因,提出了有效预防措施,对所有火工品在生产过程中的管理起到了借鉴作用。

火工品;失效;预防措施

火工品是一种特殊能源,具有能量质量比高、作用时间短、起爆及输出能量可控、体积小以及长期贮存性好的特点[1-2]。它是在接收发火指令后,以较小能量激发其内装敏感药剂,产生燃烧或爆炸,以其燃烧火焰、爆炸冲击波和高压燃气,实现点火、起爆和做功等预定功能的一次性使用的元器件、装置和系统的总称[3]。作为武器系统中的敏感元件,火工品遍布武器各个部位,广泛应用于各类武器系统中,它的安全性、可靠性将直接影响武器系统的安全性和可靠性。

1 产品组成及作用原理

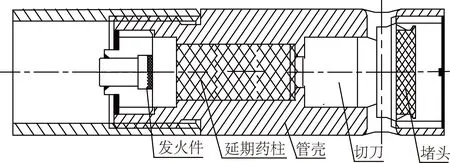

该火工品由发火件、管壳、延期药柱、切刀和堵头等组成(见图1)。该火工品是火工元件的一种,体积小,只能完成一种功能。它接受到外力后,开始起动,当药剂作用完成后,完成其切割功能。栓受到外力作用后发火件发火,发火件发火后引燃延期药柱,延期药燃烧达到延期时间后,火药气体推动切刀将伞绳切断,完成其预定功能。

图1 某火工品结构示意图

2 故障现象及危害

2.1产品故障现象

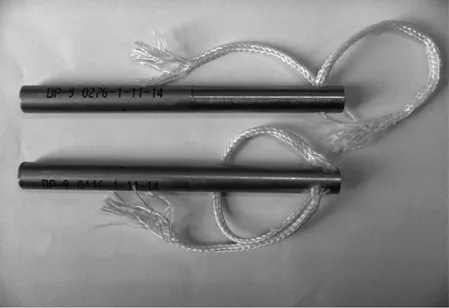

在试验过程中,试验样品13发,当产品作用后,有2发产品束伞绳未完全切断(见图2)。

图2 切绳不完全样品

2.2故障危害

该火工品配备于某武器系统的子弹中,与其他子弹的延期时间不同,打开束伞绳的时间也不同。子弹随着伞打开时间的不同而飞行的距离不同,以实现在目标区内均匀分布,做到多点打击。如果该产品在武器系统作用过程中伞绳未切断,减速伞无法正常打开,则多发子弹无法实现间距式飞行,集中在一起,在目标区对只能进行单点目标打击,降低了武器系统的利用率和有效杀伤力。

3 原因分析

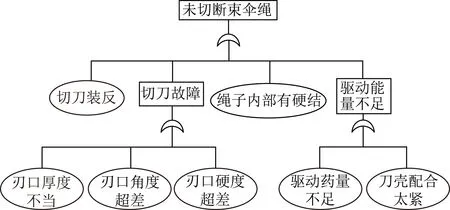

根据产品的结构原理及生产过程控制过程分析,形成未切断束伞绳故障树(见图3)。

图3 故障样品未切断束伞绳故障树

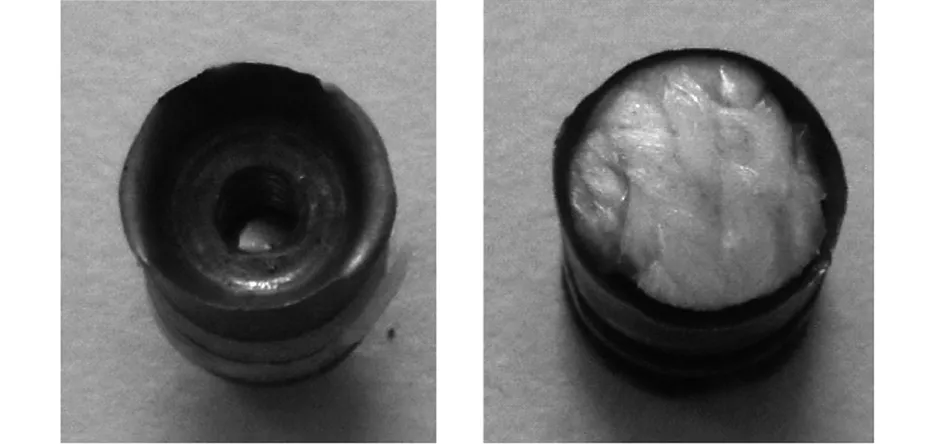

当故障出现后,对故障2发样品进行了解剖,发现切刀刃口处全部发生卷曲,切刀与堵头间夹有未完全切断的束伞绳(见图4~图6)。

图4 故障样品解剖图

图5 故障样品切刀 图6 正常作用样品切刀

对生产过程因素进行排查,具体如下。

1)切刀装反。切刀在装配时,刀刃处面向堵头,平面处面向药剂,如果切刀装反,产品药剂作用后推动切刀,切刀平面对束伞绳在堵头上进行切割,因平面无刃口,不会对束伞绳形成“切割”效应,只能将束伞绳挤压在切刀与堵头中间。根据故障样品的拆解结果表明,切刀装配正确。对故障批产品进行了100%的返检,未发现切刀装反的现象。切刀装配无异常。

2)绳子内部有硬结。束伞绳在产品试验中为陪试品,是一种特质绵丝绳,如果束伞绳中有硬结,且恰巧在切刀作用部位时,对刀刃强度质量及药剂推力要求更高,可能会出现束伞绳工切不断且刀刃卷刃现象。对束伞绳入厂复验进行排查,束伞绳入厂进行抗拉强度试验,结果为(N1+15)kN,符合指标要求(≥N1),外观无脏污。产品试验前,试验人员对每一根束伞绳的长度及外观进行了检查,没有发现束伞绳有硬结,对故障样品解剖后的束伞绳进行检查,未发现此现象。束伞绳无异常。

3)驱动药药量不足。驱动药是延期药柱离切刀最近的一道药剂,延期药剂燃烧达到延期时间后点燃驱动药,驱动药剂将燃烧能量放大,将切刀推出,如果驱动药药量少,燃烧能量降低,对切刀的作用力就会下降,切刀对束伞绳的切割力就不足,有可能会产生故障。对故障产品用驱动药剂的燃烧热进行追溯,燃烧热为(Q1+45)J/g,符合该药剂的技术要求((Q1±60)J/g)。该产品生产时采用序号管理,当药量、压力以及驱动药压完后,应测量药面高度至管壳口部的高度,逐发进行检测并记录。对2发故障样品原始记录进行追溯,药量为(m1+1)mg,压驱动药压力为F1,高度为(H1+0.01)mm,符合药量通知单药量中药量为(m1±3)mg,压力为(F1±10)kgf, 高度为(H1±0.02)mm的要求。对故障产品切刀作用现象分析,切刀已作用到位。驱动药药量及燃烧无异常。

4)刀壳配合太紧。切刀与壳体装配时采用压装式工艺,如果切刀装配时压力大,壳体与切刀配合过紧,驱动药燃烧产生的能量在刀壳分离上就会消耗多,降低切刀对切束伞绳的切割作用力。对2发故障样品装刀力进行追溯,分别为F2和(F2-0.4)kgf,符合工艺参数的要求((F2±2)kgf),避免了刀壳配合太紧而损耗能量造成产品故障的因素。切刀与壳体装配无异常。

5)切刀刃口角度超差。在切刀设计时,既要完成对束伞绳切割功能,又要对切割后产品内的束伞绳进行收集,因此刀刃设计及加工有一定的角度,如果切刀刃口角度较小,强度会降低,有可能会出现故障样品现象。对生产过程进行排查,切刀生产时每班进行首件检验,数量为5个,首件记录共计20发,刃口角度记录为(P-0.6)°~(P+0.7)°,生产过程每2h抽检1次,每次5个,过程抽检共计80发,刃口角度记录为(P-0.7)°~(P+0.7)°,对故障样品切刀刃口进行角度计量,结果分别为(P-0.4)°、(P+0.1)°,对故障批剩余切刀随机抽取20个进行计量,结果为(P-0.6)°~(P+0.6)°,全部符合工艺规定的要求((P±1)°)。切刀刃口角度无异常。

6)切刀刃口硬度超差。切刀加工完成后要进行淬火处理,提高零件强度,淬火工艺参数是通过特殊过程确认严格考核确定的,在切刀淬火后,对切刀进行抽样硬度检测,查记录,该故障批用切刀生产完成后抽样检测10发,结果为(B1-1)~(B1+2)HRC,对故障批剩余切刀随机抽取20个重新进行检测,结果为(B1-2)~(B1+3)HRC,对2发故障样品进行检测,结果为(B1+1)、(B1+2)HRC,符合产品图规定的要求((B1±3)HRC)。切刀刃口硬度无异常。

7)切刀刃口厚度超差。切刀刃口厚度的尺寸决定着切刀的性能,太薄,刃口容易崩或发生卷曲,太厚,刀刃即为钝,切割效果不佳,该切刀的刀刃厚度尺寸是经过上万次的试验验证确定下来的,切刀淬火后每一个都要在显微镜下对刃口厚度进行检测,追溯淬火后检测结果为(δ1-0.02)~(δ1+0.02)mm,符合产品图样尺寸要求((δ1±0.03)mm)。对2发故障样品进行计量,结果均为(δ1-0.05)mm,不符合产品图样要求,对故障批剩余切刀随机抽取100个,重新进行刃口厚度检测, 91个刃口尺寸不符合要求,结果为(δ1-0.06)~(δ1-0.04)mm,9个刃口尺寸为(δ1-0.03)mm。切刀刃口厚度检测结果表明,故障批产品用切刀存在批刃口厚度尺寸超差现象,有可能是切刀在车间流转过程中出现批管理问题,误用批不合格品。具体分析如下。

a.对切刀零件机械加工过程及热处理过程进行排查。机加分厂的转手库里只有1个批次的零散不合格品,无其他批次产品,且审理单数量与库存数量相同,无批次性不合格品;因该切刀不会在存放过程中发生批管理问题。对产品加工过程首件产品的检验记录、生产过程抽检记录以及切刀生产完成后检验人员的抽验结果的检查,全部符合产品图样要求,没有出现切刀批不合格现象。该火工品合同完成只有1个批次,生产线无第2个批次的切刀生产记录。通过上述对切刀零件机械加工及热处理工序的排查,该过程中不会出现切刀批次性不合格现象。

b.对切刀装配过程进行排查。该火工品试制初期因切刀刃口厚度尺寸未做规定,出现卷刃质量问题,对切刀刃口厚度尺寸增加控制后,要求对转入成品装配车间的切刀全部进行报废隔离处理。对装配分厂半成品库进行排查,发现装配分厂半成品库还存放着该火工品试生产以来不同批次的切刀,切刀在包装袋内包装,1个包装袋为1个批次,内置1张周转卡,但没有切刀状态标识,查留转卡及切刀留存数量,发现故障批用的切刀数量与投入批生产第1年第6个批(6-XX批)次切刀的总量相差12个,其余批次数量相差甚远。有可能切刀装配过程中出现切刀取错周转卡调位,使本应报废隔离的切刀装配于产品中。

4 验证试验

1)对包装内周转卡为6-XX批的切刀随机抽取100发进行各项目检测。切刀刃口角度检测结果为(P-0.5)°~(P+0.6)°,符合工艺规定的要求;切刀刃口硬度检测结果为(B1-1)、(B1+2)HRC,符合产品图样规定的要求;切刀刃口厚度尺寸计量结果为(δ1-0.01)~(δ1+0.02)mm,符合产品图样尺寸要求。

2)取产品故障批用切刀和6-XX批切刀各39发装配为成品进行切束伞绳试验,结果见表1。

表1 产品故障批用切刀和6-XX批切刀性能试验对比结果

5 结语

通过上述分析,得出结论如下。

1)该故障的出现是由于切刀刃口厚度超差,强度降低,作用时刃口发生卷曲未完全切断束伞绳。

2)在生产过程中,不合格品管理存在不规范现象,零部件的存放状态应有明显的标识,该故障的出现是由于不合格切刀与合格切刀发生错批形成。

3)细节决定成败。产品必须做好批次管理,不合格品应及时进行处理,不能与合格品混放;操作人员在进行零部件检查及取货装配时必须严谨,周转标签一定要与实物相吻合, 不然后果不堪设想。应对各种技术状态的零部件加强批次及周转和管理,降低质量问题风险。

[1] 王凯民. 火工品工程[M]. 北京:国防工业出版社,2014.

[2] 李便花,潘会平,孔俊峰,等.某型电点火具结构设计与工艺改进研究[J].新技术新工艺,2014(10): 59-61.

[3] 王凯民. 军用火工品设计技术[M]. 北京:国防工业出版社,2006.

责任编辑马彤

ResearchontheFailureofaCertainTypeoftheExplosiveEffect

CHANGJunhong1,LIBianhua2,PANHuiping2,SUNHongtao2,HEHailiang2,ZHANGJingli2

(1.MilitaryRepresentativeOfficeinYangquanLocality,Yangquan045000,China;2.ShanxiNorthJindongChemicalImdustryCo.,Ltd.,Yangquan045000,China)

Withthecontinuousprogressofthescienceandtechnology,theinternationalsituationischanging,andtheconventionalammunitionisindispensableinmodernwarweapons,itsdevelopmentandproductionwillcontinuetodeveloptotheintelligentdirectionwiththerenewalinnovation.Theprecisionstrikeandmultipointattackofthenewconventionalammunitionimprovestheutilizationrateandthelethalityoftheammunition.Pyrotechnicsaredistributedinmanypartsoftheammunitiontoachieveincreasinganddecelerationinmoreblow“controller”,sothereliabilityrequirementismorestrict.Fromtheproductstructuredesign,dimensionofthepartsprocessing,productassemblyprocess,andpartsbatchmanagement,theinvestigationandanalysisisdone.Throughthetesttodeterminethecausesofproductfailure,putforwardtheeffectivepreventionmeasures,andcanrefertoallEEDintheproductionprocessofthemanagement.

explosive,failure,preventivemeasures

2016-01-27

TQ560B

苌军红(1973-),男,工程硕士,主要从事火工品、弹药研制等方面的研究。