提高转炉煤气回收量实践

2016-08-05杨俊重庆钢铁股份公司一炼钢厂重庆401258

杨俊(重庆钢铁股份公司一炼钢厂,重庆 401258)

提高转炉煤气回收量实践

杨俊

(重庆钢铁股份公司一炼钢厂,重庆 401258)

【摘要】对重庆钢铁股份公司一炼钢厂转炉煤气回收系统及转炉煤气回收工艺流程进行了简要介绍;对一炼钢厂转炉煤气回收运行过程中出现的自动化系统问题及问题现状进行了分析;对干法除尘系统影响转煤回收的原因进行了分析并确定问题根据进行了解决;对转炉煤气回收过程中引起的放散原因进行了分析,同时提出了解决问题的措施。

【关键词】转炉煤气 回收两 转炉

随着钢铁工业对节能与环保需求的日益加剧,“转炉煤气回收量”成为衡量一个冶金企业节能环保水平的重要指标。如何进行转炉煤气的极限回收和有效利用,对企业节能降耗、提高效益至关重要。2014年一炼钢转炉煤气回收量平均为84m3/t,离国内先进水平有一定差距。吨钢回收量低,放散量大,既浪费了能源,又严重污染了环境。如何提高转炉煤气吨钢回收量,稳定地保持高水平的回收状态,解决供需不平衡等一系列矛盾,已成为需要迫切解决的难题。

1 转炉煤气系统组成及工艺流程

一炼钢煤气回收系统主要设备包括:蒸发冷却器及喷淋系统、粗灰系统、静电除尘器、细灰系统、煤气风机、煤气冷却器、三通切换阀及水封逆止阀、V形水封、放散塔及煤气管道等。2009年投产运行的一炼钢3座180吨转炉系统,配套建设了12万m3转煤煤气柜和加压机,能控中心转炉煤气柜及加压站主要承担转炉煤气的回收、储存、加压和输送。

转炉炼钢过程中,铁水中的碳在高温下和吹入的氧生成一氧化碳和少量二氧化碳的混合气体。回收的顶吹氧转炉炉气含一氧化碳50~80%,二氧化碳15~20%,以及氮、氢和微量氧。转炉煤气的发生量在一个冶炼过程中并不均衡,成分也有变化。所以我们将转炉多次冶炼过程回收的煤气输入转炉煤气柜,混匀后再输送给用户。

转炉煤气由炉口喷出时,温度高达1450~1500℃,并夹带大量氧化铁粉尘,需经降温、除尘,方能使用。净化有湿法和干法两种类型,我们是采用干法。煤气经冷却烟道温度降至1000℃,然后用蒸发冷却器,再降至200℃,经干式电除尘器除尘,含尘量低于50毫克/立方米的净煤气,经抽风机送入储气柜。工艺流程见下图1。

图1 工艺流程图

2 提高转炉煤气回收量的实践

2.1 完善自动化系统

(1)由于转煤煤气分析仪是精密仪器,对外围环境要求较高。在落雨天,经常会出现煤气检测CO浓度含量达110%等检测误差,影响煤气正常回收。为此,在检测转炉煤气探头的地方搭设了挡雨装置,避免雨水影响仪表检测精度,基本解决了由于下雨导致转炉煤气不能回收的情况。(如图2)

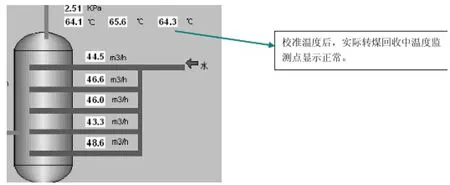

(2)转炉煤气冷却时转煤回收的末端工序,也是影响转炉煤气正常回收的重要因素,如果温度达不到70℃及以下,再优质的转煤都必须放散。转煤回收过程中,发现检测转炉煤气冷却温度点的一支热电阻,温度由原来的59℃上升到414℃,严重的制约着转煤的正常回收。在定修期间对其进行检查,发现热电阻断裂,及时进行了更换,确保了转煤的正常回收。

(3)校对了温度变送器,校对前三个点温度相差较大,最高达8℃,如果转煤温度检查两个点达到70℃,转煤拒绝回收。温度检测不准确也会影响转煤的正常回收,其中有一个温度检测点一直是71℃左右,加上另两个检测点的波动,出现由于温度高而影响转煤回收的情况,对变送器校对后如下图3,解决了温度波动影响转煤回收的

图2

图3

图4 影响转炉煤气回收原因分类分析图

············

情况。

2.2 优化干法除尘系统运行,确保转煤回收正常

(1)为了确保环保除尘效果,杜绝厂房冒黄烟问题,环保除尘要求把除尘风机模式调整为全高速,在风机全高速运行状态下,转炉煤气热值及回收量急剧下降,就此情况一炼钢提出并摸索转煤回收和风机运行的最佳匹配,每天记录转速时间及高低,最终缩短了风机高速运行时间,限定了最高风机转速,通过调整转炉微差压及高速时间,即确保了除尘效果也不影响转炉煤气的正常回收。

(2)在各种条件均相同的情况下,吹炼过程中发现1#转炉煤气回收较少,通过现场排查,最终发现1#转炉煤气回收阀由于机械故障,在回收过程中开度不能完全打开,只能开到50%,通过人工手动调整,把回收阀的开度从原来的50%调整到100%,使1#转炉回收煤气和2#、3#炉基本一致。

2.3 群策群力,大力开发转煤用户

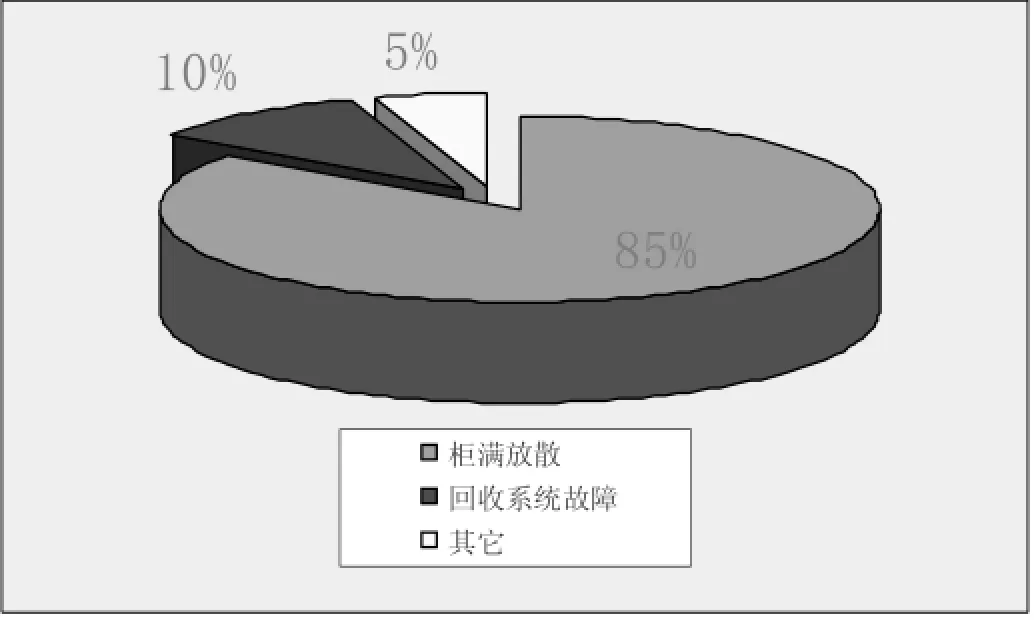

(1)通过组织各转煤用户协调会,由机动处、能控中心及指挥中心参与,挖掘用户潜力及开发新用户,逐步增加了2700mm,补燃锅炉、烧结球团及冶金石灰的第二套套筒窑等。特别是在2013年9月份,增加了220吨锅炉转煤用户,转煤回收从68.6m3/t增加到85.86m3/t,增加了17.26m3/t。目前制约转煤回收的依然是转炉柜满放散,具体如下图4。

(2)加强转炉煤气的实施调度调节,确定了转炉吹炼发生“一变两”“两变三”生产模式情况下,炼钢调度室提前一小时通知能控中心。能控中心实施调度转煤用户增量或压量。转煤协调会议确定补燃锅炉作为转煤调节的第一用户,炼铁高炉作为转煤调节的第二用户,随时根据能控中心的调度使用转煤。

(3)通过给公司协调,给转煤用户下达使用转煤的指标,完不成按经责制考核。炼钢厂的转煤回收指标分解到各个作业区及班组,做到人人身上有指标,每月按实际完成情况进行奖励和考核,充分调动职工的积极性。

3 结语

随着节能、降本意识的增强,对转炉煤气系统的逐渐优化、改造及各项监测、管控系统的完善,转炉煤气吨钢回收两基本稳定在85m3/t,与其它钢铁企业相比,还需继续提高转炉煤气回收量。

转炉煤气用户的开发尤其是缓冲用户的开发,不可避免地涉及高炉煤气、焦炉煤气和转炉煤气之间的平衡。随着煤气使用结构不断发生变化,对重钢煤气系统的重新考察和规划也是很必要的,

参考文献

[1]冶金能源.《承钢提高转炉煤气回收率实践》.第31卷.2012年5 月.