原油高温结垢速率测定和预测模型研究进展

2016-07-25袁宗明王勇谢英王大鹏

袁宗明,王勇*,谢英,王大鹏

原油高温结垢速率测定和预测模型研究进展

袁宗明1,王勇1*,谢英1,王大鹏2

1.“油气藏地质及开发工程”国家重点实验室·西南石油大学,四川成都610500 2.中国石油塔里木油田公司塔北勘探开发项目经理部,新疆库尔勒841000

综述了原油高温结垢的室内测定和预测模型的研究现状,重点回顾分析了预测模型的发展历程。室内实验和模型预测是研究原油高温结垢速率的重要方法。常用室内结垢实验装置分为搅拌式和回路式,通过实验可快速获取大量有效数据,但是实验数据往往存在缺陷,无法直接应用指导现场换热器防垢。结垢预测模型需要反映原油高温结垢的化学反应本质,体现原油物性、温度、流速等重要因素以及不同过程对结垢速率的影响。目前结垢预测模型,包括已经取得巨大成果的临界模型,大多属于半经验公式,其精度和适用性始终有限。更精确的模型必须基于对结垢机理的进一步研究。由于能够成功描述非线性系统特征,人工神经网络模型也将是另一种十分有前景的预测技术。

原油结垢;结垢速率;实验;预测模型;人工神经网络

引言

原油在换热器内结垢一直是原油加工过程中需要面对的重要问题之一。尤其是对常减压装置的换热网络(Pre-Heat Train,PHT)而言,换热表面结垢产生的沉积层会使换热热阻增大,换热效率降低,动力和热力负荷增大,严重时带来安全隐患,影响炼油厂产量[1]。室内结垢实验和数学预测模型是研究原油结垢的重要方法,尤其是结垢预测模型,是优化换热器设计和运行工况,防止和缓解换热器结垢,制定换热器清洗周期的必要步骤。由于原油结垢机理复杂,影响因素多,因此预测模型多为室内实验基础上的半经验数学模型,且尚无某个模型能够完全表征所有原油的结垢速率。本文概述了常用原油结垢的实验方法和重要的结垢预测模型,并对其缺陷以及未来发展方向进行了阐述。

1 原油换热器结垢速率的表征及测定

1.1 原油结垢热阻及结垢速率的表征

原油在换热器中结垢导致换热器热阻变大,能耗增加。通常采用一段时间内传热热阻Rf的变化反映换热器表面结垢情况[2-3]

原油结垢速率可通过0到tt时间段内热阻增量的平均速率得到

1.2 原油结垢速率的室内检测装置

现场获取结垢数据的周期较长,不能满足基础研究的迫切需要,研究者大多采取室内实验的方法获取原油结垢的有效数据[5]。原油高温结垢的室内实验装置可分为搅拌式和循环式(回路式)两类。

1.2.1 搅拌式结垢装置

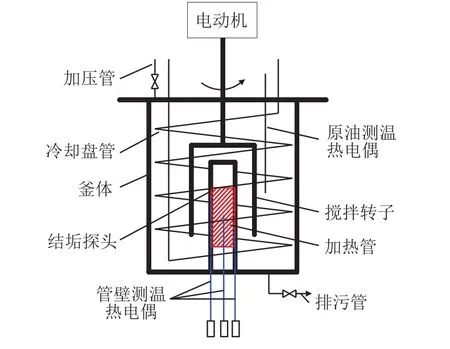

图1[5]所示为搅拌式结垢实验装置,由釜体、管式加热器、加热测试探头、搅拌转子以及冷却系统等组成。实验过程中,釜内原油可在加热器和冷却盘管的的综合作用下维持设定温度,经搅拌以规定流速流过测试探头表面,在探头表面沉积结垢。改变操作条件,可以研究管壁温度、原油温度、流速、压力等因素对结垢速率的影响[5-6]。

图1 搅拌式原油结垢实验装置图Fig.1 Batch stirred crude oil fouling apparatus

实验过程中如果保持热流密度q和原油温度Tb恒定,结垢速率可由式(2)变化为

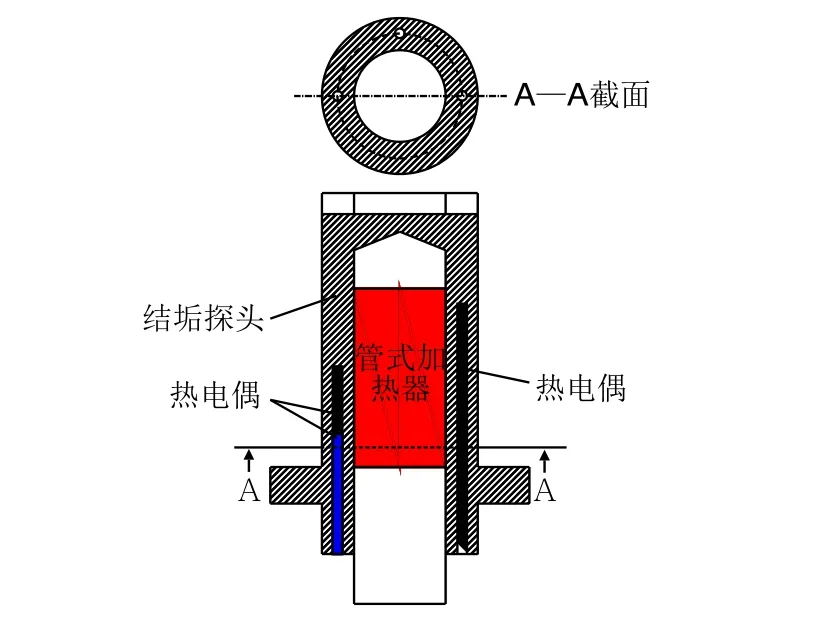

搅拌式结垢装置的核心部分是加热测试探头,其外部为结垢探头,内部为功率可调的管式加热器。内外两部分紧密结合。具体内部结构如图2所示[5]。它既是原油加热装置,也是污垢沉积和壁面温度测量的场所。测试探头壁内埋有3个不同高度的热电偶,用以监测实验过程中管壁温度随轴向长度的变化。

图2 加热测试探头结构示意图Fig.2 Heated test probe structure diagram

Yang M等[7]用CFD手段分析搅拌式结垢实验数据,分析釜内流型,判断壁面温度和壁面剪切力分布。结果表明,除末端外,剪切力沿测试探头轴向保持不变;表面温度呈抛物线分布。

1.2.2 循环式结垢装置

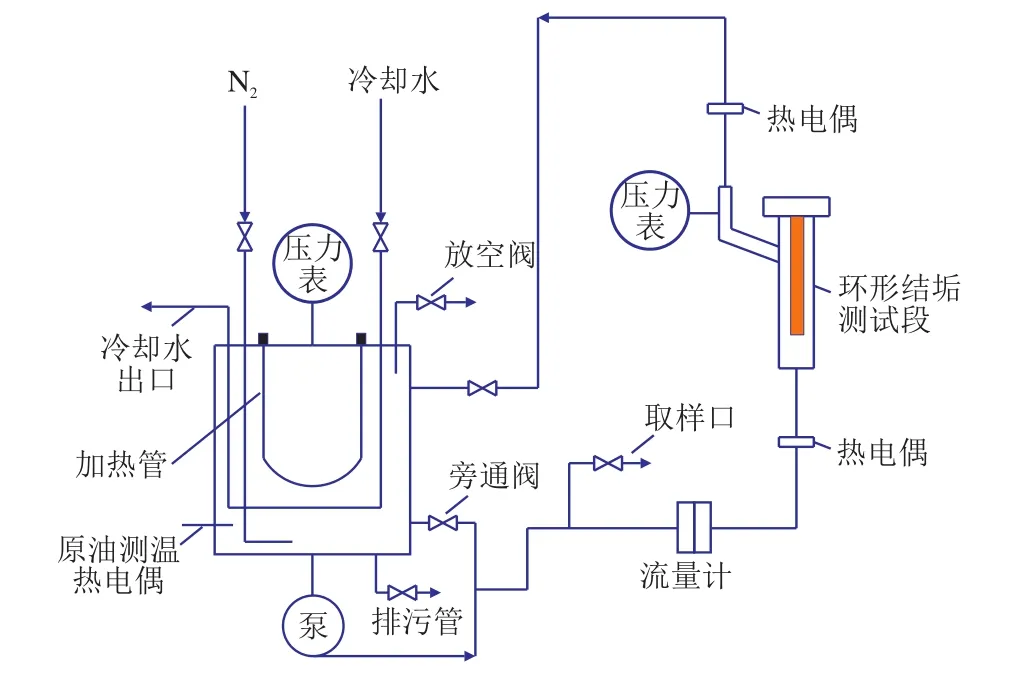

图3[8-9]为循环式原油高温结垢装置示意图。循环式结垢实验装置是由原料储罐、环形结垢测试段、离心泵、泄压阀、流量计、调节阀以及连接管路构成的回路系统,结构较搅拌式复杂。

图3 循环式结垢实验装置Fig.3 Recirculation crude oil fouling test unit

环形结垢测试段是整个循环式结垢系统的关键。测试段中心为加热功率可调的柱体电加热棒(加热探头),内置4个热电偶,可以同时实现加热和测温的功能。常用的加热探头参数为[9]:外径11.0mm、加热段长度102.0mm、环空外径25.4mm、最大加热功率1 920 W最大电压220 V。实验过程中,加热探头提供热量,产生高温。原油以一定流速流经环形空间,在加热棒表面结垢沉积。测试段出口压力表检测该段压力,进出口热电偶确定原油主体温度。循环式系统运行参数实时监测,通过计算机完成自动控制。结垢热阻及结垢速率可分别通过式(1)、式(2)求得。

Crittenden B D等[10]用管式循环结垢装置研究原油结垢。该装置测试段为一个长560.00 mm、内径14.83 mm、外径19.05 mm的套管,外部覆盖电加热元件,加热段长度为270.00 mm。电加热功率可由电脑控制,原油在内壁面结垢。考虑到锌的低热阻特性,利用锌填充加热元件与套管外壁之间的空隙,在实验中传递能量。套管内壁开有3个互成120◦的凹槽用以安置热电偶,实时监测表面温度。管式循环结垢装置的其他组成、测量原理与前文循环式结垢装置大致相同。

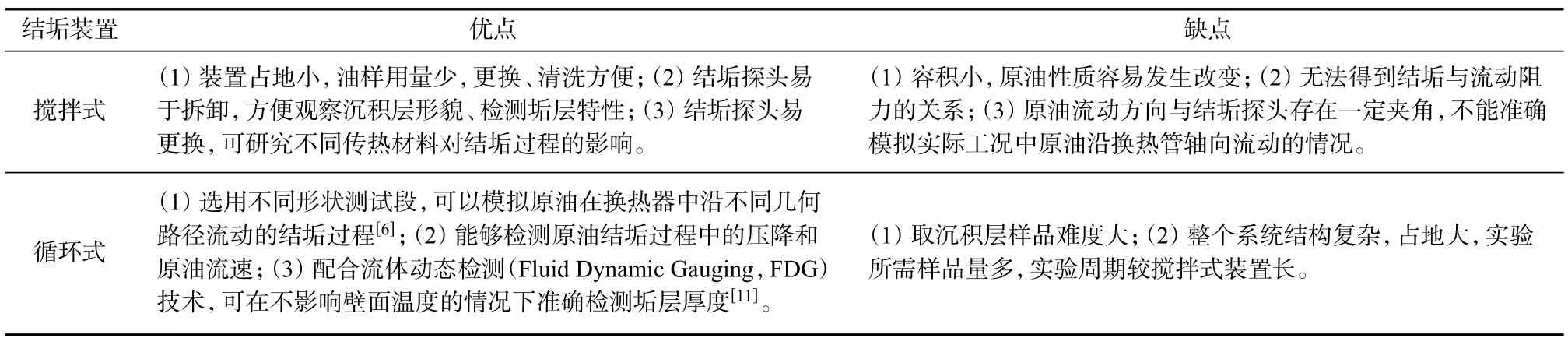

原油高温结垢的室内实验装置对比见表1,部分研究者结垢实验所用装置与实验设备见表2。

表1 原油结垢装置对比Tab.1 Comparison of different crude oil fouling test units

1.2.3 管壁温度测试校正

严格意义上讲,热电偶测量温度为测试管壁内部温度Tw,并非管壁与流体(或污垢)接触处温度Ts。因此,需要对测量温度进行校正[9]

改变加热功率,保证Tmc−Tb为定值,测定不同流速下非结垢流体(一般为水或丙酮)的热阻1/hc。选取不同指数n做1/hc~1/Ubn曲线,从而可以得到与测量值最为接近的指数n。曲线的斜率为C,截距即Rm。

1.2.4 室内实验数据的限制

室内实验数据对研究原油结垢性质有重要作用。但是,针对某个特定条件下的结垢实验数据相互独立,无法推广应用。同时,如果直接将实验所得数据或仅通过简单类推后的数据应用到实际生产中指导原油换热器优化仍存在问题。原因为[2-3]:(1)现场流体组成不固定,随生产情况变化;(2)室内实验过程中,原油重复、循环使用,会对结垢数据造成影响;(3)现场生产与室内实验中结垢本质有差异;(4)室内实验系统和现场换热器的流体动力学有差异;(5)实验系统存在压力效应的影响,尤其是在特定场合中会出现两相流的情况;(6)室内实验通常是在精心控制的条件下进行的,而现场生产受制于生产中的很多因素。因此,需要在室内实验的基础上,建立能够涵盖不同原油、不同工况下的数学模型(原油结垢的预测模型)。

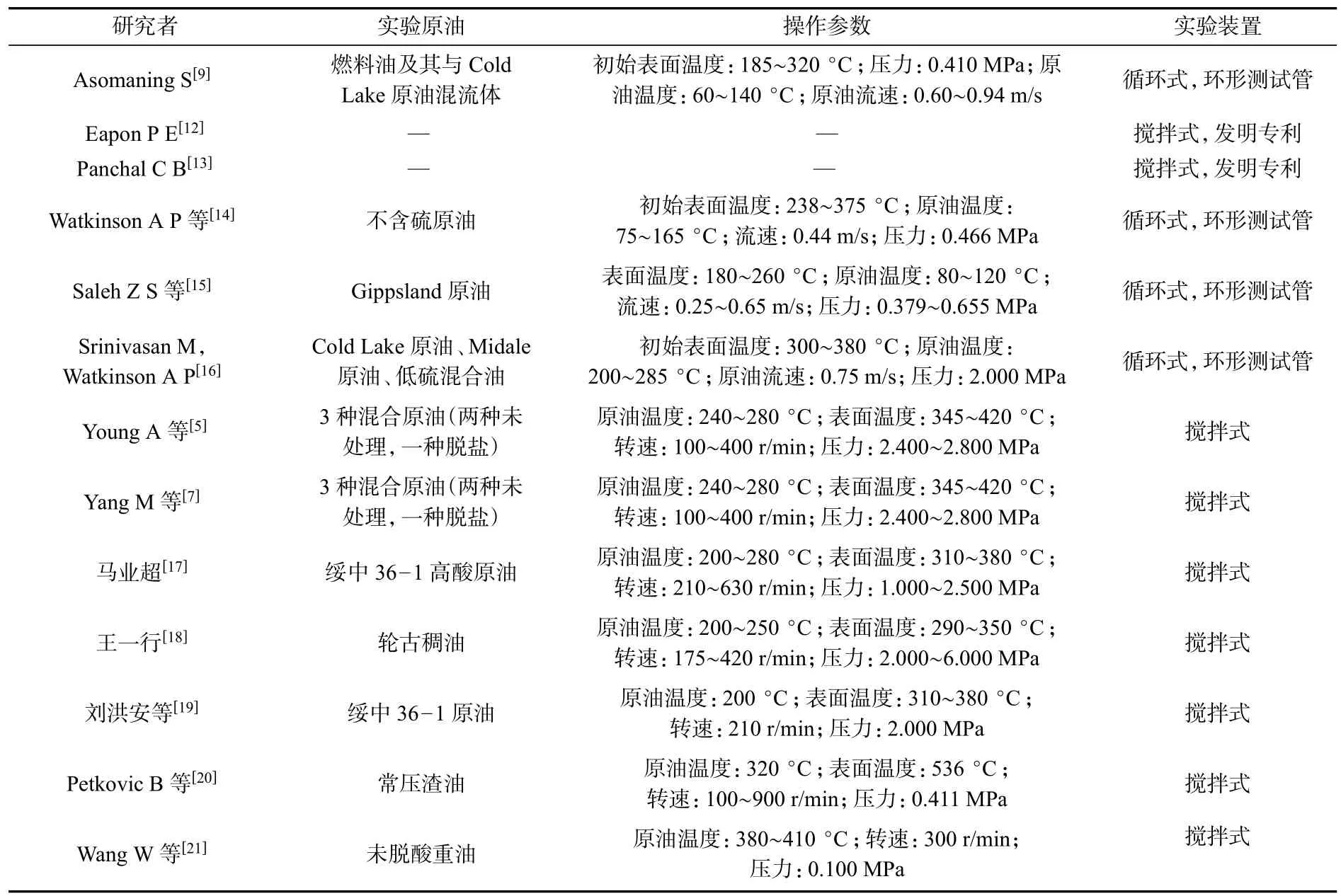

表2 部分研究者结垢实验Tab.2 Crude oil fouling experiments by some researchers

2 原油结垢速率预测模型

2.1 能够表征化学反应的本质

原油高温结垢是在较高温度(200~400◦C)下,原油中的物质发生化学和物理变化,最终在换热表面形成稳定的沉积层,使得换热器热阻增大,换热效率降低。换热器表面的结垢类型按照其机理可划分为6类[22],其中,化学反应垢是指流体与热表面之间由于发生自氧化、聚合、热分解等化学反应而造成的固体沉积,是原油结垢的主要成因。研究者引入反应活化能以及Arrhenius公式表征原油结垢的化学反应本质以及结垢快慢。

2.2 能够反映不同过程对结垢速率的影响

原油结垢是一个多物质、多步骤、相互协同、相互竞争的物理化学过程。Watkinson A P和Wilson D I[23]认为,烃类有机物结垢过程中存在反应物、产物前驱物(或称污垢前驱物),以及污垢物3个重要物质的多步化学变化;Epstein N[24]指出,结垢需要经历起始、迁移、沉积、剥蚀和老化5个阶段。原油高温反应加剧、反应物或产物向传热表面迁移会增大结垢速率;产物在传质和流体剪切的作用下从传热表面剥离抑制污垢生成。准确的预测模型需要能够反映不同作用对结垢快慢的影响,因此结垢速率预测模型一般由污垢生成项与抑制项两部分组成,净结垢速率是二者的差值。

2.3 能够反映主要影响因素的作用

原油结垢的产生机理和影响因素极其复杂,原油组成、密度、黏度、温度、流速、氧含量、硫含量以及传热表面温度等都会影响结垢速率的快慢。其中,原油物性、温度、流速是最重要的影响因素。预测模型需要反映结垢过程中主要因素对结垢速率的影响。因此,有必要在模型中引入不同的影响因素。通常,以普朗特数表征原油物性,以原油温度、传热表面温度、有效膜层温度表征温度,以流速、雷诺数反映流速的影响。个别模型以氧气分压表征氧含量对结垢速率的影响[25]。

2.4 具有较高精度

对于任何预测模型而言,最重要的在于精度。验证模型准确性的方法可分为两种,一是对比结垢速率的预测值和实测值,二是对比相同结垢速率下的工况预测值和实际操作条件。在没有完全理清原油结垢机理的前提下,研究者大都利用实测数据建立半经验的预测关系式。模型的精度虽然逐步提高,但是仍与精确值有较大差距。提高模型精度的方法可分为3种,一是进一步研究结垢机理,从理论上提出新的表达式;二是在现有模型的基础上,引入新变量,或者调整参数值;三是利用新方法,如人工神经网络,建立预测模型。近几年的研究表明,人工神经网络模型正成为一种有效的建模途径。

3 原油结垢速率预测模型发展历程

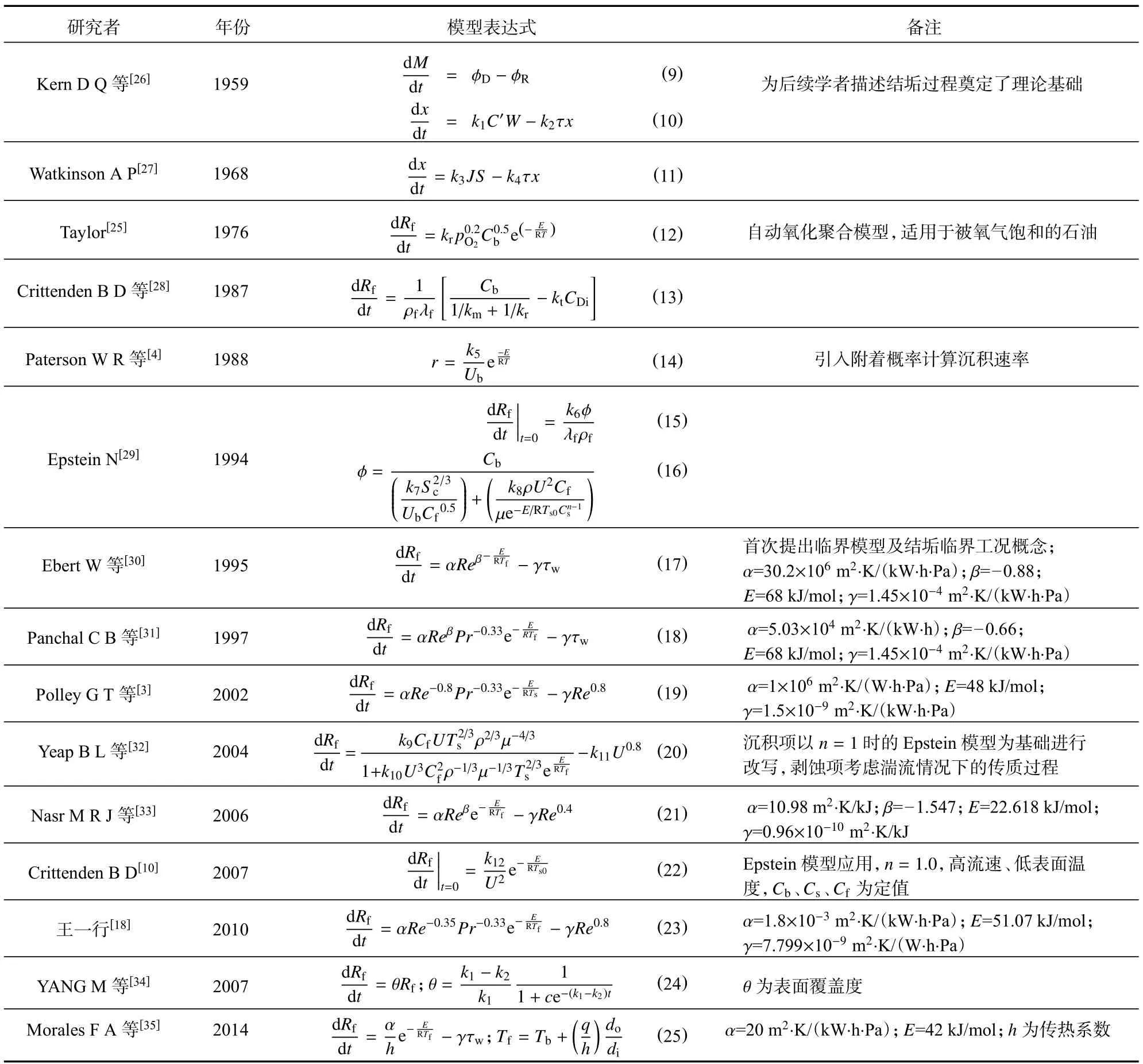

常见的原油结垢速率预测模型见表3,下文简单介绍原油结垢速率预测模型发展过程中,具有代表意义的模型。

表3 常见原油结垢速率预测模型Tab.3 Prediction models for crude oil fouling rate

3.1 Kern-Seaton模型

Kern D Q和Seaton R E[26]提出,换热器表面的污垢在形成和沉积的过程中,会经历两个效果截然相反的过程:一个是污垢在换热表面沉积,致使热阻增大;另一方面,到达换热表面的沉积物或污垢前驱物因为流体冲刷作用而离开换热表面,热阻减小。换热表面沉积物的净增量是上述两种效果的叠加(式(9))。

恒定质量流量下,沉积层厚度随时间的变化关系见式(10)。因此,初始结垢速率为

Kern-Seaton模型首次提出了影响污垢沉积的两个相反的过程,为后续研究者进一步研究结垢机理、建立结垢预测模型奠定了基础。往后的研究人员大多是在此模型的基础上进一步发展,不同的是根据不同的流体种类以及观测结果,对沉积项和剥蚀项赋予了不同的内涵。但是该模型一个明显的缺点在于,污垢沉积层的剥离速率取决于沉积层厚度。只有当壁面的沉积层达到一定尺寸时,才能从模型中体现出剥离速率。不论换热壁面是否已有沉积层,高流速场合中应用Kern-Seaton模型,沉积过程都将被彻底抑制。

3.2 Watkinson改进模型

针对Kern-Seaton模型的缺陷,WatkinsonAP引入污垢前驱物流量以及附着概率,并对Kern-Seaton模型进行了必要的改进[27]。

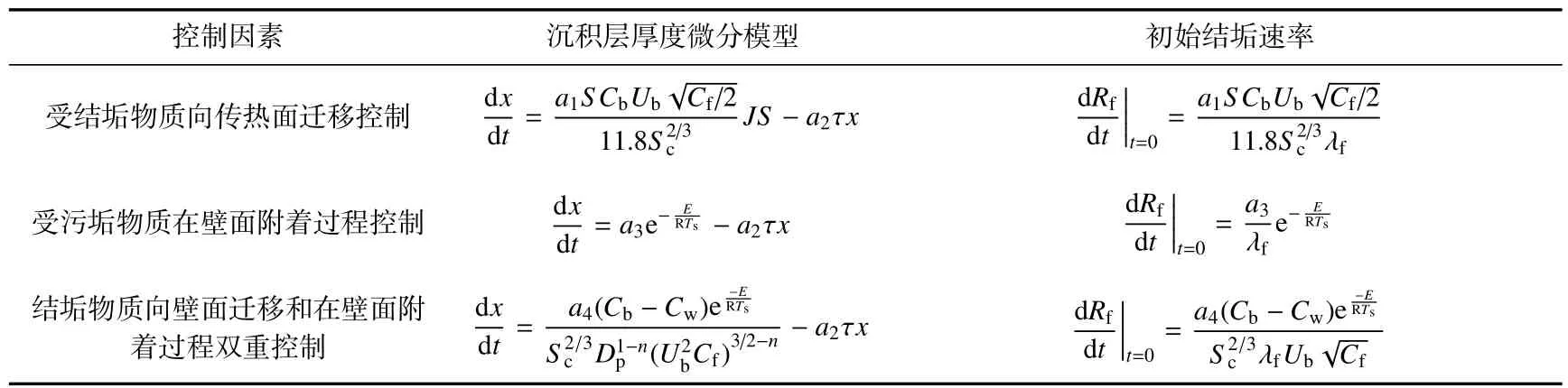

Watkinson A P将沉积速率大小的控制因素归纳为3类,并总结出相应的结垢速率表达式,如表4所示[27]。

表4 Watkinson对Kern-Seaton模型的改进Tab.4 Improvement in Kern-Seaton model by Watkinson

3.3 Epstein模型

Epstein N[29]建立了一个包含传质、吸附和附着的换热表面初始结垢速率的数学模型。Epstein N认为,附着作用是一系列传质过程的结果,与流体在热表面停留时间有关。流体停留时间越长,附着结垢的几率越高。

初始时刻的结垢速率可表示为式(15),式(16)。式(16)中,等式右边分母的第一项表示污垢物或前驱物传质到加热表面,第二项表征物质的反应和附着过程,n为反应、附着过程指数。

n=2.5时,模型与Crittenden B D的关于苯乙烯聚合物结垢的实验数据吻合度高[10],而且能够充分揭示温度和流速对结垢的影响。但是对于结构和性质都更为复杂的原油,n、Sc值难以确定,因此沉积速率与速度的关系不明显。同时,由于无法将主要的反应前驱物分离出来,造成了前驱物浓度确定不准确,其在结垢过程中的重要作用不清晰[36]。

Yeap B L等对Epstein N化学反应结垢的一级动力模型(即上式中n=1.0)进行调整,引入U0.8表征沉积物在湍流情况下因传质而减少的量。Yeap改进模型更直观地表述了结垢速率与流速、密度、黏度等的关系。具体表达式为见表3中式(20)[32]。

3.4 结垢临界预测模型

Ebert W和Panchal C B等在分析Exxon原油结垢的基础上,于1995年提出了原油结垢临界模型[30](即在一定的条件下,原油结垢与不结垢之间存在着阈值),认为原油高温结垢反应发生在热边界层,反应温度为平均膜层温度,在热边界层内温度线性变化。污垢从热边界层和换热表面剥离的机理不同:污垢由热边界层剥离主要源于传质机理,而从换热表面脱离则是由于湍流理论[37]。在缺少更为详尽分析的基础上,Ebert W和Panchal C B采用热表面剪切应力表征污垢的剥离过程,从而建立一个结垢速率与临界膜层温度、临界流速半经验的数学预测模型(式(17))。

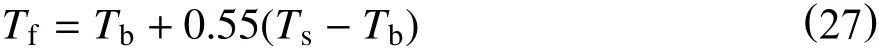

边界层温度计算公式为

传热表面的剪切力

此模型表明在低温和强的剪切力下可以产生一个结垢临界状态,使结垢速率为零,相应的温度和流速就是结垢临界的操作条件。

Ebert-Panchal模型与Kern-Seaton模型的区别在于:(1)Ebert-Panchal临界模型认为结垢反应发生在热边界层上,反应温度为膜层温度,因此需要确定膜层温度。Kern-Seaton模型主要关注热阻的渐近值的预测。(2)Ebert-Panchal临界模型认为污垢的沉积和剥蚀过程与结垢膜的厚度无关。而在Kern-Seaton模型中,剥蚀率与结垢膜厚度呈线性关系。(3)Ebert-Panchal临界模型认为,污垢物质基于传质机理,从热边界层上剥蚀;而Kern-Seaton模型认为污垢物质是在换热表面上脱落。

3.5 Panchal改进模型

Ebert-Panchal模型忽略了原油导热率、比热等物理性质的影响,Panchal于1997年对Ebert-Panchal临界模型进行了修正,依然采用热边界层温度,将普朗特数引入模型表征原油物性对结垢速率的影响,并根据传热关系确定出普朗特数的幂指数为-0.33(式(18))[31]。

3.6 Polley改进模型

Polley J G等利用Panchal改进模型与Knudsen的实验数据[38]进行对比发现,流速对临界温度的影响比实际情况大。预测的临界结垢温度普遍高于测定值,并且随着平均流速提高,二者的误差越来越大。因此,2002年,Polley J G等对Panchal预测模型进行改进,在Knudsen实验数据的基础上提出了一个新的模型:Polley改进模型(式(19))[3]。

Polley改进模型以管壁温度代替膜层温度,剥蚀项考虑传质理论,用γRe0.8代替管壁剪切力。Polley J G等将建立的模型与Knudsen J G[38]、Scarborough C E[39]、Panchal C B[31]的实验数据进行对比,验证了其模型的准确性。并计算确定了相关模型常数。

3.7 Nasr-Givi模型

2006年,Nasr M R J和Givi M M利用Saleh Z S关于澳大利亚轻油的结垢数据[15]提出了一个与普朗特数无关的新的结垢速率预测模型[33],并用Re0.4表示污垢物的剥蚀率(式(21))。

NASR M R J将此模型与Ebert、Panchal、Polley模型比较,证明其精度有了显著提高。但是,其缺点在于,与其他模型相比,β取值为-1.547时没有任何实际的物理含义,因而该模型难以推广应用到其他工况条件。

马业超[17]、王一行[18]利用搅拌式结垢装置分别对SZ36-1和轮古原油的高温结垢特性进行了测试。利用实测数据对临界结垢模型进行了改进,得到了适用于上述油样的结垢模型,其中,王一行的模型如表3中式(23)所示。

3.8 原油临界模型的意义及不足

虽然临界预测模型可以反映主要影响因素对原油结垢速率的影响,但是原油结垢机理复杂,影响因素众多,半经验性质的临界模型暂时还不能完全体现原油结垢的反应机理。而且不能直接用来模拟和预测换热器壳程的结垢情况,因此仍存在不小缺陷。应用时需要根据不同种类原油确定模型参数,其普适性和准确性有所欠缺。预测模型的进一步发展必须基于对原油结垢机理的充分研究。但即便如此,临界模型概念仍然具有重要的意义[40]:

(1)临界结垢模型以及临界值概念的提出,表明换热器运行过程中存在结垢速率近似为零的工况,即临界工况,对应的流速和温度分别为临界流速和临界温度,从而可得到换热器安全、高效运行工况范围。同时,利用临界值可以提早判定换热器是否存在结垢的危险。对于存在结垢风险的换热器,可以提早采取缓解结垢措施。

(2)在以往设计换热器时,通常是采用相关文献中推荐的污垢热阻渐进值,通过增大换热器尺寸的方法来满足最差换热条件下的要求。而临界模型将重点强调结垢速率而非最终的热阻值,使得设计时上述观点有所转变。事实上,鲜有数据能够充分证明因原油结垢而导致的热阻渐进值的存在。

(3)使用临界值概念设计得到的单体换热器可在一定程度上避免结垢。同时临界值概念也是对换热网络设计和优化的数学工具。

(4)通过引入不同的物理量和模型参数可以完成对不同性质原油的结垢速率预测,同时也可以在此模型的基础上比较其结垢倾向。

4 ANN模型在结垢模型预测中的应用

人工神经网络(Artificial neural network,ANN)模型由于能够模拟复杂油品的性质以及非线性系统,逐渐受到越来越多的重视,其最大的优点在于脱离了反应机理对建立模型的束缚。从21世纪初开始,研究者逐步将神经网络技术应用到加热器、换热器的结垢探测以及速率研究上来[41-44]。Malayeri M R等[45]探索了在换热器结垢研究中应用神经网络技术的优缺点后指出,只要主导变量已知,并且数据样本数足够,神经网络模型将是一种十分有前景的结垢速率预测技术。

Aminian J等[46]以Panchal C B等人的实验数据为基础,选取内径、流速、表面温度为输入变量,结垢速率为输出变量,建立了一个含有两个隐藏层的人工神经网络模型。该模型以27组实测数据作为训练样本,17组数据作为验证。结果表明由人工神经网络模型得到的结垢速率预测值与Panchal、Polley以及Nasr模型相比精度更高。这种方法同样被用于预测临界工况,并取得了可喜的效果[47]。Kashani M N等[48]随后采用优化移动窗神经网络技术,建立了一个更为复杂的动态在线结垢监控和预测模型。

5 结语

(1)原油结垢速率可用热阻与时间的导数、沉积层厚度对时间的导数以及毕渥数对时间的导数表示,多用热阻与时间的表示。

(2)搅拌式结垢装置占地小,设备较为简单,操作和清洗方便;回路式能够能够检测原油结垢过程中的压降和原油流速,还能模拟原油在换热器中沿不同几何路径流动的结垢过程。两种装置各有利弊,在条件允许的情况下尽量选用回路式结垢装置进行实验。

(3)原油结垢预测模型需要能够反映结垢过程的化学反应本质、不同物理化学过程以及主要影响因素的作用。传统的半经验预测模型计算方便,为换热器的优化设计、优化操作以及清洗提供了一定理论基础,但不能完全体现原油结垢的反应机理,其预测精度仍然有限。对结垢机理的深度研究必将是完善预测模型的必经之路。

(4)人工神经网络模型脱离了反应机理对建立模型的束缚,能够模拟复杂油品的性质以及非线性系统,可作为建立结垢模型的另一条途径。只要方法适当,样本数据充足,人工神经网络预测模型的精度比临界模型精度高得多,是一种十分有前景的预测模型。

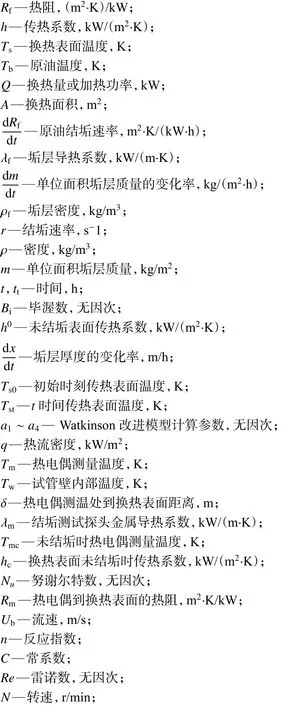

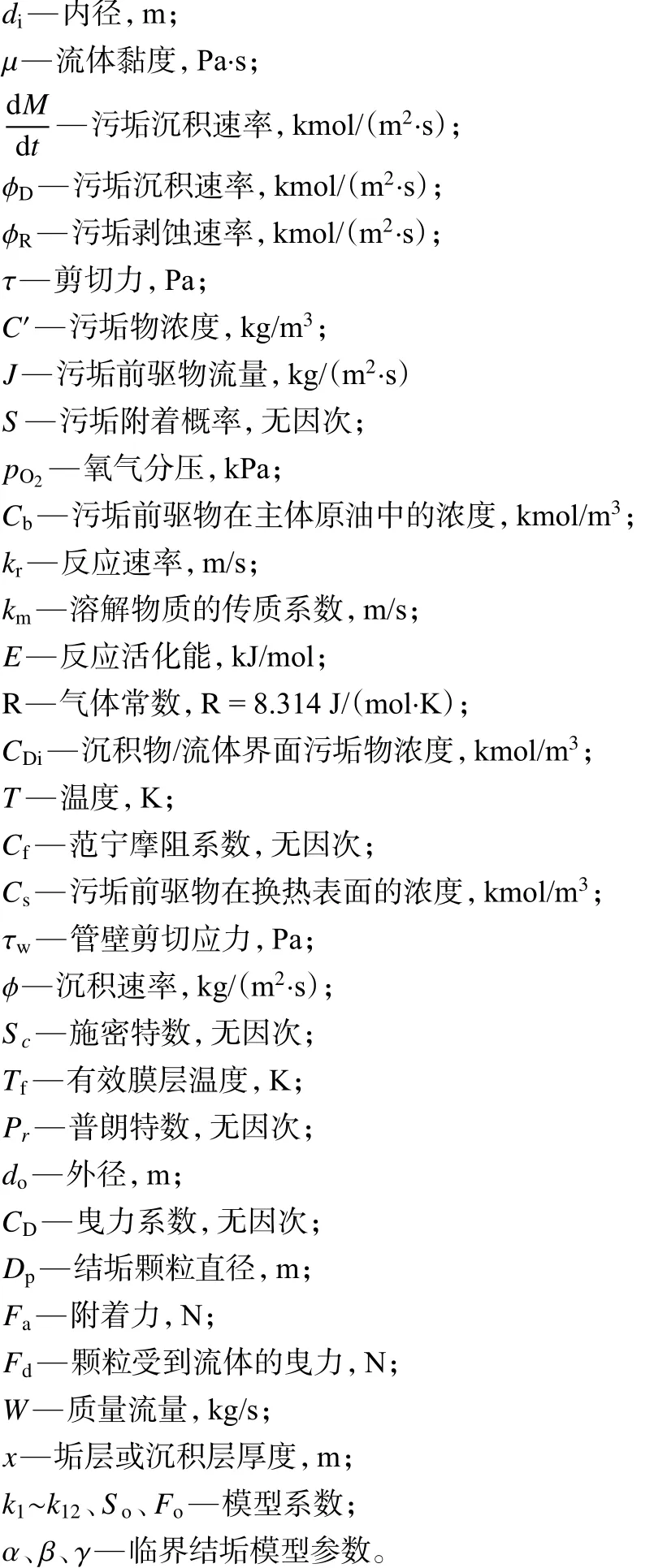

符号说明

[1]COLETTI F,MACCHIETTO S.A dynamic,distributed model of shell-and-tube heat exchangers undergoing crude oil fouling[J].Industrial&Engineering Chemistry Research,2011,50(8):4515-4533.

[2]ASOMANING S,PANCHAL C B.Correlating field and laboratory data for crude oil fouling[J].Heat Transfer Engineering,2000,21(3):17-23.

[3]POLLEY G T,WILSON D I,YEAP B L,et al.Evaluation of laboratory crude oil threshold fouling data for application to refinery pre-heat trains[J].Applied Thermal Engineering,2002,22(7):777-788.

[4]PATERSONWR,FRYERPJ.Areactionengineeringapproachtotheanalysisoffouling[J].ChemicalEngineering Science,1988,43(7):1714-1717.

[5]YOUNG A,VENDITTI S,BERRUECO C,et al.Characterization of crude oils and their fouling deposits using a batch stirred cell system[J].Heat Transfer Engineering,2011,32(3-4):216-227.

[6]MACCHIETTO S,HEWITT G F,COLETTI F,et al. Fouling in crude oil preheat trains:A systematic solution to an old problem[J].Heat Transfer Engineering,2011,32(3/4):197-215.

[7]YANG M,YOUNG A,CRITTENDEN B D.Use of CFD to correlate crude oil fouling against surface temperature and surface shear stress in a stirred fouling apparatus[C/OL]//Proceedings of International Conference on Heat Exchanger Fouling and Cleaning VIII,June 14-19,2009,Schladming,Austria.2009:272-280.

[8]WATKINSON A P.Deposition from crude oils in heat exchangers[J].Heat Transfer Engineering,2007,28(3):177-184.

[9]ASOMANING S.Heat exchanger fouling by petroleum asphaltenes[D].Vancouver:The University of British Columbia,1997.

[10]CRITTENDEN B D,KOLACZKOWSKI S T,TAKEMOTO T,et al.Crude oil fouling in a pilot-scale parallel tube apparatus[J].Heat Transfer Engineering,2009,30(10/11):777-785.

[11]GU T,ALBERT F,AUGUSTIN W,et al.Application of fluid dynamic gauging to annular test apparatuses for studying fouling and cleaning[J].Experimental Thermal and Fluid Science,2011,35(3):509-520.

[12]EATON P E.Fouling test apparatus:US Patent 4,383,438[P].1983-5-17.

[13]PANCHAL C B,MAO Z.High temperature fouling test unit:US Patent 6,062,069[P].2000-5-16.

[14]WATKINSON A P,NAVANEETHA-SUNDARAM B,POSARACD.Foulingofasweetcrudeoilunderinertand oxygenated conditions[J].Energy&Fuels,1999,14(1):64-69.

[15]SALEH Z S,SHEIKHOLESLAMI R,WATKINSON A P.Fouling characteristics of a light Australian crude oil[J]. Heat Transfer Engineering,2005,26(1):15-22.

[16]SRINIVASAN M,WATKINSON A P.Fouling of some canadian crude oils[J].Heat Transfer Engineering,2005,26(1):7-14.

[17]马业超.常减压装置换热器结垢的实验研究[D].青岛:中国石油大学(华东),2009.

[18]王一行.原油换热器结垢特性实验研究[D].青岛:中国石油大学(华东),2010.

[19]刘洪安,陈新国,向建福,等.热表面原油污垢沉积过程研究方法及实验装置设计[J].化工进展,2010(增):582-585. LIU Hong′an,CHEN Xinguo,XIANG Jianfu,et al.Research method of crude oil fouling deposition in high temperature surface and design of laboratory equipment[J]. Chemical Industry and Engineering Progress,2010(S1):582-585.

[20]PETKOVIC B,WATKINSON P.Fouling of a heated rod in a stirred tank system[J].Heat Transfer Engineering,2014,35(3):302-310.

[21]WANG W,WATKINSON A P.Deposition from a sour heavy oil under incipient coking conditions:Effect of surfacematerialsandtemperature[J].HeatTransferEngineering,2015,36(7):623-631.

[22]EPSTEIN N.Fouling in heat exchangers[C]//6thInternational Heat Transfer Conference,1977,6:235-253.

[23]WATKINSON A P,WILSON D I.Chemical reaction fouling:A review[J].Experimental Thermal and Fluid Science,1997,14(4):3161-3174.

[24]EPSTEIN N.Thinking about heat transfer fouling:A 5×5 matrix[J].Heat Transfer Engineering,1981,4(1):43-56.

[25]WATKINSON A P.Chemical reaction fouling of organic fluids[J].Chemical Engineering&Technology,1992,15(2):82-90.

[26]KERN D Q,SEATON R E.A theoretical analysis of thermalsurfacefouling[J].BritishChemicalEngineering,1959,4(5):258-262.

[27]WATKINSON A P.Particulate fouling of sensible heat exchangers[D].Vancouver:The University of British Columbia,1968.

[28]CRITTENDEN B D,KOLACZKOWSKI S T.Modelling hydrocarbon fouling[J].Chemical Engineering Research &Design,1987,65(2):171-179.

[29]EPSTEIN N.General thermal fouling models[M]//MELO L F,BOTT T R,BERNARDO C A.Fouling Science and Technology.Springer Netherlands,1988:15-30.

[30]EBERT W,PANCHAL C B.Analysis of exxon crudeoil-slip stream coking data[R].Argonne National Lab.,IL(United States),1995.

[31]PANCHALCB,KURUWC,LIAOCF,etal.Threshold conditions for crude oil fouling[J].Understanding Heat Exchanger Fouling and Its Mitigation,1999:273-282.

[32]YEAP B L,WILSON D I,POLLEY G T,et al.Mitigation of crude oil refinery heat exchanger fouling through retrofits based on thermo-hydraulic fouling models[J].ChemicalEngineeringResearchandDesign,2004,82(1):53-71.

[33]Nasr M R J,Givi M M.Modeling of crude oil fouling in preheat exchangers of refinery distillation units[J].Applied Thermal Engineering,2006,26(14/15):1572-1577.

[34]YANG M,WOOD Z,RICKARD B,et al.Mitigation of crude oil fouling by turbulence enhancement in a batch stirred cell[J].Applied Thermal Engineering,2013,54(2):516-520.

[35]MORALESFUENTESA,PICÓN-NÚÑEZM,POLLEY G T,et al.Analysis of the influence of operating conditions on fouling rates in fired heaters[J].Applied Thermal Engineering,2014,62(2):777-784.

[36]DESHANNAVAR U B,RAFEEN M S,RAMASAMY M,et al.Crude oil fouling:A review[J].Journal of Applied Sciences,2010,10(24):3167-3174.

[37]EPSTEIN N.A model of the initial chemical reaction fouling rate for flow within a heated tube and its verification[C]//Institution of Chemical Engineers Symposium Series.10thInternational Heat Transfer Conference,Brighton,England,1994.Hemsphere Publishing Corporation,1994,135:225-225.

[38]KNUDSEN J G,LIN D,EBERT W A.The determination of the threshold fouling curve for a crude oil[J].Understanding Heat Exchanger Fouling and Its Mitigation,1999,265-272.

[39]SCARBOROUGH C E,CHERRINGTON D C,DIENER R,et al.Coking of crude oil at high heat flux levels[J]. Chemical Engineering Progress,1979,75(7):41-46.

[40]WILSON D I,POLLEY G T,PUGH S J.Ten years of ebert,panchalandthe‘thresholdfouling’concept[C/OL]// MÜLLER-STEINHAGEN HANS,MALAYERI M R,WATKINSON A P.ECI Symposium series:Proceedings of 6thinternational conference on heat exchanger fouling and cleaning-challenges and opportunities,June 5-10,2005.The Berkeley Electronic Press,2013:25-36.

[41]RADHAKRISHNAN V R,RAMASAMY M,ZABIRI H,et al.Heat exchanger fouling model and preventivemaintenance scheduling tool[J].Applied Thermal Engineering,2007,27(17-18):2791-2802.

[42]TERUELE,CORTÉSC,IGNACIODÍEZL,etal.Monitoring and prediction of fouling in coal-fired utility boilers using neural networks[J].Chemical Engineering Science,2005,60(18):5035-5048.

[43]ROMEO L M,GARETA R.Neural network for evaluating boiler behaviour[J].Applied Thermal Engineering,2006,26(14–15):1530-1536.

[44]LALOT S,LECOEUCHE S.Online fouling detection in electrical circulation heaters using neural networks[J]. International Journal of Heat and Mass Transfer,2003,46(13):2445-2457.

[45]MALAYERI M R,MÜLLER-STEINHAGEN H.Neural network analysis of heat transfer fouling data[C]//The 4th United Engineering Foundation Conference on Heat Exchanger Fouling:Fundamental Approaches&Technical Solutions,Davos,Switzerland,2001:145-150.

[46]AMINIAN J,SHAHHOSSEINI S.Evaluation of ANN modeling for prediction of crude oil fouling behavior[J]. Applied Thermal Engineering,2008,28(7):668-674.

[47]AMINIAN J,SHAHHOSSEINI S.Neuro-based formulation to predict fouling threshold in crude preheaters[J].International Communications in Heat and Mass Transfer,2009,36(5):525-531.

[48]Kashani M N,AMINIAN J,SHAHHOSSEINI S,et al. Dynamic crude oil fouling prediction in industrial preheatersusingoptimizedANNbasedmovingwindowtechnique[J].Chemical Engineering Research and Design,2012,90(7):938-949.

编辑:王旭东

编辑部网址:http://zk.swpuxb.com

Research Advances in Measurement and Prediction Models of Crude Oil Fouling Rate Under High Temperature

YUAN Zongming1,WANG Yong1*,XIE Ying1,WANG Dapeng2

1.State Key Laboratory of Oil and Gas Reservoir Geology and Exploitation,Southwest Petroleum University,Chengdu,Sichuan 610500,China

2.Management Department of North-Terim Exploration and Development Project,Tarim Oilfield Company,CNPC,Korla,Xinjiang 841000,China

A comprehensive review in aspect of laboratory measurement and prediction models is conducted in this paper,and more focus is put on the analysis and development of prediction models.Both experiments and prediction models play significant role in determining crude oil fouling rate under high temperature.As a quick access to vast amounts of valid data,laboratoryexperiments,eitherbatchstirredorrecirculationtestapparatuscannotdirectlyguidefoulingpreventioninproduction. Proper models must reflect the chemical nature of fouling,the significance of influencing factors such as physical properties,temperature,flow rate and other different process.Although the threshold models have gained great achievements in field,which are semi-empirical formula,the precision and applicability of most prediction models at present are limited.More accurate models must be based on further studies on fouling mechanism.Meanwhile,according to its successful application to description of the characters of nonlinear systems,the ANN(artificial neural network)will be a new promising prediction skill.

crude oil fouling;fouling rate;experiments;prediction models;ANN

袁宗明,1949年生,男,汉族,四川简阳人,教授,博士生导师,主要从事油气长输理论与技术、油气矿场集输理论与技术、油气储运安全技术相关领域研究。E-mail:zmyuan028@163.com

王勇,1988年生,男,汉族,陕西西安人,博士研究生,主要从事油气矿场集输理论与技术、油气储运工程工艺及设施相关领域研究。E-mail:wyong029@163.com

谢英,1972年生,女,汉族,四川乐山人,副教授,硕士生导师,主要从事油气集输工艺理论与技术、油气管网数值模拟以及油气管道多相流技术的教学与科研工作。E-mail:xying429@163.com

王大鹏,1986年生,男,汉族,山东威海人,助理工程师,主要从事油田产能建设、油气处理工艺方面工作。E-mail:wdp88299368@163.com

10.11885/j.issn.1674-5086.2013.11.21.04

1674-5086(2016)01-0170-11

TE624.2

A

http://www.cnki.net/kcms/detail/51.1718.TE.20160107.1625.010.html

袁宗明,王勇,谢英,等.原油高温结垢速率测定和预测模型研究进展[J].西南石油大学学报(自然科学版),2016,38(1):170-180.

YUAN Zongming,WANG Yong,XIE Ying,et al.Research Advances in Measurement and Prediction Models of Crude Oil Fouling Rate Under High Temperature[J].Journal of Southwest Petroleum University(Science&Technology Edition),2016,38(1):170-180.*

2013-11-21网络出版时间:2016-01-07

王勇,E-mail:wyong029@163.com