挤压态6061铝合金动态力学性能及微观组织演变

2016-07-14李落星郭鹏程徐从昌

李落星,叶 拓, 郭鹏程,徐从昌

(1.湖南大学汽车车身先进设计制造国家重点实验室,湖南长沙410082)(2.湖南大学机械与运载工程学院,湖南长沙410082)

挤压态6061铝合金动态力学性能及微观组织演变

李落星1,2,叶 拓1,2, 郭鹏程1,2,徐从昌1,2

(1.湖南大学汽车车身先进设计制造国家重点实验室,湖南长沙410082)(2.湖南大学机械与运载工程学院,湖南长沙410082)

摘 要:采用分离式霍普金森压杆(SHPB),在应变速率为2 000 s-1和5 500 s-1条件下,对不同热处理状态下的6061铝合金挤压试样进行动态压缩实验。采用维氏硬度(HV)、光学显微镜(OM)和透射电镜(TEM)对微观结构演变进行研究。实验结果表明:随着固溶温度增加,材料的动态力学性能不断增加,当固溶温度达到535℃达到稳定,此时基体中的二次相粒子基本溶解,同时未见发现晶粒尺寸明显长大现象。由于溶质原子溶入基体形成置换式固溶体,金属的晶体点阵发生畸变,固溶合金在高速冲击下,位错运动受到阻碍,位错密度增加,并形成位错墙。将535℃/1 h固溶后材料在180℃条件下进行人工时效,6061铝合金的动态流变应力随着时效时间增加而增加;当人工时效时间为8 h时,合金动态力学性能达峰值。时效初期形成了大量GP区,随着时效时间增加,GP区向β″转变,β″强化相的密度不断增加,并在8 h达到峰值。在高速冲击过程中,析出相有显著的钉扎作用,阻碍了位错的运动,导致大量的位错堆积,形成大量位错墙和位错胞。

关键词:铝合金;热处理;微观组织;动态力学性能

第一作者:李落星,男,1968年生,教授,博士生导师,Email:luoxing-li@yahoo.com

1 前 言

6061铝合金是一种典型的可热处理强化合金,具有中等强度,优良的焊接性能和挤压性能,良好的加工性能等,在建筑、运输和航天等领域得到了广泛应用[1-3]。为获得良好的强度和塑性,通常对Al-Si-Mg合金进行热处理。热处理主要包括固溶处理和人工时效[4-6]。当然在实际生产过程中也不可避免在人工时效前引入自然时效[7-8]。固溶处理通常在高温下进行,温度接近于合金的共晶温度。其目的是溶解含镁的可溶相,使合金均匀化,使硅相球化[9]。这3个过程都随着固溶温度提高而速率变快,且在时效后铝合金强度也会相应提高。这是因为随着温度升高,基体中溶质原子的溶解度也增高。固溶处理的最高温度应低于富镁相的初始熔化温度,以避免局部熔化而导致的基体变形及合金机械性能变差等问题。固溶淬火后通常对Al-Si-Mg合金进行时效处理,其目的是获得细小且分布均匀的析出相以提高强度。目前6061铝合金多采用人工时效处理[10-11],这主要是因为通过人工时效处理可获得较高的强度。自然时效也是一种强化材料的方法,此法操作简单而且低成本。由于时效过程的复杂性,有关自然时效的研究结果不尽一致[12-14],多数人认为是:与室温条件下停留时产生的GP区重新溶解有关,随着停留时间的延长,GP区将长大到人工时效温度下难以溶解的尺寸,减少了沉淀硬化物析出的数量,从而降低了合金的强度特性。

随着铝合金在汽车、航空、航天行业的大量使用,复杂的工作环境对铝合金材料的性能要求越来越高,逐渐对结构材料提出了冲击载荷下的力学性能要求[15-18]。目前,国内外学者对铝合金显微组织和生产工艺进行了大量的研究[19-21],张新明等[16]研究了高应变速率冲击下2519A铝合金组织微观结构的演变,随着冲击变形应变率上升,试样受冲击后沉淀相θ′向θ相发生转变并粗化,与基体共格或半共格的正方结构θ′相体积分数减小,与基体非共格体心正方结构θ相体积分数增加;减少材料受冲击后θ′相向θ相的转变数量,可提高材料抗冲击性能。朱耀等[17]采用分离式Hopkinson压杆装置对AA7055铝合金试件分别进行多次动态压缩,随着压缩次数的增加,材料的力学响应由应变硬化转变为应变软化,同时试件微观组织由均匀变形转变为形成剪切局部化。但未见有对6061挤压棒材的热处理工艺及其动态性能与微观组织结构进行综合分析的相关研究。本文作者采用微观硬度试验、霍普金森压杆试验和显微镜技术,研究了固溶-时效处理对6061铝合金挤压棒材组织与性能的影响,旨在优化该合金热挤压后的固溶-时效制度,为该合金在动态冲击载荷下的运用提供试验依据。

2 试验材料及方法

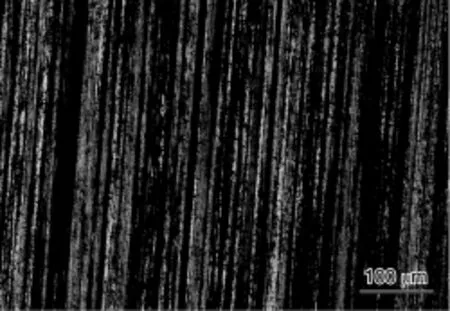

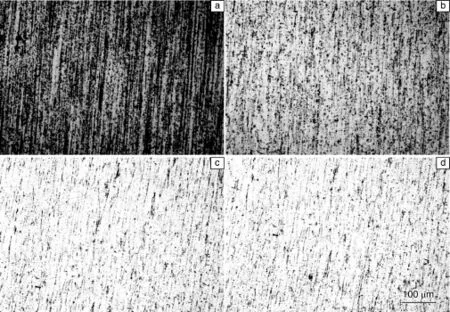

本文试验采用6061铝合金,化学成分为Mg:0.91、 Si:0.52、Cu:0.21、Zn:0.007、Ti:0.025、Fe:0.18、Mn:0.016、Al余量(质量百分数,下同)。铸锭经560℃/16 h均匀化,在8 MN卧式挤压机上进行挤压试验,得到直径为16mm的棒材,挤压速度为5mm/s,挤压比为25,挤压型材出口温度为550℃。合金挤压后得到均匀的纤维组织,如图1所示。采用SRJ-45箱式电阻炉和DWK-702型温控仪,对挤压棒材进行温度分别为505,515,525,535,545和555℃,时间为1 h的固溶处理,固溶后水冷至室温以保持组织形貌。人工时效温度选择为180℃,时效时间分别为2,4,6,8,10 h,时效后空冷至室温。

图1 6061挤压态铝合金的金相照片Fig.1 Metallograph of the extruded 6061 aluminum alloy

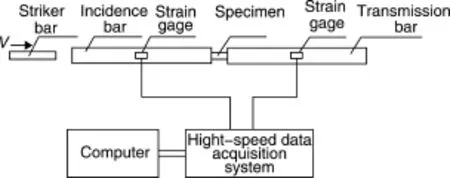

采用数控线切割沿铝合金棒材挤压方向切取压缩试样。试样尺寸为Φ8mm×4mm的圆柱体。通过分离式霍普金森压杆(SHPB)对不同热处理状态铝合金进行动态强度测试(图2),冲击方向和挤压方向一致。分别在不同的应变速率下进行动态压缩实验,通过应变环控制试样的应变量。采用HV-1000显微硬度计对不同处理状态样品进行力学性能测试,每个硬度值为5组值的平均值。将需观察金相的试样依次用500#~2 000#水磨砂纸预磨之后进行机械抛光,然后进行阳极覆膜,其中电解液成分为:5%氟硼酸+95%蒸馏水,试验样品在POLYVER-MET偏光显微镜上进行金相组织观察。采用透射电镜对物相进行观察,薄膜样品经机械预减薄后再用双喷电解减薄,在TECNAIG2 F20电镜上进行透射显微组织观察。

图2 霍普金森杆装置图Fig.2 Experimental setup of split Hopkinson pressure bar

3 试验结果与分析

3.1 固溶温度对力学性能的影响

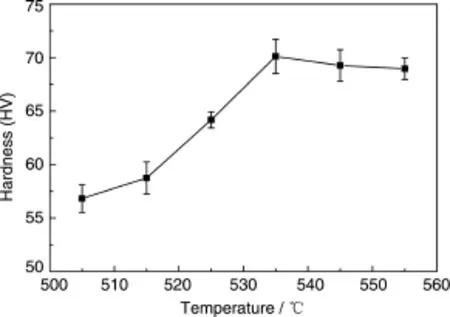

图3 不同固溶温度下6061合金棒材硬度值Fig.3 The hardness of 6061 aluminum alloy under different solution treatments

图3给出了固溶温度对固溶态合金硬度的影响。由图3可以看出,随着固溶温度的升高,固溶合金的硬度呈先快速升高的变化趋势,并在535℃时达到峰值70 HV,而后随着固溶温度的继续增加硬度值变化较小。这是因为在535℃时,大部分合金元素都已入基体,合金的过饱和度趋于稳定。

图4为6061铝合金挤压棒材经不同温度固溶处理1 h后的显微组织。由图可知,随着固溶温度的升高,晶内及晶界粗大的相粒子逐步减少,溶入到基体内。515℃固溶时,由于固溶温度相对较低,原子扩散迁移速率慢,合金中残留了较多未溶解的第二相,导致基体内强化相浓度低,后续时效后基体组织中析出相相对较少,时效强化效果较差,强度偏低,塑性较高。随固溶温度升高,原子扩散速率加快,可溶第二相粒子溶入基体的数量增多,时效析出的强化相数量也相应增多,因而强度不断提高。当固溶535℃达时,第二相已基本固溶于基体中。继续升高固溶温度到545℃时,微观组织与535℃时无明显变化。由此可知,将6061挤压棒材在535℃,进行1 h固溶处理工艺可以达到较好的固溶效果。

图4 不同固溶条件下6061挤压铝合金金相组织照片:(a)515℃;(b)525℃;(c)535℃;(d)545℃Fig.4 Metallographs of the samples after different solution treatment:(a)515℃;(b)525℃;(c)535℃;and(d)545℃

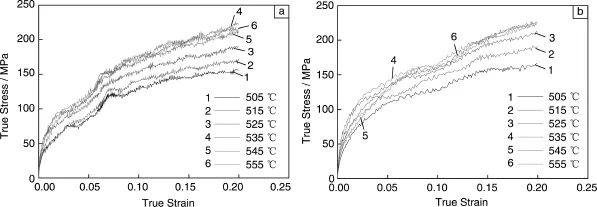

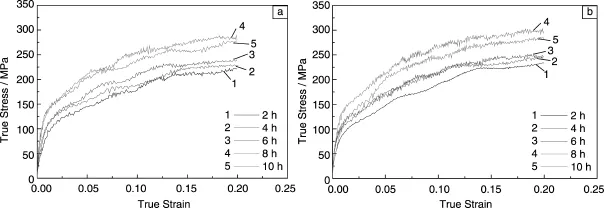

图5给出了经过不同固溶温度处理的6061铝合金挤压棒材在不同应变速率下的流变应力曲线。结果表明,在2 000 s-1、5 500 s-1的应变速率下变形时,6061铝合金力学性能随固溶温度改变的规律与其表面硬度的变化趋势一致。在高速冲击载荷下,抗变形能力随着固溶温度的升高而升高,535℃时达到峰值,随着温度继续升高,其动态流变应力变化不大。

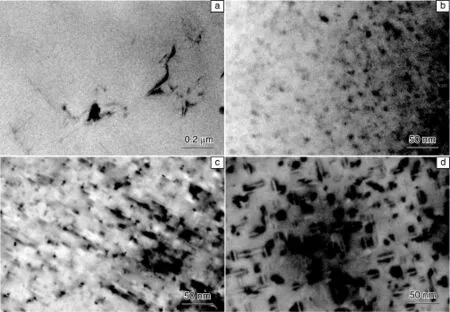

图6为不同固溶温度下6061合金棒材在2 000 s-1下冲击的微观组织,试样的应变量均为0.2。由图可以看出,当试样固溶温度较低时,由于未能获得高溶质原子浓度,位错运动阻碍较小,因而材料的变形抗力较低,只看到少量的位错组织。而当试样固溶温度升高时,固溶强化效果明显,位错运动受到的阻碍力显著增加,且位错的分布也较为均匀,形成了大量的位错胞,因此试样在变形时流变应力增加。

图5 不同固溶温度下6061合金棒材高速冲击曲线:(a)2 000 s-1;(b)5 500 s-1Fig.5 Dynamic flow stress of 6061 aluminum alloy under different solution treatments:(a)2 000 s-1and(b)5 500 s-1

图6 不同固溶温度处理6061铝合金2 000 s-1冲击变形后微观组织照片:(a)515℃;(b)525℃;(c)535℃;(d)545℃Fig.6 The microstructures of the deformed aluminum alloy at strain rate 2000 s-1and different solution treatments:(a)515℃;(b)525℃;(c)535℃;and(d)545℃

3.2 人工时效时间对力学性能的影响

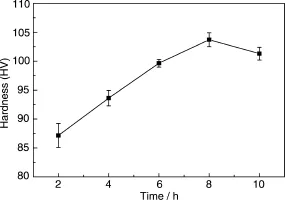

采用上述试验结果分析得到的固溶工艺为535℃/1 h,对试样进行固溶处理后,继续对试验样品进行180℃温度下,不同保温时间的人工时效处理。由图7可知,6061铝合金有明显的时效强化效果,时效合金的硬度呈先快速升高后略微下降的变化趋势,在8 h时达到峰值104 HV,之后随着时效时间增加硬度值缓慢下降。图8a和图8b为不同时效处理样品的动态压缩曲线,在应变速率为2 000 s-1和5 500 s-1的冲击载荷下,合金的应变强化和应变率强化效应非常明显;随着时效时间的增加,合金动态强度不断上升,同样在在人工时效8 h时达到力学性能峰值。随着应变率升高,材料的流变应力略微增加。

图7 180℃时效不同时间6061铝合金棒材硬度值Fig.7 The hardness of 6061 aluminum alloy under different artificial heat treatments

图8 不同时效时间下6061铝合金棒材动态性能:(a)2 000 s-1;(b)5 500 s-1Fig.8 Dynamic flow stress of 6061 aluminum alloy under different artificial heat treatment time:(a)2 000 s-1and(b)5 500 s-1

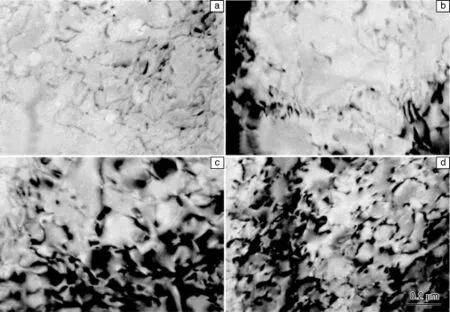

图9为6061铝合金棒材经不同保温时间的人工时效处理的显微组织。A1-Mg-Si合金沉淀相对合金性能影响各不相同,沉淀相析出顺序为:α(SSSS)-GP区-β″-β′-β[22]。由图9a可知,通过固溶处理后的试样,相粒子基本全部溶解。在时效初期,6061铝合金的Si原子在基体上的晶面上聚集,形成溶质原子偏聚区,与基体保持共格关系,称为GP区(图9b),这些聚合体构成了提高抗变形的共格应变区,故提高了合金的强度和硬度。随着时效时间延长,GP区向针状的强化相β″相转化,β″相为与基体共格的单斜晶系,β″又会转化为杆状β′,β′为六方结构,与基体局部共格,强化效果较 β″小;最后β′会转化为β相,β为相沿基体{100}面上析出的盘状平衡相。4 h时效的样品透射电子显微观察表明该状态下合金中沿Al基体的<100>方向析出了纳米级并且与基体共格的β″强化相(图9c)。共格边界原子为两相共有,基体发生弹性应变以适应两相原子的不同排列。而这种弹性畸变对位错运动会造成严重的阻碍,从而提高合金的强度。当 β″相长大到一定尺寸,其应力场遍布整个基体时合金的强度达到峰值。在本研究中,时效初期,GP区的形成是引起6061铝合金棒材高强度的主要原因。随着人工时效时间的增加,固溶体中β″析出相不断增加,经过8 h时效后(图9d),固溶体中沿铝基体<100>方向析出β″大量细小弥散的针状β″析出相。

图9 不同人工时效时间下6061挤压铝合金微观组织照片:(a)固溶;(b)2 h;(c)4 h;(d)8 hFig.9 Microstructures of the samples after different artificial heat treatment time:(a)solution treated;(b)2 h;(c)4 h;and(d)8 h

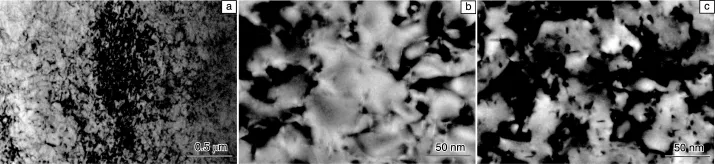

图10为经过人工时效处理后6061铝合金试样在2 000 s-1应变速率下冲击后的微观组织照片。图10a为人工时效2 h试样组织,由图可知,此时的析出相主要为GP区,在变形过程中,对位错有一定的阻碍作用,但是由于析出相粒子尺寸较小,对位错运动的钉扎作用不显著。大量位错可以自由运动,位错密度较低。图10b为人工时效4 h试样,由于有部分析出相由GP去转化为β″,β″对位错运动的阻碍作用较强,材料变形时的阻力增加,开始出现位错堆积现象,位错密度也有所提高。当人工时效为8 h时,试样达到峰值时效,此时材料的析出强化作用最佳,高的β″密度能够有效地钉扎位错,有效地提升材料的变形抗力。因为位错的不断堆积,位错密度明显增高,位错成网状均匀分布,并有位错胞形成。因而材料的动态流变应力达到最高值。

图10 不同人工时效时间处理的6061铝合金在2 000 s-1冲击变形后微观组织照片:(a)2 h;(b)4 h;(c)8 hFig.10 The microstructures of the deformed 6061 aluminum alloy at strain rate 2 000 s-1and different aging treatment time:(a)2 h;(b)4 h and(c)8 h

4 结 论

(1)6061铝合金挤压棒材在535℃/1 h条件下能够充分固溶。相对于其他温度条件下的固溶处理,该工艺下固溶强化效果最佳,硬度达峰值70 HV,且动态冲击载荷下的抗变形能力较大。

(2)固溶温度处理后的6061铝合金挤压棒材,溶质原子溶入基体形成置换式固溶体,使金属的晶体点阵发生畸变。因此,固溶合金在高速冲击下形成了高位错密度,并形成了大量的位错胞。

(3)6061铝合金挤压棒材在535℃/1 h固溶处理后,继续在180℃温度条件下进行人工时效处理,随着时间的不断增长,合金的硬度和冲击载荷变形抗力升高。当时效处理时间达8 h时,合金硬度和冲击载荷变形抗力等力学性能均达到峰值。

(4)人工时效处理后的6061铝合金在高速冲击下,微观组织发生显著的变化。2 h时效试样,由于GP区阻碍作用较小,位错密度相对较低。4 h时效试样,由于β″析出相强烈的钉扎作用,位错开始堆积明显,并形成了位错墙。8 h时效试样,位错成网状均匀分布,并有位错胞形成。

参考文献References

[1] Wan Guan(王冠),Zhou Jia(周佳),Liu Zhiwen(刘志文),et al.The Chinese Journal of Nonferrous Metals(中国有色金属学报)[J],2015,22(1):90-98.

[2] Mahabunphachai S,Koç M.Materials&Design[J],2010,31 (5):2 422-2 434.

[3] Dawood H I,Mohammed K S,Rahmat A,et al.Surface and Coatings Technology[J],2015,270:272-283.

[4] Elangovan K,Balasubramanian V.Materials characterization[J],2008,59(9):1 168-1 177.

[5] Ozturk F,Sisman A,Toros S,et al.Materials&Design[J],2010,31(2):972-975.

[6] Chen Jianhong(陈剑虹),Li Minge(李明娥),Yu Jiangrui(余江瑞),et al.Journal of Lanzhou University of Technology(兰州理工大学学报)[J],2010(2):15-17.

[7] Feng Yincheng(冯银成),Li Luoxing(李落星),Liu Jie(刘杰),et al.Materials for Mechanical Engineering(机械工程材料)[J],2011,35(3):18-21.

[8] Farshidi M H,Kazeminezhad M,Miyamoto H.Materials Science and Engineering:A[J],2013,580:202-208.

[9] Li Shenlan(李慎兰),Huang Zhiqi(黄志其),Jiang Fuli(蒋福利),et al.Transaction of Material and Heat Treatment(材料热处理学报)[J],2013,34(5):131-136.

[10]Kim J K,Jeong H G,Hong S I,et al.Scripta Materialia[J],2001,45(8):901-907.

[11]Pan Daozhao(潘道召),Wang Xiuzhi(王芝秀),Li Hai(李海),et al.The Chinese Journal of Nonferrous Metals(中国有色金属学报)[J],2010,20(3):435-441.

[12]Wang Zhutang(王祝堂).Light Alloy Fabrication Technology(轻合金加工技术)[J],2010,4:61-62.

[13]Zhang Honghui(张洪辉),Wang Kun(王坤),Liu Jingsheng(刘景胜).Journal of Guangdong Non-Ferrous Metals(材料研究与应用)[J],2011,5(3):233-235.

[14]Dong P,Sun D,Li H.Materials Science and Engineering:A [J],2013,576:29-35.

[15]Fan X,Suo T,Sun Q,et al.Acta Mechanica Solida Sinica[J],2013,26(2):111-120.

[16]Zhang Xinming(张新明),Gao Zhiguo(高志国),Chen Mingan(陈明安),et al.The Chinese Journal of Nonferrous Metals(中国有色金属学报)[J],2008,18(8):1 371-1 376.

[17]Zhu Yao(朱耀),Pan Baojun(庞宝君),Zhou Dongli(邹东利),et al.Rare Metal Materials and Engineering(稀有金属材料与工程)[J],2010,39(A01):159-161.

[18]Lin Musen(林木森),Pan Baojun(庞宝君),Zhan Wei(张伟),et al.Explosion and Shock Waves(爆炸与冲击)[J],2009(3):306-311.

[19]Zhu Hao(朱浩),Lv Dan(吕 丹),Zhu Liang(朱 亮),et al.Journal of Mechanical Engineering(机械工程学报)[J],2009,45(2):94-99.

[20]Zhao Jun(赵俊),Zhan Lihua(湛利华),Shi Bo(史 博).Journal of Plasticity Engineering(塑性工程学报)[J],2014,21(3):111-115.

[21]Khan A S,Meredith C S.International Journal of Plasticity[J],2010,26(2):189-203.

[22]Maisonnette D,Suery M,Nelias D,et al.Materials Science and Engineering:A[J],2011,528(6):2 718-2 724.

(编辑 盖少飞)

The Dynamic Property and Microstructure Evolution of Extruded 6061 Aluminum Alloy

LI Luoxing1,2,YE Tuo1,2,GUO Pengcheng1,2,XU Congchang1,2

(1.State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Hunan University,Changsha 410082,China)(2.College of Mechanical and Vehicle Engineering,Hunan University,Changsha 410082,China)

Abstract:The dynamic mechanical properties of extruded 6061 aluminum alloy under different heat treatment conditions were investigated by split Hopkinson pressure bar(SHPB).The compression strain rates were 2 000 s-1and 5 500 s-1.Vickers hardness,optical microscopy(OM)and transmission electron microscopy(TEM)have been used to study the microstructure evolution.The results showed that the dynamic stress of extruded 6061 aluminum alloy increased with increasing solution temperature until the temperature reaches 535℃.Most of the phases have dissolved in the matrix,and the grain size has no obvious change.During dynamic deformation,the motion of the dislocations was impeded due to the lattice distortion,and the dislocation walls were found.The solution treated 6061 aluminum alloy was aging treated at 180 ℃.The dynamic stress increases with aging time.The peak stress of the alloy was obtained when the aging time was 8 h.At the beginning of artificial aging,a number of GP zones are formed.As the aging time increasing,the GP zones transform to β″.The density of strengthening precipitation reached the peak when the aging time was 8 h.The pinning effect of the precipitation on the dislocation during dynamic deformation,resulted in the pile-up of dislocation,and formed a large number of dislocation walls and dislocation cells.

Key words:aluminum alloy;heat treatment;microstructure;dynamic property

中图分类号:TG146.21

文献标识码:A

文章编号:1674-3962(2016)04-0268-07

收稿日期:2015-12-16

基金项目:国家自然科学基金资助项目(51475156);国家重点科技项目(2014ZX04002071)

DOI:10.7502/j.issn.1674-3962.2016.04.04