基于LabVIEW的机器视觉在PCB缺陷检测中的应用

2016-07-09郭联金罗炳军郭伟成林继隆劳敬东

郭联金,罗炳军,郭伟成,林继隆,劳敬东

(1.东莞职业技术学院机电工程系,广东 东莞 523808;2.广州炬森自动化设备有限公司,广东 广州 510660)

基于LabVIEW的机器视觉在PCB缺陷检测中的应用

郭联金1,罗炳军2,郭伟成1,林继隆1,劳敬东1

(1.东莞职业技术学院机电工程系,广东 东莞 523808;2.广州炬森自动化设备有限公司,广东 广州 510660)

摘 要:为提高PCB的缺陷检出率,开发了一套针对PCB空板的自动光学检测系统。介绍了系统的硬件和软件设计方案,重点阐述了以LabVIEW为开发环境,借助IMAQ Vision及NI Vision Assistant机器视觉开发工具,运用各类功能函数构建系统软件的实现方法。实际应用表明,系统能有效检测焊盘缺孔、空洞等常见的缺陷。

关键词:LabVIEW;机器视觉;PCB;缺陷检测

引言

目前机器视觉技术在PCB生产流程中已获得广泛应用[1],国内外学者提出了各种检测算法和检测工具[2-3]。这些检测算法可分为参考比较法、设计规则法和混合法3大类[4]。“软件平台+工具包”是机器视觉检测系统开发比较流行的模式,所使用的软件开发平台主要有VC、C#、LabVIEW、Matlab等,而应用的工具包以halcon、VisionPro、NI Vision、OpenCV等较为知名。其中,LabVIEW 的NI Vision视觉工具包采用图形化编程方式,软件开发周期短,特别适用于工控及自动化测试场合。本文以PCB空板为研究对象,基于LabVIEW开发环境,构建了虚拟仪器视觉的软硬件检测系统,利用NI Vision Assistant视觉助手对图像进行预处理,然后采用IMAQ Vision软件包中的功能函数,进行图像分析和处理,实现PCB空板常见缺陷的检测和识别。

1 系统硬件组成

针对PCB缺陷的自动光学检测(AOI)系统,其硬件结构设计方案如图1所示。系统由运动控制单元、照明单元、图像采集单元组成。由于待测PCB的尺寸范围比较大,而摄像机的检测视野和分辨率有限,为获得高质量源图像,必须通过移动摄像机对待测PCB进行连续局部图像采集再拼接成全景图,故需要高精度X-Y移动平台[5]。运动控制模块包含X、Y两轴伺服电机、伺服驱动器、运动控制卡,用于驱动安装在龙门架上的照明光源及图像采集单元在工作台面上作高速平面运动,实现待测PCB板的高精度扫描。

光源和照明方式,是影响图像输入质量及图像处理效果的重要因素。照明单元由LED光源、光源控制器及I/O板等组成,可由主控计算机通过串口通信自动调整光强、角度等照明参数,为拍摄高质量的图像提供合适的亮度和颜色,营造良好的照明环境。根据现场实际情况,采用目前AOI上广泛应用的无频闪白色LED光源,其光强可调、光照稳定、响应快、功耗低,性价比高。

图1 AOI硬件系统结构Fig. 1 AOI hardware structure

由于电路板裸板图像的基本要素为铜箔线条及焊盘,且表面易反射,故采用正面环形照明。图像采集单元由摄像机、光学镜头和图像采集卡组成。为获得高分辨率、高质量的图像质量,采用工业级高精度面阵CCD摄像机。光学镜头主要从焦距、相对孔径以及视场角等参数考虑和选择。

系统工作过程:(1)待测PCB板置于工作台面上,计算机通过运动控制单元,控制机器视觉装置(光源、摄像机)运动到目标位置;(2)系统自动调整照明参数和自动对焦;(3)计算机根据位置检测信号,发出使摄像机拍摄的触发信号,摄像机采集图像;(4)所拍图像经由图像采集卡送至主控计算机,通过图像处理和分析,识别出被测PCB的缺陷类型与位置,并对缺陷信息进行统计。若PCB板面积过大,无法一次拍摄完整,则需要对目标板进行扫描拍摄,获得局部序列图像,再进行图像拼接处理,获得全局图。

2 PCB缺陷自动光学检测系统的软件设计

2.1开发环境

使用LabVIEW作为开发平台,可高效地建立起虚拟自动化测量系统。其视觉开发模块包括NI Vision Builder和IMAQ Vision两部分。前者为交互式开发环境,开发人员不需要编程就可以快速进行视觉应用系统的建模;后者为包含400多种用于图像操作、处理分析、计算测量等图像处理函数的功能库,可集成到VC++、MATLAB、VB等其他开发平台中,为机器视觉的应用提供了完善和强大的开发环境。与其他视觉产品不同,NI视觉模块中的NI Vision Assistant,能自动生成程序框图,提供了不通过编程就实现将具体应用快速成型的直观环境,它与IMAQ Vision所提供的强大视觉处理函数库,紧密协同工作,简化和减少了视觉软件的开发工作和周期。

2.2软件结构设计

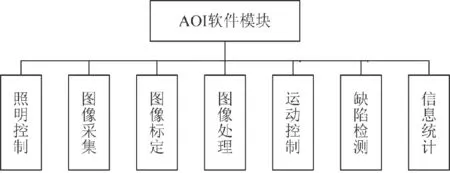

系统软件根据功能需求,采用模块化设计,其结构如图2所示。可通过视窗界面设置参数,实时显示检测状态,进行数据统计,并提供Protel等电路设计CAD软件的接口。

图2 系统软件结构框图Fig. 2 Diagram of Software Structure

3 LabVIEW视觉模块在PCB缺陷检测中的应用

3.1PCB缺陷检测方法

PCB空板上的线孔特征明显,适于采用设计规则法进行检测;而其封装特征则采用参考比较法(模板匹配法)检测较佳。据此,采用混合法对PCB裸板进行缺陷检测,其流程如图3所示。从图像采集装置获得待测PCB板的原始图像,并将其进行二值化处理;运用形态学方法在二值化图像中搜索连通域;利用搜索到的连通域进行图像分割,分类与形态分析;通过软件计算和测量,获得与各连通域相关的面积、重心等参数;根据设定的规则化参数,将待测图像和标准图像进行检查和匹配,采用相似性评价函数进行计算,得到表征待测图像与标准图像连通域是否相同的评估值,若评估值大于允许阈值,则认为图像匹配成功,否则,认定为瑕疵点;最后测量图像中连通域的几何特征和关系,识别缺陷的具体类型[6]。

图3 PCB缺陷检测方法Fig. 3 Method for PCB Defect Detection

3.2图像处理方法

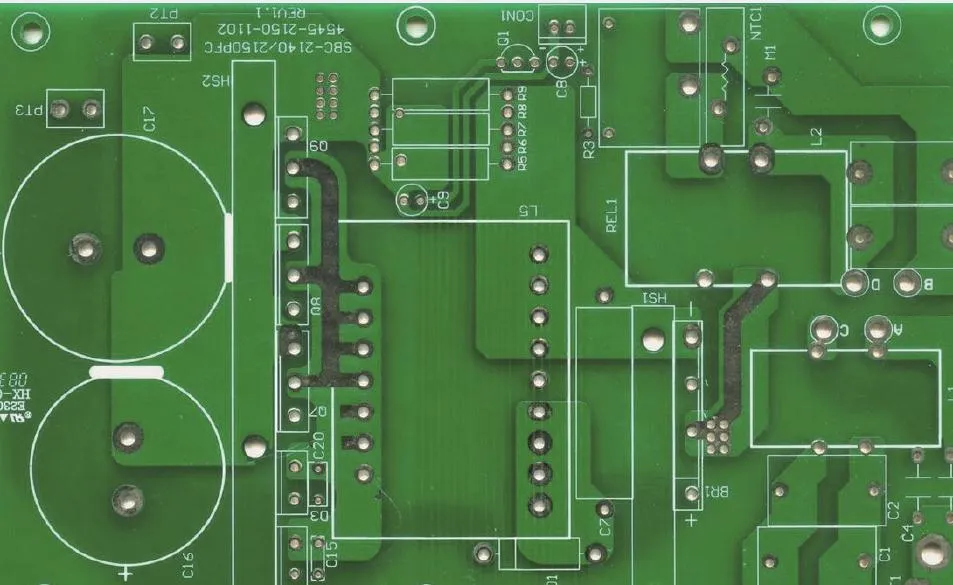

PCB板的结构与生产工艺使得其光学特征与一般图像存在诸多不同之处。为最大限度保留图像信息,本系统采用彩色工业相机,故所采集的图像为RGB图像,如图4所示。PCB图像颜色一般较暗,基板背景与布线、焊盘等目标物的对比度不够强,且易受白色丝印层的影响[7];PCB板材及其表面往往带有透明性和反射性,易受环境噪声的影响,这些都对印刷电路板的缺陷检测结果造成了困难。

图4 PCB板原图Fig. 4 PCB Original Image

3.2.1图像二值化

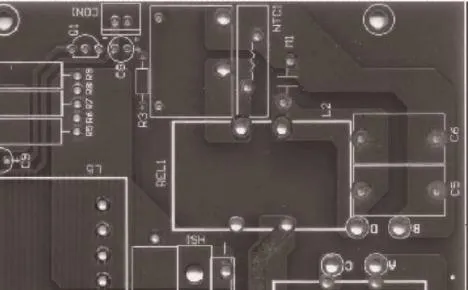

为了便于存储及后续图像处理,需要对彩色图像进行灰度化处理。采用加权平均值法获得的灰度图像如图5所示。在图像处理中,特别是边缘检测和提取时,常使用图像二值化的预处理方法,即将256个灰度等级的图像通过适当的阈值分设为0或255,获得黑白分明的效果,以便于分析与识别图像并减少计算量。灰度图像二值化的阈值选择太大将会过滤部分目标对象,太小则造成背景与目标分离不清,需要根据光照环境多次试验,合理调整。这里运用LabVIEW的IMAQ ColorThreshold VI 模块中的ColorThreshold,对色彩模型(4类)和阈值参数进行设置。为克服光照不均对图像的影响,应用Local Threshold局部阈值函数,由灰度图像像素点周边领域的灰度值自动计算适合该点的阈值,选择白色区域作为目标对象,采用背景校正和Niblack算法,通过调整窗口尺寸对图像进行二值化处理,其结果见图6。

图5 灰度图像Fig.5 Gray Image

图6 二值化图像Fig.6 Binary Image

3.2.2图像标定与校准

图像标定的目的是校正镜头畸变,对物体的物理尺寸和图像像素进行换算,以建立相机成像的几何模型。以等间距的圆点阵列图(点阵图)平板作为标定模板,使用相机拍摄该标定模板,在IMAQ Calibration下的Target to Points、Learn Distortion Model、Learn Perspective Calibration 3个VI模块完成参数设定,即得到点阵参数的模型。然后使用标定模块Set Calibration Info 进行标定。图像校准主要用于消除待测图像和模板的位置及角度偏移,校准方法和步骤为:特征点(角点)检测→特征点匹配→利用最小二乘法计算最优校准矩阵→待测图像旋转平移变换[8]。利用LabVIEW编程,程序设计思路如下:先设置两个图像定位点的模板,一个为板角点,另一个为圆孔标识。校准的程序为,首先通过Match Pattern查找新采集图像中板角模板的定位点,此位置被用作校准轴的原点和角度;然后将校正应用于待测图像,将测量得到的像素坐标转换为世界坐标的物理位置和角度。

3.2.3形态处理

图像二值化后,某些与检测目标相似的点或区域(噪声)会干扰图像有用信息的提取,有必要进行形态处理,过滤这些干扰信号。不同缺陷的形态处理方法各异,LabVIEW有各种形态处理函数模板。 IMAQ Morphology函数可用于膨胀、腐蚀、开闭等基本的形态处理。IMAQ FillHole函数,常用于填充空洞,该函数要设置Connectivity端口,运用时要合理选择函数算法和相邻像素点数。IMAQ Remove Particle 函数,通过采用各种腐蚀算法滤除图像中多余的微粒。IMAQ Particle Filter3 函数(见图7)在本系统中起重要作用,它的功能强大,可通过Selection Values端口,选择面积、大小等测量参数滤除粒子。

图7 IMAQ particle Filter 3 函数Fig. 7 IMAQ particle Filter 3 function

3.2.4图像匹配

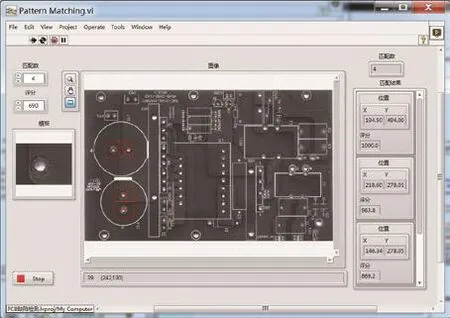

LabVIEW的IMAQ Vision包括颜色、形状和模板匹配函数,一般使用函数Setup Learn Pattern建立样板模型的学习模式,运用Learn Pattern函数获得原始图像的描述数据,结合Setup Match Pattern对匹配模式、旋转角、对比度等参数进行设置。将上述三个函数所生成的参数运用于Match Pattern 4中,可得到匹配目标的位置、大小、角度、相似度等信息。如图8所示为采用模式匹配程序检测电容引脚插孔,同时输出相应的匹配信息。

图8 采用模式匹配检测电容引脚插孔Fig. 8 Capacitance pad inspection by pattern match

3.2.5图像特征提取

对于接插孔、焊盘等存在的各种缺陷主要通过提取其图像的几何与形状特征进行分析和判断。如在接插孔检测中,利用圆形搜索函数Find Circles、粒子分析函数Particle Analysis、粒子分析报告函数Particle Analysis Report,在对粒子测量后,统计图像中圆形和近圆形粒子的个数、面积、圆心坐标和半径等参数。据此,可通过数据统计对接插孔的分布进行判断,为特征提取和缺陷检测带来极大便利。图9为采用粒子过滤及分析后提取到的接插孔图像。

图9 接插孔检测图像Fig. 9 Image of Pin jack for electronic element

4 接插孔缺陷检测实验

PCB空板上用于安装各种元件的圆形插孔数量最多,而根据不同的封装尺寸,常用直插式元器件的管脚直径一般在0.8-1.2mm。从大量圆孔图像的样本可发现,正常合格的圆孔图像,黑色背景处有2个连通域;而带缺陷的圆孔图像,其背景则往往有多个连通域。根据圆孔图像的圆形特征、尺寸范围及背景连通域的数量,提取这3个特征并以此作为分类依据。圆孔缺陷分类程序主要应用IMAQ Classification模块中的Read Classifier File函数读入分类文件,使用Add Classifier Sample增添分类样本;通过Get Classifier Sample Info VI检索样本的缩略图和类标签;运用IMAQ Classify函数对给定的ROI内的样本进行分类。采用不同类型的10片PCB空板进行实验,各板上接插孔存在各种不同的缺陷类型,实验结果如表1所示。经统计,共461个接插脚圆孔,有13个未能检出,漏检率为2.81%。在检出的圆孔中,有20个被错误分类为“合格”或“不合格”。总的识别率为92.8%,程序的平均运行时间为0.164s。由此可见,系统的检测精度和速度都较高,可满足实际生产的要求。

表1 接插孔缺陷检测结果Tab.1 Detection results for pad defect

图10 AOI实验台Fig.10 AOI experimental equipment

图11 用户界面Fig.11 User's interface

5 结论

采用机器视觉技术对PCB缺陷检测系统进行了软硬件设计。应用LabVIEW机器视觉开发模块的图像采集、图像校正和校准、图像分析及处理、图像存储及测量等功能函数,采用模板匹配与设计规则相结合的混合法对PCB空板的缺陷进行检测研究。通过实验,获得有效、可靠、稳定的测量结果。文中提出的系统设计方案及检测方法有助于简化PCB检测系统的研发工作,为提高PCB缺陷的识别率提供参考。

参考文献(References):

[1] 张惠娟,南琳,张磊等. 基于机器视觉识别的PCB字符喷印定位技术[J]. 制造业自动化,2014,05:143-147.

ZHANG Huijuan, NAN Lin, ZHANG Lei, et al. Positioning technology for PCB character printing based on machine vision recognition[J]. Manufacturing Automation,2014,05:143-147. (in Chinese)

[2] 张静,叶玉堂,谢煜等. 印刷电路板表观检测中光电图像的快速配准方法[J]. 光电工程,2013,06:51-57.

ZHANG Jing, YE Yutang, XIE Yu, et al. Method for Fast Registration of Photoelectric Image of Appearance Detection in Printed Circuit Board[J]. Opto-Electronic Engineering,2013,06:51-57. (in Chinese)

[3] GE Qiang, ZHENG Shanshan, ZHAO Yang, et al. Detection method of PCB component based on automatic optical stitching algorithm[J]. Circuit World, 2015,41(4):133-136

[4] 熊光洁,马树元,聂学俊等. 基于机器视觉的高密度电路板缺陷检测系统[J]. 计算机测量与控制,2011,08:1824-1826.

XIONG Guangjie, MA Shuyuan,NIE Xuejun, et al. Defects Inspection System of HID PCB Based on Machine Vision[J]. Computer Measurement & Control,2011,08:1824-1826. (in Chinese)

[5] 赖宇锋,王建晖. 基于机器视觉的PCB缺陷自动光学检测系统[J]. 沈阳工程学院学报(自然科学版),2009,03:251-253,264.

LAI Yufeng, WANG Jianhui. MachinevisionbasedAutoma tedOpticInspection System forthedefectsofPCBs[J].Journal of Shenyang Institute of Engineering(Natural Science),2009,03:251-253,264. (in Chinese)

[6] 王盛婷. 基于AOI的FPC缺陷检测系统的研究与设计[D].广州: 华南理工大学,2014.

WANG Shengting. Design and Research of the Defect Detection System for FPC Based on AOI[D]. Guangzhou: South China University of Technology , 2014. (in Chinese)

[7] 胡仲波. 基于虚拟仪器技术的PCB视觉检测系统[D]. 南京: 南京理工大学,2006.

HU Zhongbo. PCB Vision Inspection System Based on Virtual Instrument Technology[D]. Nanjing: Nanjing University of Science and Technology,2006. (in Chinese)

[8] 姚忠伟. 基于机器视觉的PCB缺陷检测算法研究[D]. 哈尔滨: 哈尔滨工业大学, 2013.

YAO Zhongwei. Automatic Optical Inspection on Printed Circuit Board[D]. Harbin: Harbin Institute of Technology,2013. (in Chinese)

【责任编辑:杨立衡】

【信息技术应用研究】

The application of machine vision in PCB defect inspection based on LabVIEW

GUO Lianjin1,LUO Bingjun2,GUO Weicheng1, LIN Jilong1,LAO Jingdong1

(1.Department of Electrical and Mechanical Engineering, Dongguan Polytechnic, Dongguan 523808, China;2 GreatSense Automatic Instrument Co.,LTD, Guangzhou, 510660, China)

Abstract:To improve the defect detection rate of PCB, a set of automatic optical inspection system for PCB bare board was developed. The scheme of the hardware and software for system design was introduced. It was focused on the realization method of the application of all kinds of functions to construct system software by IMAQ Vision and NI Vision Assistant machine Vision development tools, with the LabVIEW as the development environment. Practical applications show that the system can effectively detect common defects such as the defect of welding plate.

Keywords:LabVIEW; machine vision; PCB; defect Inspection

中图分类号:TP391.41

文献标识码:A

文章编号:1672-6332(2016)01-0028-05

[收稿日期]2016-3-1

[基金项目]广东省大学生科技创新项目(“攀登计划”)(pdjh2015b0856)、东莞职业技术学院科研项目(ZXHQ2014d005)、广东省高职研究院教改项目(GDGZ15Y061)、东莞职业技术学院2015年质量工程重点教改项目(JGZD201506)

[作者简介]郭联金(1981-),女(汉),广东广州人,讲师,硕士,主要研究方向:工业自动化测控技术。 E-mail:echo-guo@163.cn