基于某SUV白车身轻量化研究及应用

2016-06-20安徽江淮汽车股份有限公司安徽合肥230009

张 龙(安徽江淮汽车股份有限公司,安徽 合肥 230009)

基于某SUV白车身轻量化研究及应用

张 龙

(安徽江淮汽车股份有限公司,安徽 合肥 230009)

摘要:基于某SUV轿车利用车身轻量化系数进行白车身结构优化设计。文章主要从提高白车身刚度和有效降低车身重量两大方面进行研究:第一、在结合车身结构设计流程,针对车身典型断面、车身主要铰接点结构进行分析优化,以及利用钣金厚度对车身刚度的灵敏度分析,从而提高车身刚度、优化钣金厚度降低车身重量。第二、在满足车身碰撞安全、刚度、强度要求的情况下,提高车身高强钢板的应用比例、进行新材料及新工艺的应用,有效降低白车身重量。

关键词:白车身;轻量化系数;扭转刚度;白车身重量

10.16638/j.cnki.1671-7988.2016.05.004

CLC NO.: U463.82+1Document Code: AArticle ID: 1671-7988 (2016)05-90-05

前言

随着中国经济的稳定发展,中国已经成为世界第二大汽车消费市场。然而自主品牌相对合资品牌的成本优势日趋减弱,自主品牌市场占有率和销量都呈下降趋势,最主要的因素在于产品竞争力和品牌美誉度太弱。从车身设计角度,就如何达到更加经济、节能、环保、安全的车身是我们提高竞争力的主要发展方向。目前汽车轻量化设计应包括质量减轻和功能的完善和改进,为表征白车身的轻量化的效果,宝马汽车公司的Bruno Ludke提出了轻量化系数的概念,该系数L可用下式(1)表示为[1]:

式中MBIW表示白车身的结构重量(不包括门盖和前后风挡玻璃),单位为kg;CT表示静态扭转刚度(包括风挡玻璃),单位为Nm/°;A表示左右轮边宽度与前后轮中心距的乘积所得的面积,单位为m2,其大小决定内部空间的宽敞舒适度及车型级别;汽车轻量化效果反应在L值上为下降。

利用轻量化系数来指导车身轻量化设计,其系数越低代表车身轻量化程度越高。如何降低轻量化系数,本文主要是从提高白车身刚度和在满足碰撞法规要求等前提下有效降低车身重量两大方面进行研究和应用。

1、提高车身刚度的方法

在车身结构中,主要车身受力骨架基本以封闭梁的形式构成或可简化为梁的结构,然而在各种工况及承载的情况下,都主要受到扭转载荷或者不同类型的载荷所引起的扭曲。在实际情况中,扭转应力不只是导致结构扭曲,大多数情况下会发生扭转变形。

结合车身设计流程,在车身结构设计概念阶段优化典型断面结构,提高断面特性;在车身结构数据设计阶段,进行主要交接点刚度的优化;在车身结构数据优化阶段,主要进行钣金料厚对车身刚度灵敏度的分析,从而在确保整车刚度的情况下降低车身重量。

1.1优化典型断面结构

车身主断面的几何性质包括截面形状和大小,与之相关的物理量是截面面积As和截面主惯性矩Iz方程(2)、Iy方程(3)。截面面积和截面主惯性矩是计算截面刚度的主要参数,是影响白车身刚度特性的重要因素。进一步分析对白车身刚度影响显著的几何特性和白车身刚度的关系,对于改进车身结构、改善车身刚度特性具有重要意义。

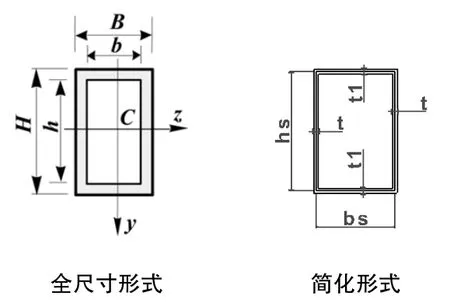

如下图1以薄壁矩形截面分析[2]:

图1 矩形薄壁截面

式中As为板料厚度中线所围成的面积,在中线周长S一定,抗扭惯性矩Jk方程(4、5)与As的平方成正比,而截面形状无独特意义,所围面积大小则很重要。圆形截面对抗扭最有利;矩形截面中,正方形抗扭能力最高,当矩形两边之比h/b>2时,抗扭刚度明显下降。

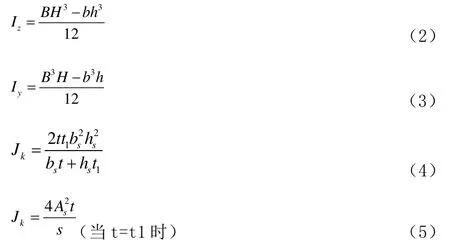

在实际设计中,多以标杆车典型断面为依据进行新车型的断面结构设计。图2为我公司某SUV车型典型断面序号图,现就表1中第14、20号典型截面在不更改钣金材质与料厚的情况下,调整截面形状来优化断面特性,从而使该截面抗弯惯性矩和抗扭惯性矩均得到明显的提高。给下一步基本结构设计打下基础。

图2 车身典型截面序号

表1 经优化后的断面性能比较

1.2针对主要铰接点进行刚度分析优化

图3 车身主要铰接点

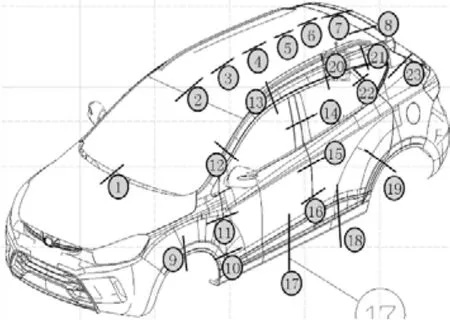

图4 C铰接点的约束及载荷施加

车身骨架是由侧围A、B、C柱、门槛梁、地板纵梁、顶盖前后横梁及上边梁通过车身铰接点连接而成。而车身的刚度、模态等正是由这些梁和铰接点的力学特性决定的。车身主要铰接点如图3。根据要求,针对每个铰接点进行边界条件及载荷施加。例如图4,针对C铰接点边界约束及载荷施加。

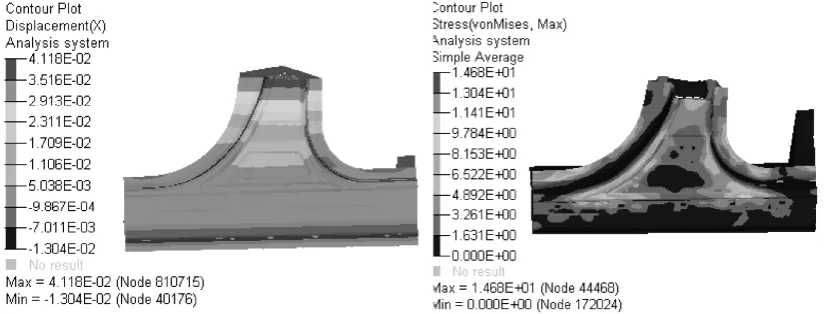

现就某SUV车型的C铰接点刚度分析。对C铰接点受到X方向500N的力,位移、应力分布如下图5。对C铰接点受到Y方向300N的力,位移、应力分布如图6。

图5 C铰接点X方向位移(0.041mm)、应力分布

图6 C铰接点Y方向位移(0.492mm)、应力分布

表2 C铰接点刚度值(N/mm)

从表2的刚度数值可得,C铰接点Y向刚度较差。根据调整优化铰接点的关键设计变量如:倒角半径、内部加强件、孔、钣金厚度、翻边宽度、焊缝位置、焊点间距等方法。[3]就该C铰接点经加大前门洞处R角钣金以及将B柱内板加强板的料厚由1.0mm调整为1.2mm,从而达到目标值。

1.3基于钣金料厚对车身刚度灵敏度的分析

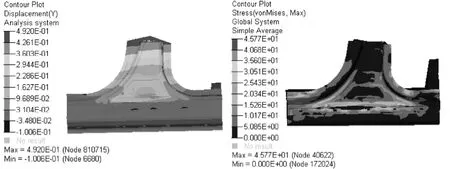

针对白车身各个钣金件厚度为灵敏度分析的设计变量,在不降低车身性能的条件下,以相关刚度和模态为约束,以白车身钣金件整体质量(不含四门两盖及翼子板)为目标函数,进行灵敏度的分析[4]。计算得到灵敏度,并绘制柱状图。由于刚度无法在软件中体现,因此在模型定义时,将刚度以位移形式体现,对应位移越大表示刚度越小。下图7、图8为本公司某SUV就整车制件料厚与刚度分析的灵敏度柱状图,且图示为白车身中钣金料厚对白车身刚度影响最小的制件。

图7 白车身钣金料厚与弯曲刚度的灵敏度分析结果Sensitivity Result- Bending Stiffness (Case 1)Most Sensitive Part (All Part)

图8 白车身钣金料厚与扭转刚度的灵敏度分析结果Sensitivity Result- Torsion Stiffness (Case 1)Most Sensitive Part (All Part)

经过筛选排除灵敏度较大的零件后,利用Nastran软件重新设置优化空间,将优化部位的位移变化和白车身的模态变化控制在适当的范围内,以刚度和模态作为约束、质量为目标进行优化分析。通过对多组减重方案进行安全碰撞分析及耐久分析,最终确定可行方案。

表3为不同减重方案下,整车刚度值。最终选择方案2进行方案的确认。即在确保弯曲刚度和扭转刚度满足目标值的情况下,通过对35组制件的料厚调整,最终达到白车身减重15.52Kg,见表3。

表3 各方案整车刚度值

表4 优化后部分钣金料厚和重量的变化

2、在满足车身碰撞安全和强度要求的情况下针对白车身重量进行以下几个方面的优化,来达到轻量化目标

2.1提高车身高强钢板的应用比例

丰田汽车的GOA(Global Outstanding Assessment是根据世界很多国家的安全标准,结合众多的实际交通案例,反复进行了许多碰撞试验后,研发出来的一项被动安全技术。)安全车身正是由高张力、高弹性钢板制作,加上车身结构强度的优化设计、和先进的整体式冲压工艺及焊接工艺,使整车在行驶过程重撞击的瞬间,安全车身以自我牺牲的方式,把冲撞力切断、吸收,再经由整体式车身,把力量均匀分散至车身各部分骨架,尽可能降低座舱内部空间的变形程度,最大限度保护座舱中的驾乘者。位于车前后的可溃缩车体,不仅能应对撞击事故,还能全方位加强座舱防护,缓和二次撞击,有利于驾驶者逃逸或被救。

根据美国汽车用钢手册关于矩形截面梁的碰撞性能研究。其主要内容为,冲击载荷(Pm)方程(6)与矩形薄壁截面梁的断面尺寸、不同材质料厚和强度的关系。[5]

注: C=(b+d)/2;δo=(0.9到0.95)δu;δu=钢板的极限强度;b、d=矩形截面的边长;t=均匀的料厚。

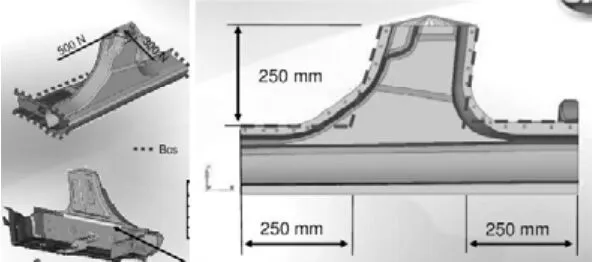

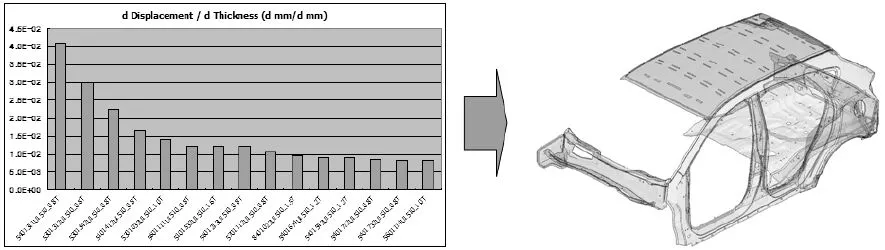

试验主要由两种板材,25AK和50AK进行研究,其屈服强度分别为172MPa(25ksi)和345MPa(50ksi),板厚分别为1.98mm和1.88mm。经组合构成八组截面的式样,进行模拟三种不同速度的碰撞试验分析,时速分别为43.2km/h、28,5km/h和准静态。试验结果见图9。

图9 矩形截面梁平均冲击力统计

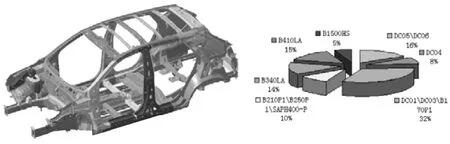

由此可得,当截面形式一致时板材厚度越厚和强度越高,其碰撞能量吸收越好。在满足车身性能和被动安全的情况下,提高高强度钢板的应用比例,可有效进行车身的轻量化。下图10为我公司某SUV车身高强板使用示意图。在该车型在满足各项要求的情况下,较一代车型减重约26KG。

图10 某SUV高强板分布及比重

2.2新材料及新工艺的应用

2.2.1热成型工艺及热成型超高强度板材的应用

自上世纪末,德国蒂森克虏伯钢铁公司研制出超高强度热成型板材,并在1999年为法国雷诺汽车的Laguna车型提供热冲压缓冲器支架,并取得优异碰撞结果。之后,欧洲各汽车主机厂纷纷应用热成型钣金件。由于国内汽车用钢发展水平和汽车钣金冲压模具加工水平以及进口成本过高的制约,国内自主品牌汽车在该技术上的应用一直是空白。自宝钢2006年实现热冲压成型钢生产供货以来,各自主品牌才得以应用。

由于此类材质钣金具有至少900MPa的屈服强度以及至少1450MPa的抗拉强度,为车身在碰撞过程中得到更安全的座舱提供了主要手段,并为车身轻量化提供了又一途径。其加工工艺流程如图11,由于过程的独特性,使超高强板的回弹得到很好地控制等优点。

图11 热冲压成型工艺流程[6]

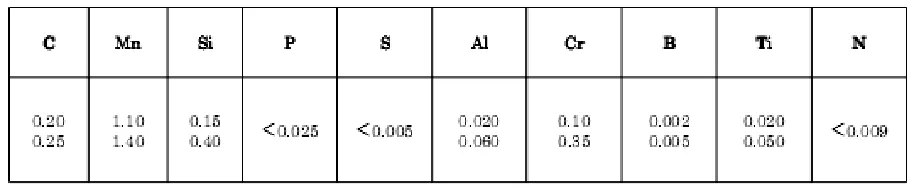

宝钢生产的热冲压成型高强度硼钢的主要成分及力学性能见表5、6。

表5 宝钢热冲压用钢BR1500HS的化学成分

表6 宝钢热冲压用钢BR1500HS的力学性能

以下实例图12为我公司某SUV车型就热成型钣金的应用,在确保碰撞需求的情况下。该车型B柱加强板总成热成型比普通设计方案减重2.734kg(左右总成),比激光拼焊方案减重1.43 kg(左右总成);门槛外板加强板由B410LA-1.5t更换为B1500HS-1.2t减重2.29kg(左右总成)。

图12 某SUV主要车身热成型部件

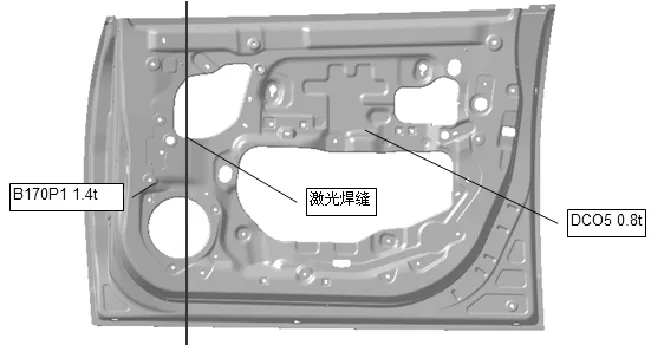

2.2.2激光拼焊板的应用

激光拼焊板材在国内自主品牌轿车中的应用已达到成熟。其技术是基于成熟的激光焊接技术发展起来的现代加工工艺技术,在车身设计制造中,根据车身不同的设计和性能要求,选择不同规格的钢板,发挥钢板的特性,进行激光拼接,解决单一材质钣金无法同时有效满足不同性能的需求,做到有的放矢。其还具有有效降低车身重量、提高材料利用率、减少车身零部件和钣金冲压模具数量,并减少点焊和焊接工装等优点。其在车身中主要应用在前后纵梁、前后门内板、A柱内板、B柱内板等。在我公司某SUV中共有8个制件(4个纵梁、4个门内板,如图13)采用激光拼焊板,制件总重量达43kg,减重约8.5kg,焊点数量减少128个。

图13 某SUV前门内板采用激光平焊材料

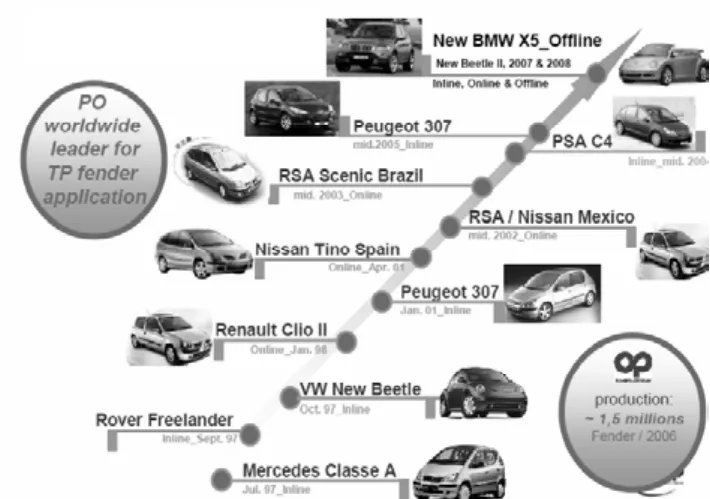

2.2.3塑料翼子板的研究

塑料翼子板体现优势在于低重量,相对于普通钢板高达40%的减重;相对于金属件有很大的造型自由度;低速碰撞可回弹复原,减免维修费用;优越的耐侵蚀性;模块化安装、集成程度高;强度低,发生碰撞时对行人的伤害性小,提高了车辆的行人保护性能。

随着环保、经济性的要求逐渐提高,整车轻量化的发展,塑料翼子板越来越多的被应用于汽车上。如图14为欧洲塑料翼子板的应用趋势。

图14 塑料翼子板应用趋势

塑料翼子板的材料和工艺选择:塑料翼子板在国际上的通用注射成型两方式,采用的喷涂工艺有在线和离线喷涂方式,表6是这几方面的区别。[7]

由表7可知,该车型的塑料翼子板相对金属翼子板减重达33.5%,整车减重1.68kg。从单件成本上比较,塑料翼子板的费用约是金属翼子板的的1.3倍,整车成本将增加60元。因此对于自主品牌中低端车型,成本压力较高,实际应用率较低,多处于研究阶段。但以塑代钢已经是现代汽车车身轻量化发展的趋势,自主品牌需要快速的成长。

表6 塑料翼子板加工工艺对比

表7 某SUV金属翼子板与塑料翼子板质量和成本对比

3、总结

自2012年4月18日国务院讨论通过《节能与新能源汽车产业发展规划(2012—2020年)》。《规划》强调,从2015年开始,国内车企生产的乘用车平均燃料消耗量必须降至每百公里6.9升。这一标准的实施,是自主品牌的机遇、更是挑战。白车身轻量化系数在欧洲白车身年会的车身性能中已作为一个重要考核项。因此将车身轻量化系数作为自主品牌的车身设计的一个考核指标,同样具有重要的意义。根据轻量化系数公式的计算,我公司平均车型的轻量化系数处于4.5-5.5左右,高强板的应用比例低于50%。因此就加快车身轻量化设计的步伐刻不容缓,设计能力更需要急速的提高,制造出更加经济、节能、环保、安全的车身,以满足竞争强烈的市场的需求。

参考文献

[1]马鸣图,路洪洲,李志刚.论轿车白车身轻量化的表征参量和评价方法[J].汽车工程,2009,31卷(5期)403-439.

[2]American Iron and Steel Institute .Automotive Steel Design Manual [S].Michigan:200208,Page 3.1-50.

[3]李令兵.车身梁截面铰接点设计变量研究[C].合肥:合肥工业大学出版社,2008.313-317.

[4]王远,王军,吉建平,等.基于灵敏度的白车身轻量化优化分析 [J].军事交通学院学报,2010,12卷(5期)55-58.

[5]American Iron and Steel Institute .Automotive Steel Design Manual [S].Michigan:200208,Page 3.6-12-13.

[6]徐伟力,艾健,罗爱辉,等.车身零件热冲压技术[J].现代零部件,2011, 3.26-32.

[7]苏建波,塑料翼子板设计探讨[C].北京:机械工业出版社,2009. 1525-1527.

Based on a Certain SUV Lightweight Research and Application of The BIW

Zhang Long

(Anhui Jianghuai Automobile Co.Ltd., Anhui Hefei 230009)

Abatract: Based on coefficient of a SUV car using lightweight car body structure optimization design of the body-in-white. This article mainly from improve the rigidity and effectively reduce the body weight of BIW on the two aspects of research: first, in combination with car body structure design process, the typical cross section,car body main intersection optimization of structural analysis, and the use of sheet metal thickness of car body stiffness sensitivity analysis, thus improve the body stiffness, optimization of the thickness of the sheet metal to reduce body weight. Second, in satisfies the requirement of vehicle collision safety, stiffness, strength, improve the proportion of the application of high strength steel plate, car body for the application of new materials and new technology, effectively reduce the BIW weight.

Keywords:body-in-white; lightweighting coefficient; torsional stiffness; weight of BIW

中图分类号:U463.82+1

文献标识码:A

文章编号:1671-7988 (2016)05-90-05

作者简介:张龙,就职于安徽江淮汽车股份有限公司。材料成型及控制专业,从事车身结构设计。