轮罩外板的冲压数值模拟与拉延筋优化

2016-05-23胡建华

沙 海,胡建华,罗 昱,陈 昶

(武汉理工大学 材料科学与工程学院,湖北 武汉 430070)

轮罩外板的冲压数值模拟与拉延筋优化

沙 海,胡建华,罗 昱,陈 昶

(武汉理工大学 材料科学与工程学院,湖北 武汉 430070)

以某型汽车的轮罩外板为研究对象,对其进行冲压模拟仿真,发现在其法兰部分存在起皱风险,在拉延深度较大的内弧侧存在拉裂风险。采用增设拉延筋的方式对成形过程进行改进。通过分析对比整圈拉延筋和分段拉延筋两种形式,得出分段拉延筋更有利于零件成形。对其进行优化设计,使零件缺陷消失,成形质量良好,为轮罩外板的模具设计提供理论依据。

拉延成形;轮罩外板;数值模拟;起皱;拉裂;分段拉延筋

轮罩外板位于车轮部位的车身外侧,起到减少风阻系数的作用,使车辆行驶更平稳[1]。它属于结构件,对外观表面的要求不很高,但对零件尺寸精度和强度要求比较高。轮罩外板由于自身结构原因存在成形困难的部位。本文利用AutoForm软件模拟预测成形中的缺陷,分析出各种工艺参数对零件成形质量的影响,并针对缺陷问题进行改进。结果用于指导实际生产,提高了生产效率。

1 冲压工艺分析

轮罩外板零件图如图1所示,所用材料为深冲用钢DC05,抗拉强度高,韧性好,适用于汽车零部件要求较高的部位。材料性能参数表如表1所示。料厚为0.7 mm,零件的外形轮廓尺寸为910 mm×580 mm×160 mm。

图1 轮罩外板零件

表1 DC05材料性能参数

轮罩外板零件形状较复杂,考虑到空气流体力学[2],在设计轮罩外板时在板料形状的拱形弧线向外有突出,拉延倾斜角较大,零件的内弧侧A处拉延深度较大,此部位可能产生拉裂;在零件的外侧法兰边界位置B处拉延深度较小,可能产生起皱缺陷。此部位属于零件成形较困难的部分。

轮罩外板在零件边缘分布有14个孔,内弧侧有两处翻边,经分析可通过拉延-修边冲孔-斜楔冲孔-翻边整形4步工序成形,而第一步拉延工序的设计合理与否往往决定了后续零件的成形质量好坏,需要对其重点研究。

2 冲压模拟仿真

2.1 压料面和工艺补充面的确定

为实现零件拉延成形,需将零件的孔洞进行填充,使零件的压料面、工艺补充面、零件组成封闭的形状[3]。压料面要尽可能平顺与零件外形一致,保证进料不发生皱叠;而工艺补充面在后续工序中要切除掉,所以要尽可能的减少。

以该零件的法兰面作为压料面进行延伸扩展,法兰面的局部凹形处进行平滑过渡[4],工艺补充面在零件的内弧侧随凹口形状平顺设计,补充完毕的拉延造型图如图2所示。

2.2 模拟结果与分析

进行冲压模拟仿真时的板料设计如图3所示。在矩形板料的基础上对法兰部分进行弧状延伸,对零件的内弧侧进行弧状剪切,保证弧侧的板料流动,防止内弧侧拉延深度较大部位产生破裂。压边力经计算为750kN,摩擦系数为0.15。首先采取无拉延筋的形式,初步模拟结果如图4所示。

图2 工艺补充面和压料面造型图

图3 板料形状尺寸

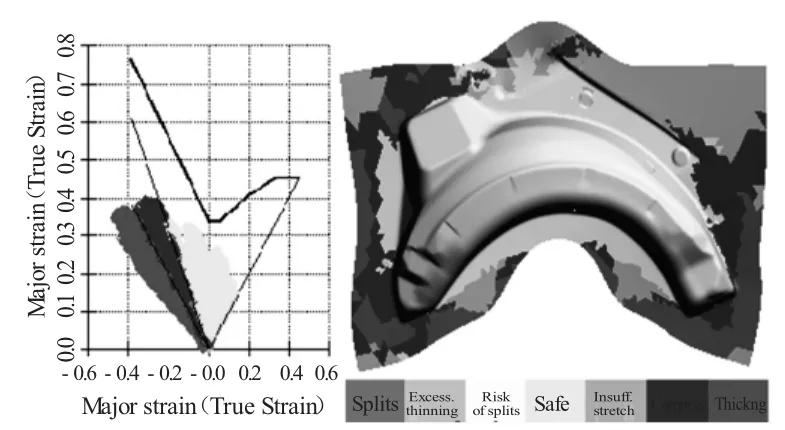

图4 模拟结果

由图4可以看出,零件几乎没有破裂风险,但零件四周的起皱现象比较严重,特别是零件的拱形弧侧和法兰部分,仅凭压边力的作用不足以使零件成形质量良好[5],而通过添加拉延筋的方式可以控制和减轻零件的起皱。拉延筋可以通过调整局部的拉应力进而调节进料阻力的大小,改善板料的流动情况。

3 改进与优化

3.1 整圈拉延筋

因为整圈拉延筋易于制造,方便修模,所以在设计拉延筋时首先选择整圈拉延筋。拉延筋的设计方式如图5所示,成形结果如图6所示,零件的减薄率分布图如图7所示。

从图6可以看出,经过整圈拉延筋设计后零件的整体起皱情况得到改善,法兰区域B部分的灰色和蓝色区域减少,拱形弧侧的起皱趋势也得到抑制,而且增大这些区域的拉延筋阻力可以取得更好的减少起皱的效果。但是从图7可以看出零件的内弧侧右边缘部位减薄率过大,可能发生破裂,最大减薄率为30.8%,远大于安全标准要求的25%的范围,这是因为此位置处拉延深度较大,零件的外形与板料的收缩形状不一致,导致了板料流动困难,造成此位置处的减薄率过大,因此可以减少此处的拉延筋阻力或者不设置拉延筋来减少及消除此位置的破裂风险。

图5 拉延筋的布局

图6 整圈拉延筋的成形结果

图7 零件的减薄率分布

3.2 整圈拉延筋的改进

根据上述分析,对整圈拉延筋进行分段优化,将法兰部位的阻力系数从0.15增大到0.3,即拉延筋阻力由31.4 N/mm增大到73.4 N/mm;而内弧侧的拉延筋阻力系数则从0.15减少到0.05,即拉延筋阻力减少至10.5 N/mm。改进后的拉延筋设计如图8所示,成形结果和零件的减薄率如图9和10所示。

图8 整圈拉延筋改进

由图9可以看出,对整圈拉延筋改进后零件法兰部分的起皱基本消失,拉延筋阻力变大后控制法兰部位流动的能力变强;从图10可以看出,减少右侧内弧的拉延筋阻力后,板料的减薄率有所下降,但最大减薄率为27.1%,也超过安全范围25%,因此必须继续减少直至完全去掉此位置处的拉延筋,而零件的左侧内弧没有减薄率过大的风险,考虑到加工拉延筋的方便与加工成本[6],可以去掉内弧侧整段的拉延筋,将拉延筋整圈改为分段拉延筋来成形。

图9 改进后的的成形结果

图10 改进后的零件减薄率分布

3.3 分段拉延筋的设计

分段拉延筋的设计分为3段,1处的拉延筋阻力系数为0.35,法兰部分形状有凹陷所以将其分为2和3两段,且增大此处的拉延筋阻力,拉延筋阻力系数分别设置为0.45和0.5,分段拉延筋的布局如图11所示,成形结果和零件的减薄率分布如图12和图13所示。

图11 分段拉延筋的布局

图12 分段拉延筋的成形结果

图13 零件的减薄率分布

从图12可以看出,去除零件内弧侧的拉延筋后零件的成形质量反而变差,这说明多段拉延筋之间是相互影响的,不能单独认为成形质量好就不需要设置拉延筋。去除内弧侧的拉延筋后即使加大法兰部分的拉延筋阻力,零件的起皱部分依然很大,料片还是会发生窜动[7]。而从图13可以看出零件两侧的减薄率变大,最大减薄率分别为27.8%、29.5%,超过允许范围,内弧侧没有拉延筋的牵制只靠法兰部分的拉延筋控制,使得料片在这两个位置集聚,板料的流动性能变差,造成了过度减薄风险,因此综合考虑需要在内弧侧增加拉延筋来改善成形结果。

3.4 分段拉延筋的改进

经过改进后的拉延筋布局如图14所示,原本3条拉延筋的阻力系数不变,增加一条阻力系数为0.25的拉延筋。改进后的成形结果和零件的减薄率分布如图15、图16所示。

图14 改进后的拉延筋的布局

图15 改进后的的成形结果

图16 改进后的零件减薄率分布

由图15可见,增加内弧侧的拉延筋后,零件的成形质量大大提高,各部位拉延筋的共同作用使零件法兰部分的起皱缺陷基本消除,零件的破裂风险消失。从图16可以看出,零件位于内弧侧两端的最大减薄率分别为24%和22.2%,都在25%的允许范围内,这是因为增加了一条内弧侧的拉延筋后改善了两端的材料流动,内弧侧板料的收缩性变好[8],零件不会发生减薄率过大的风险,成形质量良好。

以此参数进行模具设计与实际生产,发现试模效果与模拟结果基本一致,产品符合零件的技术要求。

4 结语

利用Autoform软件对左后轮罩外板进行冲压模拟仿真,根据初步模拟情况对零件的起皱和拉裂缺陷进行预测,分析产生缺陷的原因,对拉延筋进行优化改进,通过调整拉延筋方式和拉延筋阻力使零件的缺陷消失,成形质量得到改善。对实际的模具设计与生产具有重要的指导意义。

[1]贾 伦,王 蕾.基于 FASTAMP的汽车覆盖件拉延模具设计[J].锻压装备与制造技术,2013,48(4):69-71.

[2]胡道春.基于数值模拟的筒盖冲压工艺及模具设计[J].锻压装备与制造技术,2015,50(1):76-78.

[3]肖良红,罗慧娜,向俊仲,等.基于Autoform的轿车行李箱内板成形工艺优化[J].锻压技术,2014,39(6):60-64.

[4]吴玉娟,程万军,黄福天,等.基于Autoform的汽车左右侧围内板前段成形的数值模拟[J].模具工业 ,2013,39(9):37-43.

[5]高 健,魏宪波,韦兴民,等.汽车左右后轮罩外板成形性分析及工艺设计[J].现代制造工程,2013,(8):64-67.

[6]李 英,焦洪宇,牛曙光.基于Autoform-Sigma的汽车顶盖后横梁冲压工艺参数优化[J].锻压技术,2015,40(9):16-20.

[7]李 恩.汽车前轮罩拉深成形工艺研究[D].合肥:合肥工业大学,2010.

[8]郝红艳.基于Autoform的汽车覆盖件拉深成形数值模拟研究[J].模具工业,2009,35(1):41-45.

[9]李春友.基于Autoform的加强板冲压工艺仿真与优化设计[J].热加工工艺 ,2013,42(3):90-93.

[10]翁茂荣,李 强,曹淼龙.汽车前地板单动拉延成形工艺分析与数值模拟[J].锻压技术,2015,40(5):48-51.

Stamping numerical simulation and drawbead optimization for outer panel of wheel cover

SHA Hai,HU Jianhua,LUO Yu,CHEN Chang

(School of Materials Science&Engineering,Wuhan University of Technology, Wuhan 430070,Hubei China)

Taking the outer panel of wheel cover of some model of vehicle as the research object,the stamping simulation has been conducted.It is found that the wrinkle risk exists in the flange part and tension fracture risk occurs in inner arc side with bigger drawing depth.The drawbead has been added to improve the forming process.By comparative analysis of the whole circle drawbead and section drawbeads,it is obtained that the section drawbead is betterfor forming.The optimized design has been conducted to eliminate the part defects with good forming quality,which provides theoretical reference for tool design of outer panel for wheel cover.

Outer panel of wheel cover;Stamping simulation;Wrinkle;Tension fracture;Section drawbeads

TG386.1

A

10.16316/j.issn.1672-0121.2016.04.025

1672-0121(2016)04-0081-04

2016-03-05;

2016-04-27

国家自然科学基金项目(51475345);华中科技大学材料成形与模具技术国家重点实验室开放基金课题项目(P2015-01)作者简介:沙 海(1991-),男,硕士在读,主攻板料成形数值模拟。E-mail:13307149718@163.com