发动机盖外板刚度研究

2021-02-26朱百庆

朱百庆

(北京汽车股份有限公司 生技中心,北京 101300)

0 引 言

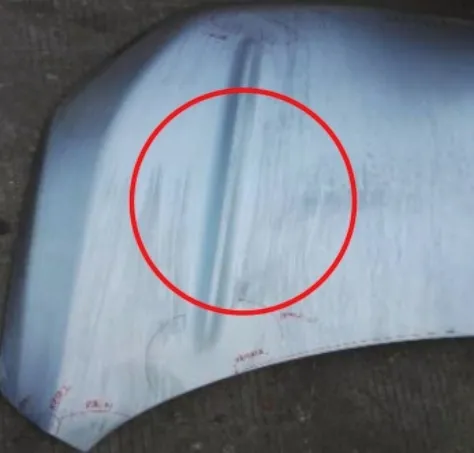

某车型模具开发过程中发现其发动机盖外板刚度严重不足,用手轻微触摸即可发生弹性变形,用油石检验会发现轻微外观缺陷,如图1 所示。如果汽车行驶在颠簸路上,严重时能观察到发动机盖抖动的情况。

图1 发动机盖外板刚度不足

1 常规解决方案及效果验证

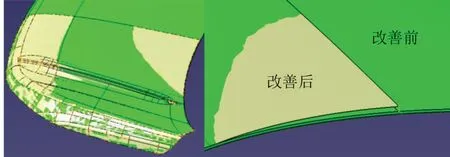

目前行业内解决此类问题最常用的方法是通过增加拉深充分性提高成形零件的刚度。针对此案例,考虑滑移线问题,左右两侧方向的拉深程度不能进行调整,由于发动机盖外板前侧刚度不存在问题,不进行调整。最后对拉深模的工艺补充部分进行改造,将前风挡侧的凹槽加深20 mm,图2 所示为改善前的工艺补充,图3 所示为改善后的工艺补充,通过增加拉深减薄率来提高发动机盖外板的刚度。CAE 分析结果显示,拉深减薄率有1%的提升,但实际验证此方案并没有使零件刚度得到有效改善,用手轻微触摸依然发生了弹性变形。

2 原因分析

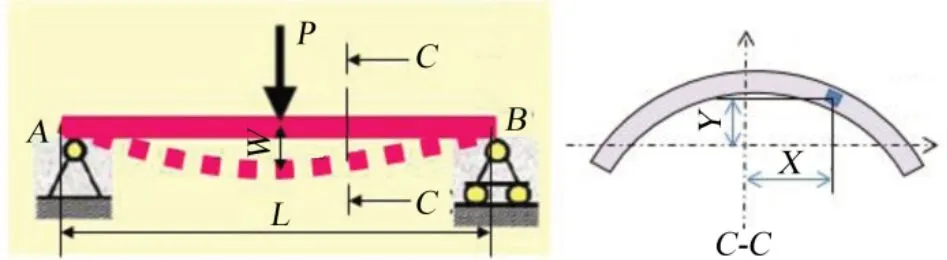

2.1 刚度分析

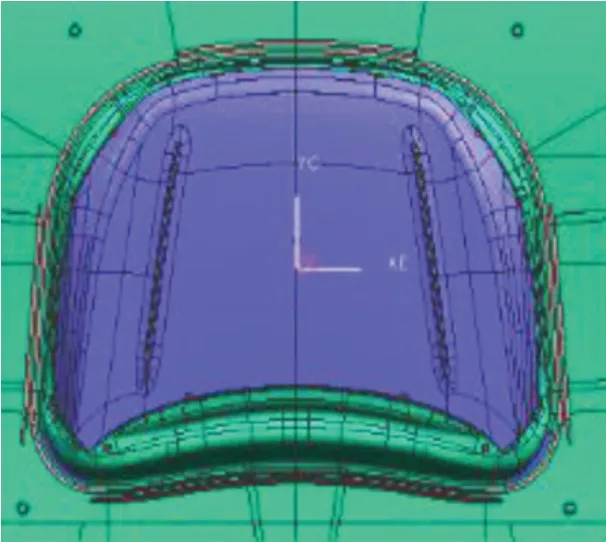

刚度是指物体受到外力时抵抗弹性变形的能力,是物体产生单位变形所需的外力值[1]。描述发动机盖外板的刚度时,将发动机盖外板简化为一个截面为圆弧的简支梁,如图4 所示。P为零件所受到的外力,W为弹性变形的挠度,P/W为物体产生单位弹性变形所需的外力值,即刚度,P/W的数值越大,说明零件的刚度越高。

图2 改善前的工艺补充

图4 简支梁受力

(1)影响刚度的因素。由材料力学知识可以推导P/W=48EIx/L³(其中E为材料的弹性模量,Ix为零件截面对中性轴的Y向惯性矩,L为零件长度),由公式可以看出刚度与材料弹性模量、几何形状(惯性矩Ix)、边界支持情况以及外力作用形式有关。发动机盖外板刚度大小与其材料的刚性(弹性模量)及截面惯性矩Ix成正比,与其长度(或跨度)成反比,而其截面惯性矩Ix与其截面面积成正比,截面面积与其厚度成正比。

其中弹性模量E是工程材料重要的性能参数,金属材料的弹性模量是一个对组织不敏感的力学性能指标,合金化、热处理(纤维组织)、冷塑性变形等对弹性模量的影响较小,温度、加载速率等外在因素对其影响也不大,所以一般工程应用中都把弹性模量作为常数[2]。

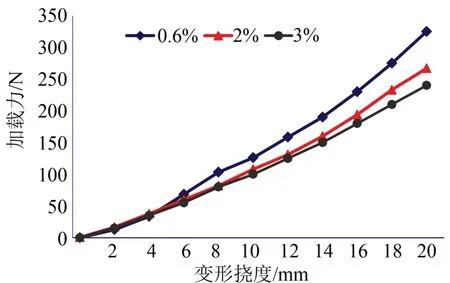

(2)拉深充分性与发动机盖外板刚度的关系。当充分拉深发动机盖外板后,其减薄率增加,即厚度变薄,截面惯性矩变小,其刚度会随之降低,因此实际发动机盖外板的刚度会随着减薄率的增加而降低,如图5所示。

图5 刚度与减薄率的关系

2.2 强度分析

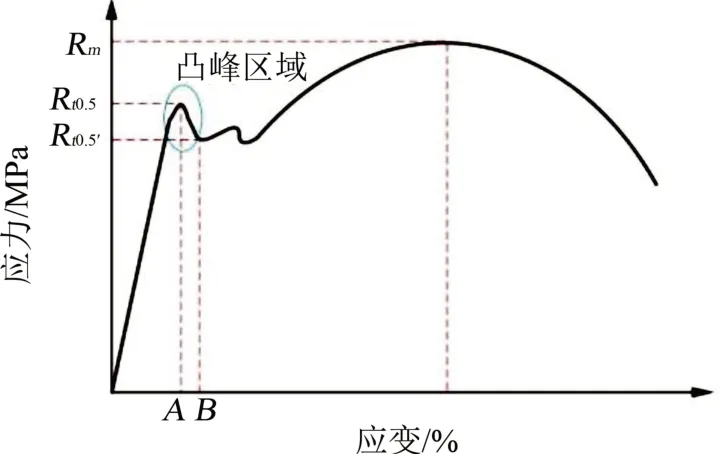

强度是指物体受到外力时抵抗塑性变形或破坏性变形的能力[3]。零件强度除了与零件的形状(截面惯性矩)有关外,还与零件材料的屈服强度有关,零件的屈服强度会随加工硬化程度的增加而增大,金属材料屈服强度曲线如图6所示。

图6 金属材料屈服强度曲线

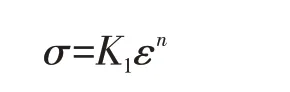

(1)影响强度的因素。由材料力学知识可以推导零件所能承受的最大外力Pmax=Fε=2σIy/L[4],发动机盖外板强度与其截面对中性轴的惯性矩和屈服强度成正比,与其长度成反比。而屈服强度会由于加工硬化的原因随拉深减薄率的增加而增大,其关系如下式所示。

其中,σ为屈服强度;ε为应变(可以理解为减薄率);n为硬化指数;K1、K2、K3为硬化系数。

可以推导发动机盖外板强度与减薄率的关系:Pmax=Fε=2K1εnIx/LYmax。而惯性矩Ix与减薄率关系为Ix=(1-ε)k2,因此强度与减薄率的关系可以简化成Pmax=Fε=K3[εn-ε(n+1)]。

(2)拉深减薄率与发动机盖外板刚度的关系。冷冲压钢板的n值一般为0.19~0.22,因此发动机盖外板的强度和减薄率的关系可以描述成图7所示的曲线Fε。虽然增大拉深减薄率可以通过加工硬化来增加材料强度,但是增加拉深减薄率会使板料厚度减薄,导致发动机盖外板整体强度随减薄率增加而先增大后降低。

图7 发动机盖外板强度与减薄率的关系

通过对冲压件拉深减薄率与零件刚度及强度之间关系的分析发现,增加拉深减薄率并不能使冲压件的刚度提升,反而会使刚度下降;而强度由于加工硬化和厚度变化综合作用的原因,会随着减薄率的增加而先增大后降低。

3 试验验证

抗凹性是指汽车覆盖件在受力作用下抵抗变形的能力。抗凹性包含2 个方面:一是局部凹痕抗力,指抵抗塑性变形的能力,反映外覆盖件的强度;另一个是抗凹刚度,指抵抗弹性变形的能力,反映外覆盖件的刚度。

为了验证减薄率与发动机盖外板刚度和强度的关系,可以通过抗凹性试验进行验证。抗凹性是检验汽车外覆盖件性能的一项重要指标,可以按照外力加载的形式进行静态或动态抗凹性试验,分别模拟汽车外覆盖件受到静态载荷(如用手按压)或动态载荷(如飞石、飞砂撞击)时所表现的抵抗局部凹痕抗力的能力。

3.1 AutoForm模拟抗凹试验

通过运用AutoForm 软件模拟静态抗凹试验,对某发动机盖外板在不同情况下进行抗凹刚度试验,验证发动机盖外板刚度的理论分析是否正确。

鉴于顶盖的曲率半径较大,采用直径为φ25.6 mm 凸模,以每次2 mm 的位移增量对顶盖尾部顶面P点进行反复加载与卸载,重复10次,如图8所示。

图8 发动机盖外板静态抗凹模拟试验

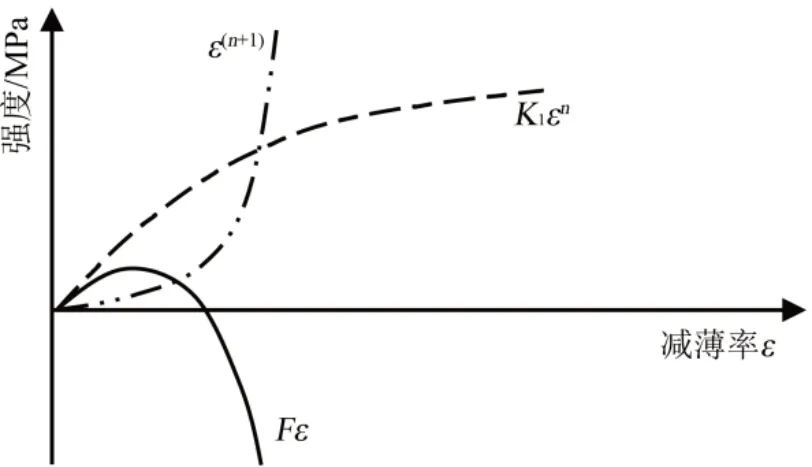

3.2 减薄率对抗凹刚度的影响

分别以0.6%、2%、3%的减薄率进行了3 组模拟试验,得到的抗凹刚度曲线如图9所示。1%减薄率的发动机盖外板的抗凹刚度比2%减薄率的强,而2%减薄率的发动机盖外板的抗凹刚度比3%减薄率的强,说明随着拉深充分性的增加(减薄率增加),零件的抗凹刚度降低。

图9 不同减薄率的抗凹刚度曲线

3.3 曲率半径对抗凹刚度的影响

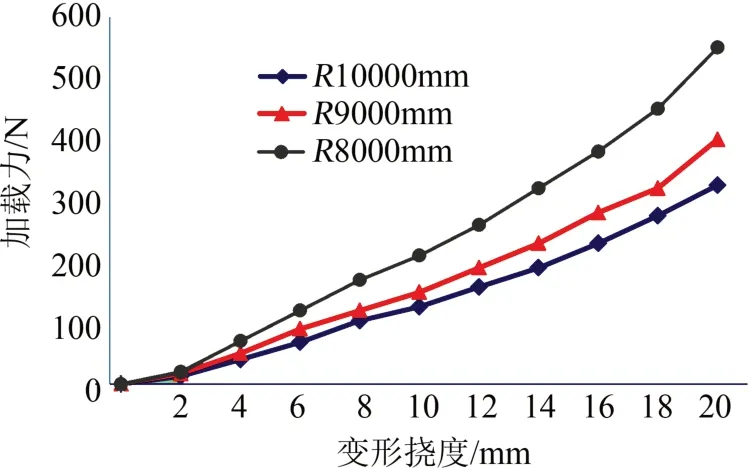

对发动机盖外板的曲率进行相应地调整,分别以曲率半径为R10 000、R9 000、R8 000 mm 进行3组试验,得到的抗凹刚度曲线如图10所示。随着曲率半径的减小,发动机盖外板的抗凹刚度增加。

图10 不同曲率半径的抗凹刚度曲线

综上所述,随着拉深充分性的增加,其抗凹刚度降低,通过减小零件的曲率半径可以有效增大零件的抗凹刚度,试验结果与之前理论分析一致。

4 发动机盖外板刚度提升方案

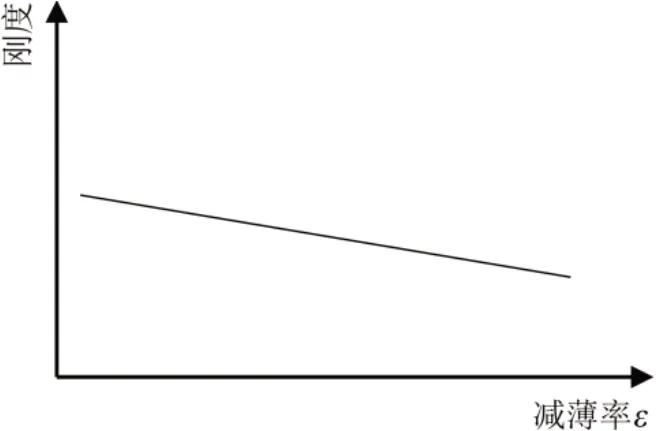

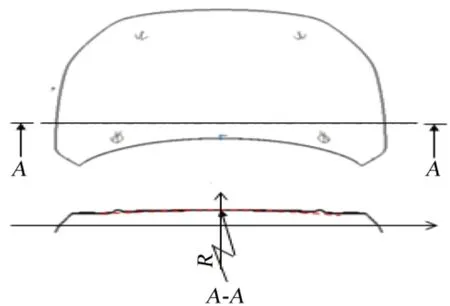

发动机盖外板的刚度与强度都与截面对中心轴的惯性矩成正比,惯性矩与材料厚度成正比,同时与截面形状有关,将发动机盖外板垂直车身X轴的截面拟合成一段圆弧,如图11所示。

图11 发动机盖外板截面

由惯性矩公式Ix= ∫Ay2dA,可知该截面对中心轴惯性矩与截面面积和截面Y向长跨度成正比,而截面面积与材料的厚度成正比。假定发动机盖板两侧边界不变,Y向的跨度与预期截面的半径成反比。一般情况下,发动机盖外板厚度均为0.7 mm,因此决定其刚度和强度的关键因素是截面曲率半径R。通过比较多个车型,发现R<8 500 mm 时,其刚度满足评判要求。

该发动机盖外板的前风挡附近垂直车身X轴的截面半径为R10 050 mm,经过调整后,垂直车身X轴的截面半径为R8 500 mm,如图12 所示。模具经过重新加工后,发动机盖外板的刚度提升明显。

图12 发动机盖外板改善方案

5 结束语

零件的刚度与厚度、形状(截面惯性矩)及弹性模量成正比,与材料的屈服强度无关。增加拉深减薄率会增大材料的屈服强度,同时会减小截面惯性矩,因此无法提升零件刚度,该方法不能解决冲压件刚度弱的问题。设计发动机盖外板时要充分考虑外板刚度,通过提升造型曲率来增大截面惯性矩,保证成形零件刚度。