双软轴变速操纵舒适性研究

2016-05-05巨黎波曹宏涛

巨黎波,曹宏涛

(1.陕汽集团宝鸡华山工程车辆有限责任公司,陕西 宝鸡 721013;2.陕汽集团陕西汽车集团有限责任公司,陕西 西安 710200)

双软轴变速操纵舒适性研究

巨黎波1,曹宏涛2

(1.陕汽集团宝鸡华山工程车辆有限责任公司,陕西 宝鸡 721013;2.陕汽集团陕西汽车集团有限责任公司,陕西 西安 710200)

摘 要:中卡汽车目前多采用双软轴操纵机构,行业内普遍存在换位、挂档相对沉重问题。驾驶员长期驾驶,易驾驶疲劳,存在安全驾驶隐患,严重时车毁人亡,文章通过对变速操纵系统的换位力、挂档力的分析计算,系统介绍变速操纵系统设计方法,明确造成换位、挂档沉重的根本原因,提高驾驶员变速操纵舒适性。

关键词:软轴;操纵机构;换位摇臂;换位力;挂档力;选档轴;挂档轴

10.16638/j.cnki.1671-7988.2016.03.007

CLC NO.: U461.4 Document Code: A Article ID: 1671-7988(2016)03-22-03

前言

软轴变速操纵系统因其结构简单,操纵灵活,在整车布置时有效避免与其它系统的干涉,节约布置空间等优点在中卡上得到了普遍应用。在车辆行驶中,驾驶员通过操纵杆对变速箱档位的控制来实现整车车速的控制,这一高频动作,易产生驾驶疲劳,造成不安全事故,直接影响驾驶员对车辆的评价。随着社会的发展,变速操纵舒适性越来越成为司机师傅们购车的硬性指标之一。目前,行业内变速操纵舒适性的提高,主要凭借经验和零部件对比试验的方法,缺乏系统的分析计算,找不到其根本原因,目标值和改进方法欠缺,不利于变速操纵系统零部件的选型和整体操纵性能的提升。

1、变速操纵系统计算

软轴操纵系统由操纵手柄、操纵机构、软轴、变速箱组成,整车厂家需从厂家购买各零部件进行匹配安装,各零部件如何选择?没有合理分析计算,只能盲目匹配安装,然后更换零部件对比分析势必费时费力,延长整车开发周期。本文通过对操纵手柄处换位力、挂档力的计算,分析各零部件是否满足设计要求,提出更改方案。

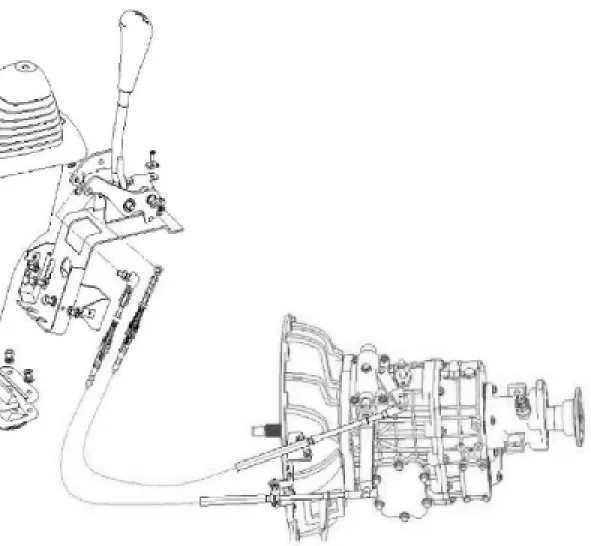

图1

1.1 挂档力计算

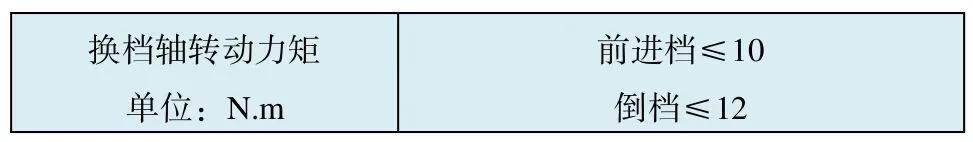

1.1.1 变速箱换档轴转动力矩,此指标由变速箱厂家提供,同一款变速箱在好几个整车厂装配,除特殊要求外,一款变速箱挂档轴转动力矩值一定,本文以万里扬5T40变速箱为例:

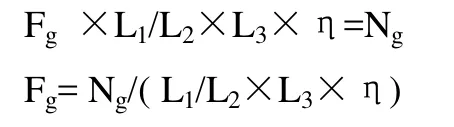

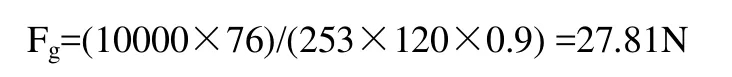

1.1.2 挂档软轴传递效率按国家标准[1]试样负载η应不低于70%;本文以软轴厂家提供的参数,负载传递效率因大于75%,取值75%计算,得操纵手柄处挂档力大小为:

(Fg:操纵手柄挂档力;L1:操纵手柄上端面至操纵杆底部长度;L2:操纵机构挂档臂长度;L3:变速箱挂档摇臂长度;η:软轴传递效率;Ng:变速箱挂档轴转动力矩;)

以公司一款操纵机构为例,实际测得数值:L1=253mm,L2=76mm,L3=120mm,取η=0.75,Ng=10N.m

将数值带入上式得操纵手柄挂档力:

1.2 换位力计算

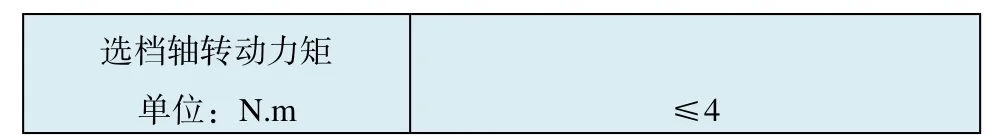

1.2.1 变速箱选档轴转动力矩,此指标由变速箱厂家提供,同一款变速箱在好几个整车厂装配,除特殊要求外,一款变速箱选档轴转动力矩值一定,本文以万里扬5T40变速箱为例:

1.2.2 换位软轴传递效率按国家标准[1]试样负载η应不低于70%;本文以软轴厂家提供的参数,负载传递效率因大于75%,取值75%计算。

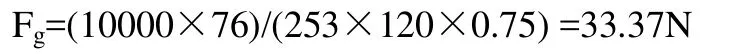

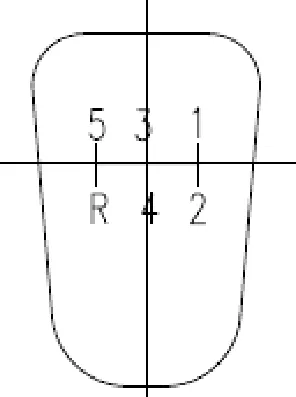

操纵手柄档位布置如图2:

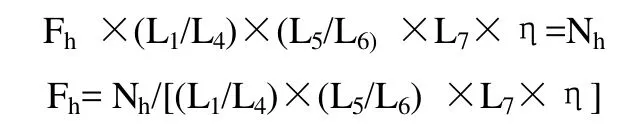

操纵手柄处换位力大小为:

(Fh:操纵手柄换档力;L1:操纵手柄上端面至操纵杆底部长度;L4:操纵杆距操纵机构换位臂长度;L5:换位支持点距操纵换位旋转轴长度;L6:操纵机构换位摇臂长度;L7:变速箱换位摇臂长度;η:软轴传递效率;Nh:变速箱选档档轴转动力矩;)

图2

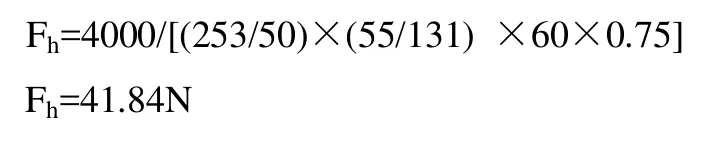

按2.1.2实际测得数值:L1=253mm,L4=50mm,L5=55mm,L6=55mm,取η=0.75,Nh=4N.m

将数值带入上式得操纵手柄换位力:

2、变速操纵系统数据分析

2.1 换位力大小确定

国家操纵力标准要求换位力≤100N[2];从上述计算车辆换位力41.84N,此力驾驶员感觉沉重,操纵力过小则不易控制,操纵力过大则引起疲劳。依据变速杆操纵力舒适性评价:操纵力<11.4 ~15.6N或>20.2~24.4N,驾驶员感觉舒适;15.6≤操纵力≤20.2 N时,驾驶员感觉很舒适[3]。

故:变速操纵操纵力取18N。

2.2 软轴传递效率的确定

[QC-T29101-1992-汽车用操纵拉索总成]中要求:试样负载η应不低于70%;行业标杆厂家软轴传递效率均>90%;上述软轴厂家提供技术要求≥75%,传递效率偏低,软轴需更换。

故:轩德9系软轴传递效率设计要求≥90%,理论计算按90%计算。

2.3 变速箱选档轴转动力矩的确定

经与万里扬确定,5T40变速箱匹配的整车厂选档轴转动力矩均为4N.m。为了零部件通用性,售后的方便性,此指标保持同其它整车厂一致,不做改动。

故:选档轴转动力矩取:4N.m。

2.4 换位摇臂安装孔距确定

当Nh=4N.m η=0.9 Fh=18N 操纵机构按上述状态计算,代入数值变速箱换位安装孔距得:

当L7=116mm时,换位操纵力18N,满足舒适性要求,因挂档清晰度越高,要求换位安装孔距越小,试验对比和换位行程的计算(此文主要为轻便性舒适性,故不做详细计算),换位摇臂安装孔距40mm时,档位清晰度高,故:换位摇臂安装孔距取40mm。

2.5 操纵机构换位传动比校核

将以上数值带入换位力计算公式,得操纵机构本身换位传动比:

实际测得操纵机构本身换位传动比i=2.12,操纵机构本身换位机构偏小4.05,需改进。

2.6 操纵机构换档传动比校核

2.6.1 经万里扬确实,变速箱挂档转动力矩,前进挡挂档转动力矩10N.m,软轴传递效率按90%计算,此时挂档操纵力为:

大于驾驶员舒适最大值24.4。

2.6.2 驾驶员挂档力按18N计算,得操纵机构本身换档传动比:

实际测得操纵机构本身挂档传递比i=2.12,操纵机构本身挂档机构偏小3.02,需改进。

3、结语

文章对变速操纵系统换位力、挂档力给出了明确的计算方法,通过计算确定变速操纵沉重的真正原因,方便优化改进和品质提升,大大缩短新产品开发周期。

变速操纵系统分析计算方法提出,符合卡车行业的发展,随着卡车司机对舒适性要求的提高,此方法将在车辆匹配软轴变速操纵时得到普遍的应用。

参考文献

[1] 汽车用操纵拉索总成.QC-T29101-1992.

[2] 低速货车操纵机构的位置、最大操纵力和操纵方法,GB/T23916 -2009.

[3] 张大伟.基于统计学习理论的汽车操纵装置操纵力舒适性研究:[学术论文],2011.

Study on the comfort of the double flexible shaft transmission system operation

Ju Libo1, Cao Hongtao2

(1.Shaanqi Group Baoji Huashan Engineer Vehicle Co., Ltd., Shaanxi Baoji 721013;2.Shaanqi Group Shaanxi Automobile Group Co., Ltd, Shaanxi Xi'an 710200)

Abstract:At present, most medium-sized trucks use double soft shaft operating mechanism.The industry is widespread transposition and shift are relatively heavy.Drivers driving for a long time, easy to fatigue driving, driving safety problem, Serious cases can lead to fatal car crash, this article through to the transposition force of variable speed control system, shift force analysis and calculation, this paper introduces the design method of variable speed control system, Clearly points out the root cause of transposition and shift heavy , Improve the comfort of the driver speed control.

Keywords:Flexible shaft;Control mechanism;Transposition rocker arm;Transposition force;Shift force;Selector shaft; Shift shaft

作者简介:巨黎波,助理工程师,就职于陕汽集团宝鸡华山工程车辆有限责任公司,从事变速操纵、离合系统的设计开发工作。

中图分类号:U461.4

文献标识码:A

文章编号:1671-7988(2016)03-22-03