某发动机油气分离器布置方案优选研究

2016-05-05宮晓娥于贵芙周祥

宮晓娥,于贵芙,周祥

(华晨汽车工程研究院动力总成设计处,辽宁 沈阳 110141)

某发动机油气分离器布置方案优选研究

宮晓娥,于贵芙,周祥

(华晨汽车工程研究院动力总成设计处,辽宁 沈阳 110141)

摘 要:文章针对某款发动机的两种不同布置方式的油气分离器方案应用STAR CD软件进行模型的压力损失和速度场分析,并进行发动机台架进行曲轴箱压力和油气分离效率的对比分析。分析结果和试验结果同时证明,两种方案的压力损失和速度场相近,分离效果均满足设计要求;但相比较而言,方案二更高的压力损换来了更好的油气分离效果。

关键词:发动机;油气分离器;压力损失;分离效率

10.16638/j.cnki.1671-7988.2016.03.006

CLC NO.: U464.9 Document Code: A Article ID: 1671-7988(2016)03-20-03

前言

发动机在运转过程中,由于燃烧室高压、活塞及活塞环与缸体之间存在间隙、活塞环开口,造成曲轴箱窜气,窜气中除了残余燃油和燃烧产生的废气和炭黑外,还有不少机油[1]。为确保发动机的可靠性,以及降低发动机由窜气造成的排放问题,必须采用曲轴箱通风系统,将这些富含碳氢化合物的窜气引入进气系统中回收利用。特别是为了避免进气系统的污染而引起的排放增加,在曲轴箱通风系统中必须设置油气分离器将不同尺寸的机油油滴进行分离和回收。油气分离器的压力损失和分离效率直接影响发动机的可靠性、经济性。随着排放法规的日益严格,对油气分离器的分离效率提出了越来越高的要求。因此,很有必要对油气分离器的压力损失和分离效率进行重点研究。我们运用STAR CD软件对油气分离器的压力损失和速度场进行分析,并结合台架试验的结果,对已有分离结构方案进行对比分析。

1、油气分离器方案对比

对某款发动机,我们所设计的油气分离器方案有两种:

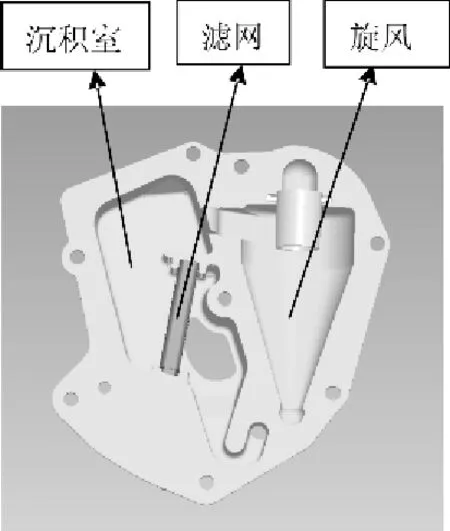

方案一:油气分离器布置在链轮室盖上,利用链轮室盖铸造分离器一部分结构,和油气分离器盖组合形成。该油气分离器共有三级分离结构:滤网、沉积室和旋风。来自曲轴箱的混合窜气进入油气分离器首先经过滤网,窜气内部分油滴吸附在滤网上,沿回油管路回到油底壳,剩余油气进入到沉积室。油气进入沉积室时,此时气体速度非常慢,部分油粘在沉积室的内壁上,沿回油管路回到油底壳。油气沿着切线方向以很高的速度进入旋风[2],由于离心力的作用从旋转气流中被甩向内壁后分离出来,分离出来的机油沿回油管进入缸体的回油道,流回油底壳。结构示意图如图1。

图1 结构示意图(方案一)

图2 结构示意图(方案二)

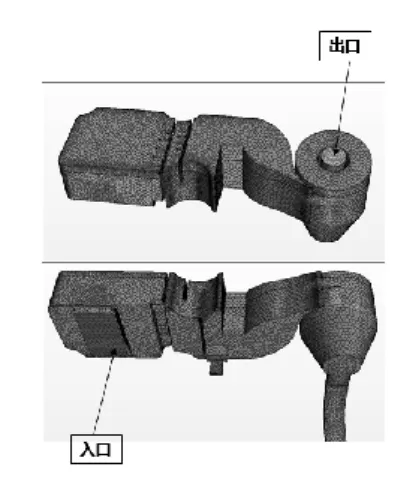

方案二:油气分离器为独立零件,安装在气门室罩上,同方案一相似,共有三级分离结构:迷宫、沉积室和旋风。来自曲轴箱的混合气首先经过孔板,由于油滴和气体二者密度不同,较大的油滴在流动中受惯性作用撞击到孔板前挡板上被吸附下来。剩余的混合气先后进入沉积室和旋风室,分离过原理同方案一。结构示意图如图2。

2、油气分离器的稳态CFD分析

图3 CAE模型(方案一)

图4 CAE模型(方案二)

对于两种不同的油气分离器方案,采用相同的曲轴箱窜气量边界条件(45L/min),其中方案一油气分离器滤网尺寸较小,在数模处理时进行了简化,模型设置进气速度均设置为垂直于进气面,并将油气分离器内腔数模的入口延长。对两种油气分离器方案进行网格划分如图3和图4。通过分离器内腔数模可以发现两个油气分离器方案有尺寸几乎相同的旋风分离器,主要区别是根据布置方案不同而采用不同布置方向的滤网和沉积室。

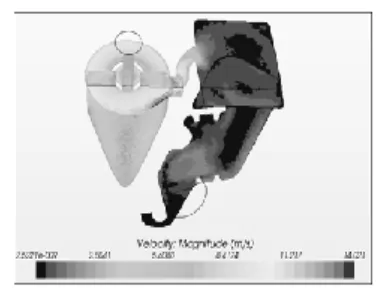

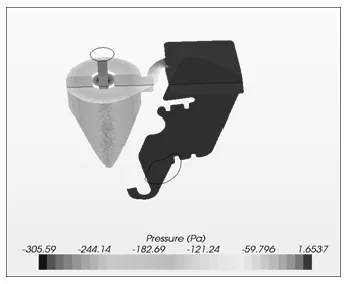

对已处理好网格的油气分离器内腔数模采用不可压缩气体(恒定密度),稳态,分离流设置计算[3],两种结构油气分离器的速度场计算如图5和图6;压力场计算结果如图7和图8。

图5 速度分布图(方案一)

图6 速度分布图(方案二)

图7 压力分布图(方案一)

图8 压力分布图(方案二)

通过软件分析结果可明显看出,曲轴箱窜气在旋风分离器结构前气体线速度达到最大,高速气体进入旋风结构利用离心率将混合气体内油滴分离至旋风结构侧壁,并在旋风结构底部聚集回收。由于两种油气分离器结构尺寸上的差异导致二者的最大线速度和整体压损存在不同,方案二的压力损失为500pa,明显大于方案一的压力损失283pa,但方案二也在旋风入口处获得了比方案一14.021m/s更大的入口线速度19.71m/s。根据旋风式油气分离器结构对分离效率的影响[4],方案二会获得比方案一更好的分离效果。

3、油气分离器的台架试验

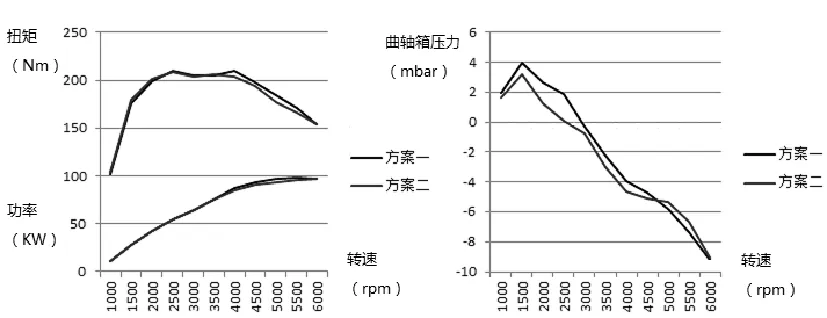

使用同一试验台架和发动机,对两个方案的油气分离器进行实物台架试验测试。分别测试两种不同机油量(最小机油量和最大机油量+20%)条件下的发动机功率扭矩参数和曲轴箱压力,试验结果如图9和图10。

图9 最小机油量+常规活塞漏气量

两种方案的油气分离器在不同机油量条件下,发动机的功率扭矩基本一致,在高速段4500rpm~6000rpm,方案一的功率扭矩略高于方案二。两种方案的曲轴箱压力都低于10mbar的设计目标,转速4500rpm以下,方案二的曲轴箱压力更低一些,转速在高速段方案一的曲轴箱压力比方案二更低一些。

图10 最大机油量+20%和常规活塞漏气量

而对油气分离器另一项重要的衡量指标就是分离效率,其计算公式如下:

η——分离效率;

mx——经过油气分离器后逃逸机油量;

m0——混合窜气机油总量。

为计算分离效率,须规定试验工况及采样时间,本试验采用了一组组合工况运行4小时作为试验条件。首先在规定试验条件下对发动机不安装任何分离装置,测量将曲轴箱内的油气混合气体的含油总量(即引入油量),发动机运行4小时后测量到绝对过滤器中的机油的重量m0=18.92g;然后分别将两种油气分离器安装在发动机上,让曲轴箱内的油气混合气正常经过油气分离器,并对发动机运行4小时油气分离器出口气体接入到绝对过滤器中测量逃逸机油含量,分别测量到逃逸机油重量m1=8.16g、m2=3.36g。根据公式1可计算两种方案的分离效率为η1=56.87%,η2=82.24%。该试验结果也验证了之前所提到方案二会获得比方案一更好的分离效果的论点。

4、结论

通过对油气分离器的压力损失和速度场CFD计算以及台架试验验证分析,可以得出以下结论:

a.油气分离器的压力损失和旋风入口的速度越高,分离效率越高,方案二要优于方案一。

b.两种方案油气分离器的曲轴箱压力都满足要求,虽然方案二的压力损失高于方案一,但是在大部分转速段方案二的曲轴箱压力要低于方案一,说明方案二与该发动机曲轴箱通风系统匹配的更好。

参考文献

[1] 王骏.曲轴箱强制通风系统构成和发展趋势.[J]柴油机设计与制造.2012年第2期.第18卷 57-64页.

[2] 黄阔,蒋升龙,袁兆成.车用发动机油气分离器的设计匹配.[J]汽车技术.2012年.第3期 32-34页.

[3] STAR-CCM+ 基础培训教程.[M]CDAJ CHINA.

[4] 杨鑫,冯健美,赵垚澎,畅云峰.旋风式油气分离器结构参数对分离效率影响的数值模拟.[J]中国工程热物理学会学术会议论文编号116227.

Research on Optimum Selection of Plan for Engine Oil separator

Gong Xiaoe, Yu Guifu, Zhou Xiang

( Brilliance Auto R&D Center, Power Train Design section, Economical and Technology Development Zone, Liaoning Shenyang 110141 )

Abstract:In view of two plans for oil separator, the analysis of pressure and velocity was studied by STAR CD software, and the research on bench test of engine crankcase pressure and oil separator efficiency was studied in this paper.Though Analysis results and experimental results, The pressure loss and velocity field of the two plan are similar, and meets the design requirements.But plan two have greater pressure loss and better oil gas separation effect.

Keywords:engine; oil separator; pressure lose; separation efficiency

作者简介:宮晓娥,就职于华晨汽车工程研究院动力总成设计处。

中图分类号:U464.9

文献标识码:A

文章编号:1671-7988(2016)03-20-03