基于多种维护方式的地铁车辆设备预防性维护策略及维护模型

2016-04-10刘志龙杜维鑫蒋祖华

王 红,刘志龙,杜维鑫,蒋祖华

(1.兰州交通大学 机电工程学院,甘肃 兰州 730070;2.上海交通大学 机械与动力工程学院,上海 200240)

地铁车辆设备良好的技术状态是保证车辆安全运行的关键。由于车辆设备的结构复杂,在进行设备的维护过程中往往采用多种维护方式以保证其运用的可靠性。同时,为了提高维护的可操作性,主要采用等周期的维护策略。基于地铁车辆设备现行的维修背景,通过科学决策,实现多种维护方式实施间隔的协调,制定合理且贴近实际的维护计划,具有重要的现实意义。

目前有关预防性维护方式的多样性研究是设备维护领域的一个研究热点。文献[1—6]基于简单维修和更换2种预防性维护方式进行了设备的维护策略研究。文献[7]以地铁车门的锁闭机构为研究对象,引入检查和维修2种方式,并以可用度为约束,对锁闭系统的维修周期进行了优化研究。文献[8—9]结合列车运用计划,对车辆整车的维修方案进行了建模分析。这些研究尽管对预防性维护方式的多样性有所涉及,但是涉及的预防性维护方式较少,未能充分考虑预防性维护方式多样化对预防性维护策略的影响,致使维护模型的适用性不强,无法满足具有多种维护方式背景下车辆设备的维护需求。文献[10]基于维护方式的多样性,通过多种维护方式对生产设备的维护策略进行了研究,为生产系统的维护决策提供了重要的理论支持。文献[11]结合非完美维护理论和多种维护方式对地铁车辆转向架系统的维修计划进行了优化研究。文献[10—11]虽然考虑了设备维护方式的多样化,但是忽略了不同维护方式实施间隔的协调问题,导致出现维护不足或维护过度而使维护成本增加,同时还降低了维护操作的可执行性。

本文以地铁车辆某设备为例,基于维护方式的多样性,综合考虑保养、简单维修和更换等多种维护方式,结合等周期和变周期的维护策略,并通过非完美维护理论,建立地铁车辆单设备的预防性维护模型。以设备维护成本率最小为决策目标,以简单维修次数和保养周期为决策变量,制订设备在1个更换周期内的维护计划。

1 预防性维护的方式及建模假设

车辆设备的预防性维护方式包括保养、简单维修和更换3种。保养是指对设备进行清洗和除尘等简单维护,维护成本低;简单维修是对设备内的易磨耗件和易坏件进行修理或更换,可及早排除故障隐患;更换可使设备恢复至全新状态,彻底消除故障隐患,但费用较高。在车辆的正常运用过程中,由于保养简单且频繁,往往采用等周期策略以提高其可执行性,但是随着车辆运行里程的增加,设备的性能会逐渐衰退,当设备状态达到简单维修的条件时,需及时通过简单维修改善设备的性能和保证设备的运用可靠性。当通过简单维修已无法有效改善设备状态时可更换设备,以避免设备因性能过度衰退而影响行车安全。

为了简化计算,对模型的建模背景作如下假设。

(1) 设备从全新状态开始工作,初始役龄为零;

(2) 设备的预防性维护工作都在正常的停机状态下进行,不会造成附加的停机损失;

(3) 设备的预防性维护方式包括保养、简单维修和更换,其中保养对设备故障率变化无影响;

(4) 不同维护方式会产生不同的维护效果,保养后设备状态“修复如旧”,简单维修后设备状态“修复非新”,更换后设备状态“修复如新”;

(5) 设备的非预期故障是可修复的,且采用最小修复,修复后设备仅能恢复至故障前的状态;

(6) 由于威布尔分布适应能力强,而且使用广泛,故设备的故障率函数采用二参数的威布尔分布。

2 维护模型推导

2.1 维护策略的提出

设备的可靠度由故障率函数、工作时间的起始点和结束点共同决定。当故障率函数和工作时间起始点确定时,时间结束点则是可靠度变化的唯一影响因素。根据相关资料[12]可知,地铁车辆设备的可靠度函数R(t)的表达形式为

(1)

式中:λ(t)为设备的故障率函数;t1和t2分别为工作时间的起始点和结束点。

对式(1)进行变换可得

(2)

设R0为地铁车辆设备进行预防性维护的可靠度阈值。随着役龄的增加,设备的可靠度下降。当设备的可靠度R(t)=R0时,要对设备进行必要的简单维修。当采用不同的维护方式时,设备故障率函数会遵循不同的演化规则,维护前后设备故障率函数之间的关系可定义为

(3)

式中:λi(t)为第i次预防性维护后设备的故障率函数;λ1(t)为设备的初始故障率函数;Ti为第i-1次与第i次简单维修之间的时间间隔(简称维修间隔);ai为第i次简单维修的役龄递减因子;bi为第i次简单维修的故障率递增因子。

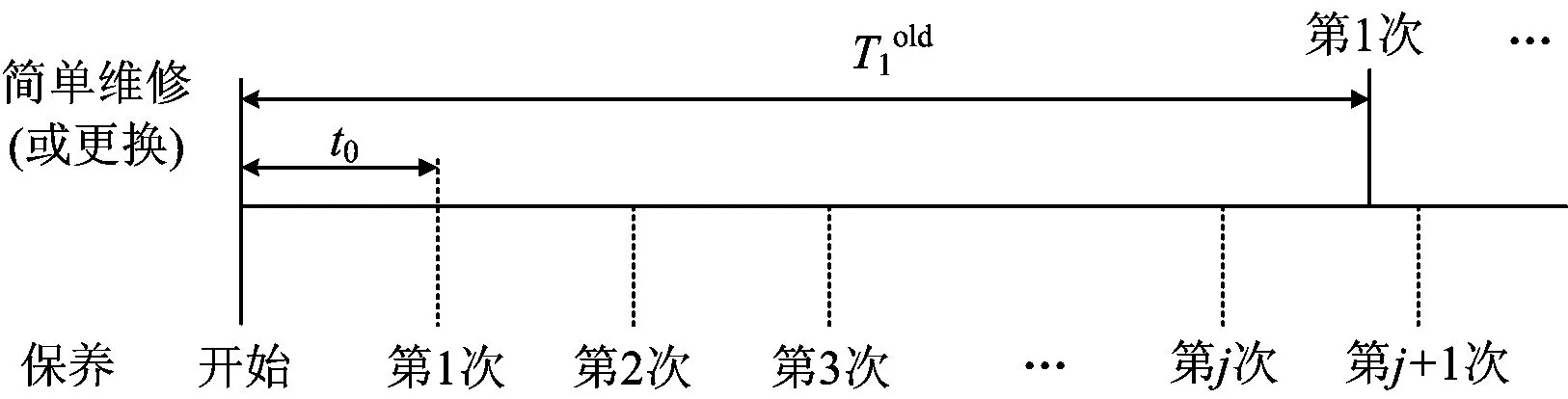

在每个简单维修周期内可能存在多次保养,当设备可靠度下降到阈值R0时,简单维修的时间点可能位于2次保养之间,对于这种情况,为了提高简单维修的可操作性,需要对设备的简单维修时间点进行调整。调整分为2种情况:提前维修和延迟维修。提前维修是指在高于可靠度阈值时对设备进行简单维修,这种维修可降低故障风险,但会造成维修浪费;延迟维修是指低于可靠度阈值时对设备进行简单维修,这种维修可使上次的维修出现增值,但会增大设备的故障风险。在实际维修过程中,简单维修的小范围延迟可以容忍,但大范围延迟不可容忍。

图1 第1次简单维修示例

从图1可见,当设备可靠度第1次达到阈值R0时,正好位于第j次和第j+1次保养之间。则由式(2)可得

(4)

(5)

(6)

(7)

(8)

(9)

(10)

2.2 成本函数的建立

1) 维护成本

设备的维护成本包括预防性维护费用和非预期故障引起的事后维修费用,其中预防性维护费用又包括保养费用、简单维修费用和更换费用,则在1个更换周期内的维护成本为

(11)

2) 简单维修效用变动成本

(12)

(13)

3) 简单维修延迟惩罚成本

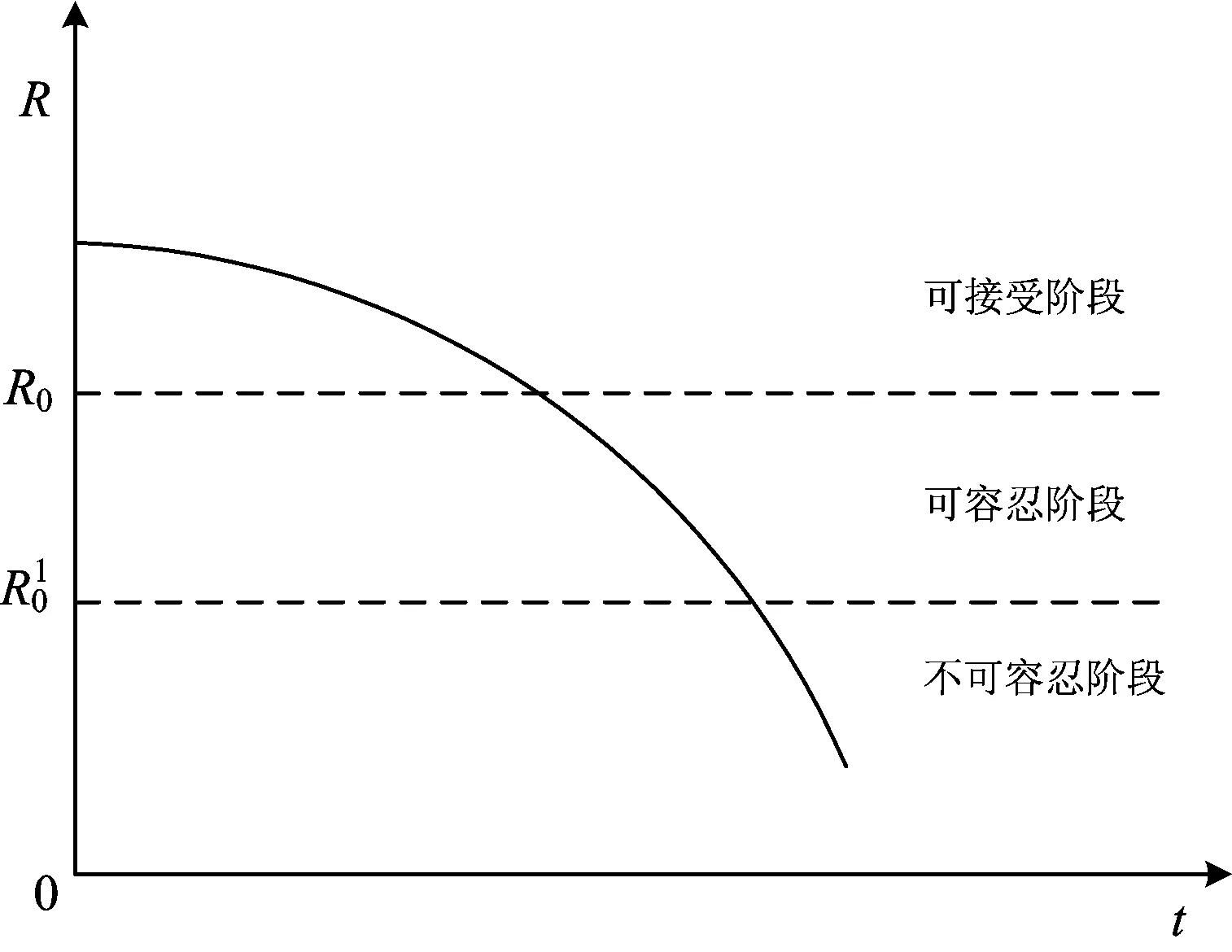

图2 设备状态的划分

由于设备状态会随其工作役龄的增加而下降,一旦设备可靠度低于可靠度阈值,设备会在不允许的状态下强行工作,即简单维修发生延迟,强行工作的时间越长,设备的状态越差,对行车安全的影响也越大。为了减小维修延迟对车辆运行安全的影响,采用延迟惩罚的方法来缩短延迟时间,降低故障率,保证行车安全。借鉴文献[15]中分阶段描述满意度的隶属度函数建模思想,依据地铁车辆设备状态的划分原则,采用设备可靠度的分段隶属度函数,来反映维修延迟对维护目标的影响,所设计的线性惩罚隶属度函数g(i)为

(14)

式中:Ri为进行第i次简单维修时设备的可靠度;u为延迟加速惩罚因子(u>1)。

由式(14)得到设备延迟维修的惩罚隶属度函数图,如图3所示。

图3 惩罚隶属度函数图

设备的延迟维修惩罚成本CET为

(15)

式中:Cb为延迟维修的基本惩罚成本。

则设备在更换周期内的维护成本率为

(16)

2.3 目标函数的建立

地铁车辆采用列检、月检、定修、架修和厂修的多级维修机制,其中列检和月检属于低级别维护,定修、架修和厂修属于高级别维护。由于运营条件和运营环境的不同,不同的地铁公司在车辆低级别维护的设置上会存在差异,以某型地铁车辆的具体修程为例,其低级别维护包括列检、双周检和3月检。由于低级别维护基本属于保养性质的维护,故取列检周期1d和3月检周期90 d作为保养周期t0的上下限,即t0[min]=1 d,t0[max]=90 d,同时为了保证设备的维护计划和整车的维修机制一致,保养周期t0必须是列检周期的整数倍。结合实际情况,车辆设备不可能无限期工作而不进行更换,随着设备性能的衰退,为保证设备维护的可靠性和经济性要求,对简单维修次数N给定1个适当的搜索范围,寻求其最佳的简单维修次数。以地铁车辆设备1个更换周期内的维护成本率CR最小为目标函数,以简单维修次数N和保养周期t0为决策变量,建立的维护模型(维护计划)为

(17)

s.t.

1≤N≤Nmax

t0[min]≤t0≤t0[max]

3 数值验证

在求解计算过程中,为避免出现局部最优解,将简单维修次数N的上限设为20次,则搜索范围分别为1≤t0≤90和1≤N≤20,搜索步长均为1,维护模型目标函数的仿真结果见表1。

表1 维护模型目标函数的仿真结果

从表1可见:设备维护成本率最小为21.47元·d-1,其对应的(N,t0)最佳组合为(4, 17),即最佳的维修次数为4次,最优保养周期为17 d;对设备共进行10次保养,设备的更换周期为170 d,其中在第3,6和8次保养时要对设备进行简单维修,在第10次保养时对设备进行更换。随着简单维修次数的增加,其对应的最优保养周期呈递减趋势。设备的最佳维护计划如图4所示。

图4 设备的最佳维护计划

从图4可见:由于保养比较频繁,将保养周期设置为等周期可充分发挥其操作方便的优势。采用变周期的简单维修,在工作初期,简单维修周期长,可充分利用设备的可靠性价值,减少维修浪费;在工作后期随着役龄和简单维修次数的增加,设备的衰退速度加快,缩短简单维修周期可避免设备因维护不足而导致故障风险的增加。

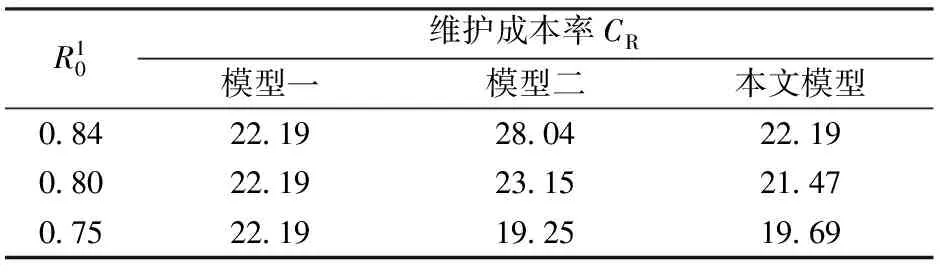

为了验证该维护模型的有效性和适用性,分别建立设备的简单维修提前和延迟模型,进行对比研究。模型一为设备的简单维修均提前;模型二为设备的简单维修均延迟。表2为模型一和模型二的维护计划表,表3为模型一和模型二与本文维护模型的对比分析。

表2 模型一、模型二的维护计划表

表3模型一、模型二的更换周期和维护成本率及与本文模型的比较

维修模型更换周期Lnew更换周期变化rp(Lnew)维护成本率CR维护成本率变化rp(CR)模型一160↑375%2219↓324%模型二176↓340%2350↓725%

注:rp(Lnew)=[Lnew(模型一)-Lnew(本文模型)]/Lnew(模型一);rp(CR)=[CR(模型一)-CR(本文模型)]/CR(模型一);模型二的求解与模型一相同。

从表2可见:模型一的保养周期较长,而模型二的保养周期较短,主要是因为前者存在提前维修,更容易保证设备的可靠性,而后者属于延迟维修,为避免维修过度延迟使设备故障风险增大,影响行车安全,故缩短保养周期,以加强对设备的监管,这符合实际的维修规律。

从表3可见:与模型一相比,本文模型中设备的更换周期延长,维护成本率降低;与模型二相比,本文模型中设备的更换周期缩短,但是仍能降低维护成本率。本文模型的更换周期介于模型一和模型二之间,这与实际情况相符合,从而验证了本文维护模型的合理性。由于模型一会造成维修浪费,模型二会增大设备的故障风险,本文模型通过整合模型一和模型二,避免了过度的维修浪费和维修不足,节约了维护资源,降低了维护成本率,保证了设备维护的经济性要求。

表4 不同可容忍度下的仿真结果

4 结 语

本文提出了1种适用于地铁车辆设备的维护模型,通过设备的运用可靠度将保养、简单维修和更换结合起来,使简单维修周期由可靠度阈值和保养周期共同决定,实现了不同维护方式实施间隔的协调性,结合等周期和变周期的维护策略,既保证了设备的运用可靠性,又增强了维护操作的可执行性。与简单维修在不同操作时机下的维护模型对比,结果表明,本文提出的维护模型能够有效地降低维护成本,得到合理的维护计划,可为车辆设备的维护决策提供重要的理论支持。然而本文仅是从单设备层面进行了研究,对于多设备复杂系统的维护问题,还有待于进一步深入研究。

[1]LIAO Wenzhu,PAN Ershun,XI Lifeng. Preventive Maintenance Scheduling for Repairable System with Deterioration [J]. Journal of Intelligent Manufacturing,2010,21(6):875-884.

[2]KHATAB A, AIT-KADI D, REZG N. Availability Optimization for Stochastic Degrading Systems under Imperfect Preventive Maintenance [J]. International Journal of Production Research,2014,52(14):4132-4141.

[3]ZHOU Xiaojun,XI Lifeng,JAY Lee. Opportunistic Preventive Maintenance Scheduling for a Multi-Unit Series System Based on Dynamic Programming [J]. International Journal of Production Economics,2009,118(2): 361-366.

[4]XIA Tangbin,XI Lifeng,ZHOU Xiaojun,et al. Dynamic Maintenance Decision-Making for Series-Parallel Manufacturing System Based on MAM-MTW Methodology [J]. European Journal of Operation Research,2012,221(3):231-240.

[5]SBIHI M,VARNIER C. Single-Machine Scheduling with Periodic and Flexible Periodic Maintenance to Minimize Maximum Tardiness [J]. Computers & Industrial Engineering,2008, 55(4):830-840.

[6]XIA Tangbin,XI Lifeng,ZHOU Xiaojun,et al. Condition-Based Maintenance for Intelligent Monitored Series System with Independent Machine Failure Modes [J]. International Journal of Production Research,2013,51(15):4585-4596.

[7]吕德峰,过秀成,孔哲,等. 基于可用度的地铁车辆维修检查间隔优化方法 [J].东南大学学报:自然科学版,2011,41(4):877-881.

(LÜ Defeng,GUO Xiucheng,KONG Zhe,et al. Maintenance Inspection Interval of Metro Vehicle Based on Availability [J]. Journal of Southeast University:Natural Science Edition,2011,41(4):877-881. in Chinese)

[8]王忠凯,史天运,张惟皎,等.动车组运用计划和检修计划一体化编制模型及算法 [J].中国铁道科学,2012,33(3):102-108.

(WANG Zhongkai,SHI Tianyun,ZHANG Weijiao,et al. Model and Algorithm for the Integrative Scheduling of EMU Utilization Plan and Maintenance Plan [J]. China Railway Science,2012,33(3):102-108.in Chinese)

[9]王莹,刘军,苗建瑞. 基于列生成算法的动车组检修计划优化 [J]. 中国铁道科学,2010,31(2):115-120.

(WANG Ying,LIU Jun,MIAO Jianrui. Column Generation Algorithms Based Optimization Method for Maintenance Scheduling of Multiple Units[J]. China Railway Science,2010,31(2):115-120. in Chinese)

[10]金玉兰. 生产系统有限时间区间弹性周期预防性维修策略研究[D]. 上海:上海交通大学,2009.

(JING Yulan. Research on Flexible-Interval Preventive Maintenance Policy in Finite Time Horizon for Production System [D]. Shanghai:Shanghai Jiaotong University,2009. in Chinese)

[11]孙超. 基于可靠性分析的轨道交通车辆转向架维修周期研究 [D]. 南京:南京理工大学,2014.

(SUN Chao. Research on Maintenance Cycle of Rail Vehicle Bogie Based on Reliability Analysis [D]. Nanjing: Nanjing University of Science & Technology,2014. in Chinese)

[12]梁开武. 可靠性工程 [M]. 北京:国防工业出版社,2013.

[13]周元辉. 基于变动作业计划的多设备系统维护决策研究 [D].上海:上海交通大学,2012.

(ZHOU Yuanhui. On Preventive Maintenance Strategy for Multi-Unit Systems under Changing Production Plan [D]. Shanghai: Shanghai Jiaotong University,2012. in Chinese)

[14]ZHANG Tao,JOHN Andrews,WANG Rui. Optimal Scheduling of Track Maintenance on a Railway Network [J]. Quality and Reliability Engineering International,2013,29(2):285-297.

[15]吴悦,汪定伟. 用遗传算法解模糊交货期下Flow Shop调度问题 [J]. 系统工程理论与实践,2000, 20(2): 108-112.

(WU Yue,WANG Dingwei. Flow Shop Scheduling with Fuzzy Due Dates Using Genetic Algorithm [J]. Systems Engineering-Theory & Practice, 2000, 20(2):108-112. in Chinese)