长江地铁隧道地下连续墙施工浇筑数值分析和试验研究

2016-04-10魏文晖王宝辉王志华王善谣魏林春

魏文晖,王宝辉,王志华,王善谣,魏林春

(1.武汉理工大学 道路桥梁与结构工程湖北省重点实验室,湖北 武汉 430070;2.上海隧道工程股份有限公司,上海 200082)

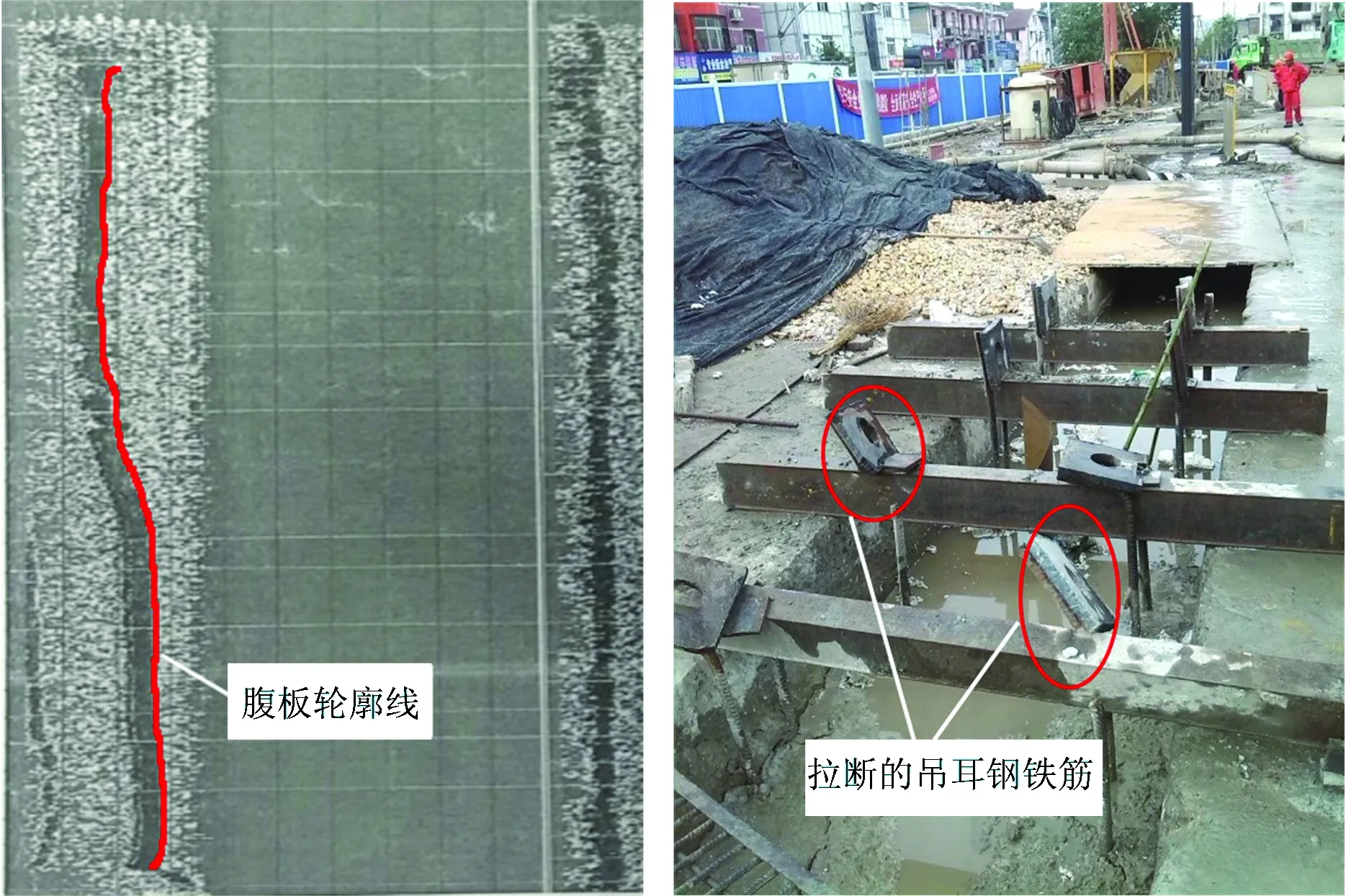

现浇地下连续墙是地铁隧道施工中常用的深基坑围护结构,具有刚度大、整体性好、防渗性强等优点。随着地下连续墙深度和宽度的逐渐加大,接头作为整个地下连续墙结构的薄弱环节,其所采用的形式在整个地下连续墙设计中有着重要的影响,其中,H型钢接头因其流水线路长、阻力大、止水效果好等优点在地下连续墙设计中得到了普遍采用,并取得了良好的工程效果[1]。然而,H型钢接头形式的使用也带来了一定的问题,即H型钢在施工浇筑过程中容易出现变形过大[2],尤其是对于超大、超深的地下连续墙。图1为地下连续墙浇筑完成后的超声波检测图,过大的H型钢变形难以保证连续墙之间的咬合,甚至直接影响后幅钢筋笼的沉槽吊装,阻碍地下连续墙施工的正常进行。此外,在地下连续墙浇筑过程中,还会出现吊耳钢筋轴力增大导致钢筋拉断的情况,如图2所示。

目前,大部分针对地下连续墙的研究都集中在地下连续墙施工结束后基坑开挖过程中地下连续墙整体的受力和变形分析[3-15],鲜有针对施工浇筑过程中地下连续墙受力和变形的研究。因此,施工浇筑过程中地下连续墙H型钢接头处变形、吊耳钢筋受力等关键技术问题是地下连续墙施工中亟待研究解决的问题。

图1地下连续墙超声波检测图2拉断的吊耳钢筋

本文利用有限元软件ANSYS对采用H型钢接头的地下连续墙施工浇筑过程进行三维数值分析,研究H型钢水平变形和吊梁支座反力变化规律,同时以武汉市长江地铁隧道为研究背景,进行现场试验研究,并与三维数值分析结果进行对比分析,验证数值分析方法的合理性和精度,为地铁隧道地下连续墙施工浇筑工程提供理论和技术支持。

1 工程背景

本文以武汉三阳路长江地铁隧道工程武昌工作井地下连续墙为研究对象。该工程位于武汉市秦园路下方,工作井平面尺寸为60 m×46 m(长×宽),围护采用1.5 m厚C35水下钢筋混凝土连续墙,接头形式采用H型钢接头,成槽设备采用铣槽机和液压抓斗成槽机配合施工。地下连续墙的钢筋笼规格为长56 m,宽5.65 m,厚1.38 m,上部通过由主筋外伸出的吊耳钢筋悬挂在吊梁上。H型钢外侧填充泡沫高度为56 m,厚度为0.3 m,现浇混凝土高度为h,填充石料高度为L,厚度为0.1 m,土层的相关参数取自相关工程地质勘察报告,地下连续墙浇筑示意图如图3所示。

图3 地下连续墙浇筑示意图(单位:m)

2 有限元模型

2.1 有限元模型中主要参数的确定

与基坑开挖过程中地下连续墙整体的受力和变形分析不同,地下连续墙浇筑过程中的受力和变形将受到现浇混凝土的直接影响。在浇筑过程中,现浇混凝土将产生收缩变形和凝固,其与钢筋笼之间的作用也变得更为复杂;同时,在护壁泥浆的影响下,填充石子的物理力学参数也将发生改变。因此,参数的取值、界面接触的模拟等是否合理,将直接影响三维数值模拟的精确性。

1)现浇混凝土的自生收缩变形

地下连续墙混凝土浇筑时间较长,在此期间混凝土自身会发生一定程度的收缩变形,从而影响H型钢的变形和吊梁支座反力。因此,选用文献[16]中建立的自生收缩变形模型进行模拟。该模型综合考虑了水胶比、矿物掺和料等因素的影响,如式(1)所示。

(1)

在ANSYS分析中,由于混凝土模拟单元SOLID65不具备模拟自生收缩变形的功能,但可以模拟温度变化产生的变形。因此,本文通过控制混凝土温度收缩应变使其与混凝土自生收缩应变相同,从而达到模拟混凝土自生收缩变形的效果。

2)现浇混凝土的弹性模量

在浇筑期间,现浇混凝土由于凝结作用,其弹性模量将随时间的推移而发生变化。因此,采用Kanstad改良弹性模量发展模型[17]进行模拟,如式(2)所示。

(2)

式中:Ect(t)为t时刻混凝土的拉伸弹性模量;Ect,28为混凝土养护28 d的拉伸弹性模量,C35混凝土取3.15×10-2Pa;s为试验常数,水泥混凝土取0.25;nE为拉伸模量随时间发展系数,取1.0。

3)填充石料的本构关系

施工浇筑过程中,变形的H型钢对外侧的填充石料将产生明显的挤压作用。因此,采用Drucker-Prager屈服准则,描述泥浆影响下填充石料的应力—应变关系,该准则在Mises屈服准则的基础上考虑了平均主应力对材料抗剪强度的影响,以及因屈服引起的体积膨胀,适用于颗粒状材料的模拟。

4)现浇混凝土的侧向压力

H型钢的主要变形是由现浇混凝土的侧向压力引起的。因此,采用双线性混凝土压力模型对H型钢侧面施加压力。双线性混凝土压力模型如式(3)所示[18]。

(3)

5)界面接触问题

地下连续墙浇筑过程中所涉及的界面接触主要包括:①H型钢底部砂袋与槽底土体之间的接触;②填充石料与外侧土体之间的接触。因此采用面—面接触模型对以上接触问题进行处理。面—面接触模型具有能够传递法向压力和切向摩擦力,不传递法向拉力的特点,并支持大滑动和摩擦的大变形,从而可以有效地模拟地下连续墙浇筑过程中的界面接触。

2.2 基本假定

做如下基本假定:

(1)连续墙施工中,混凝土浇筑速度为匀速;在同一单位时间段(取1 h)内浇筑的混凝土自生收缩变形和弹性模量变化是相同的;

(2)不考虑浇筑过程中混凝土温度变化产生的应变;

(3)填充石料为连续弹塑性体,采用D—P屈服准则,不考虑其因未压实而产生的空隙。

2.3 地下连续墙有限元模型

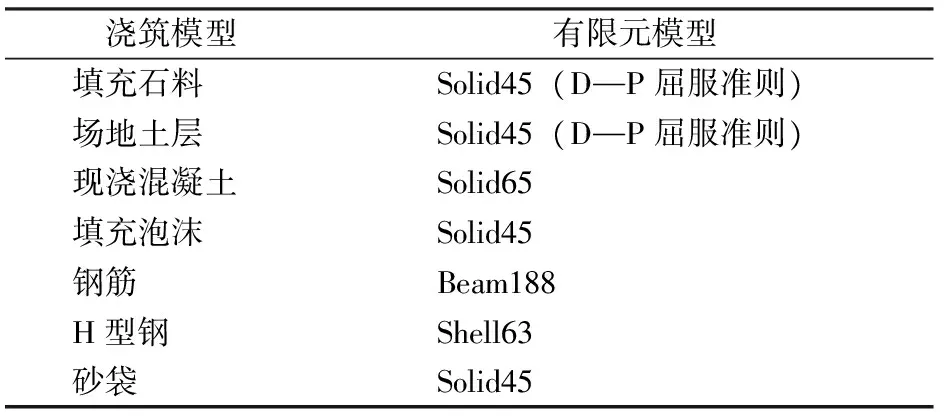

采用不同的有限元模型模拟地下连续墙的各个部分,具体见表1。填充泡沫的弹性模量通过对现场取样进行单轴压缩试验确定,为0.8 MPa。填充石料及场地土层的物理力学参数见表2,其中填充石料的弹性模量及内摩擦角因考虑了泥浆影响而进行了适当弱化。由此建立的地下连续墙有限元模型如图4所示。

表1 浇筑模型采用的有限元单元

表2 填充石料及场地土层的物理力学参数

图4 地下连续墙有限元模型

动态施工浇筑过程模拟:①整幅钢筋笼浇筑过程历时约为8 h,以每2 h为1个阶段将浇筑过程划分为4个阶段;②阶段1—阶段4的现浇混凝土高度分别为14,28,42,56 m,并考虑不同阶段下所浇筑的混凝土由于凝结时间不同而造成混凝土自生收缩变形和弹性模量的差异;③在H型钢腹板内侧面施加相应阶段混凝土高度的双线性混凝土压力;④结合实际施工中石料填充方案,阶段1—阶段4的石料填充高度分别为30,40,50,56 m。以此模拟的动态施工浇筑过程如图5所示。

图5 动态施工浇筑过程

3 有限元计算结果及分析

从H型钢水平变形和吊梁支座反力2个方面对地下连续墙浇筑过程中的变形和受力进行分析。

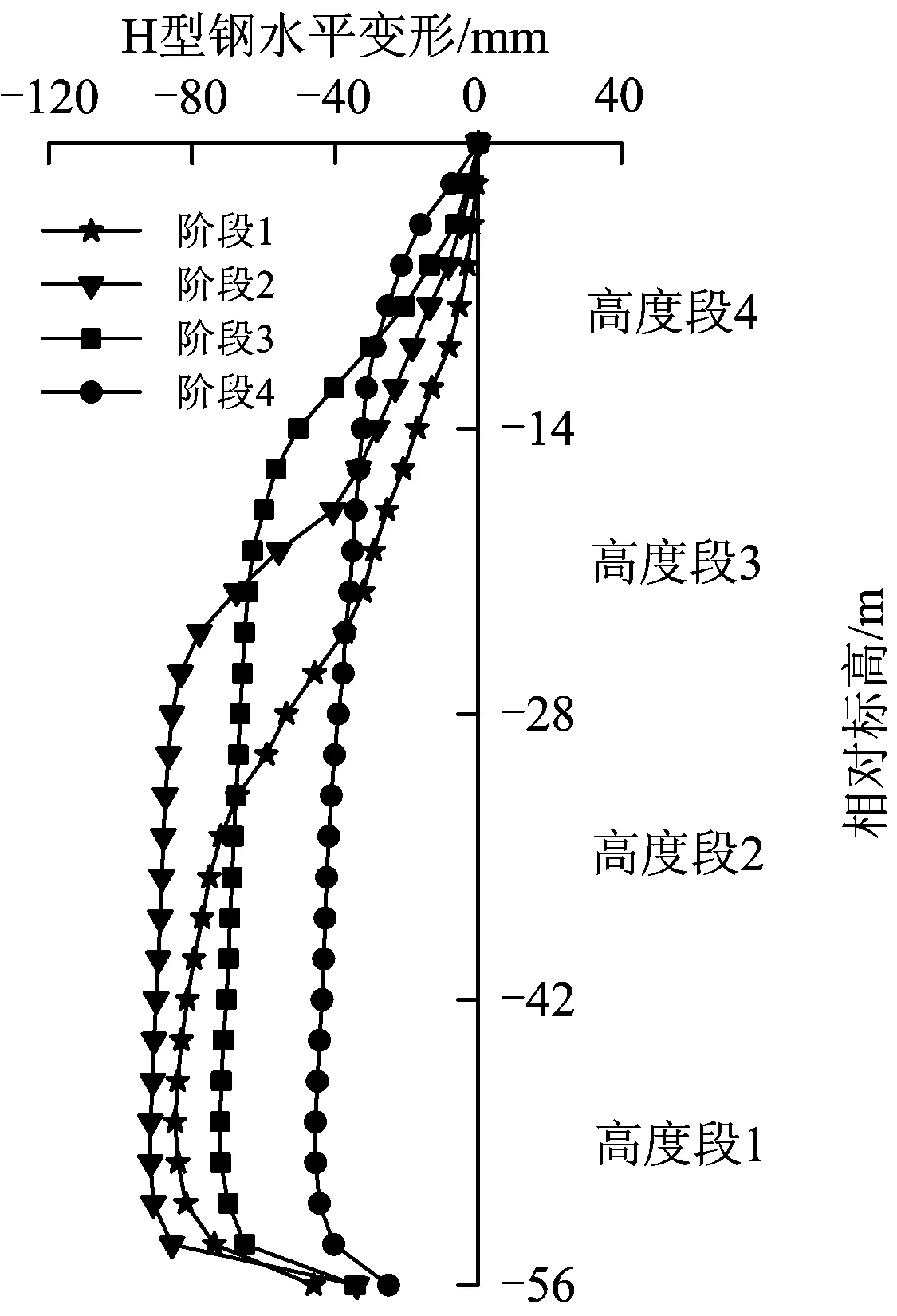

3.1 H型钢水平变形

为了便于表述H型钢水平变形随混凝土浇筑高度变化的规律,将现浇混凝土浇筑高度56 m以每14 m为1个高度段,共划分为4个高度段,从下至上依次编号为1,2,3,4。浇筑起点和4个高度段终点的相对标高依次为-56,-42,28,-14,0 m。

图6为有限元计算的各阶段下H型钢的水平变形。从图6可知:阶段1到阶段2,H型钢水平变形在高度段1略有增加,在高度段2内增加较多;阶段3,H型钢水平变形在高度段1和高度段2发生回缩,在高度段3和高度段4之间过渡段(相对标高-21~-7 m)则明显增加;阶段4,H型钢水平变形在高度段1~高度段3仍出现回缩,在阶段3(靠近地下连续墙顶部高度范围内)有所增大;整个浇筑过程中,H型钢的最大水平变形始终出现在高度段1内。

图6 各阶段下H型钢水平变形

由此可见,H型钢的最大水平变形在施工浇筑过程初期(阶段1、阶段2,下同)随混凝土浇筑高度的增加而增大,在中后期(阶段3、阶段4,下同)有所减小。究其原因为:一方面是由于在浇筑过程的中后期,混凝土发生的自生收缩,导致H型钢产生回缩变形;另一方面,随着混凝土凝结的发展,使得先浇的底部混凝土流动性下降,弹性模量也将相应增大,减少了H型钢的变形。

3.2 吊梁支座反力

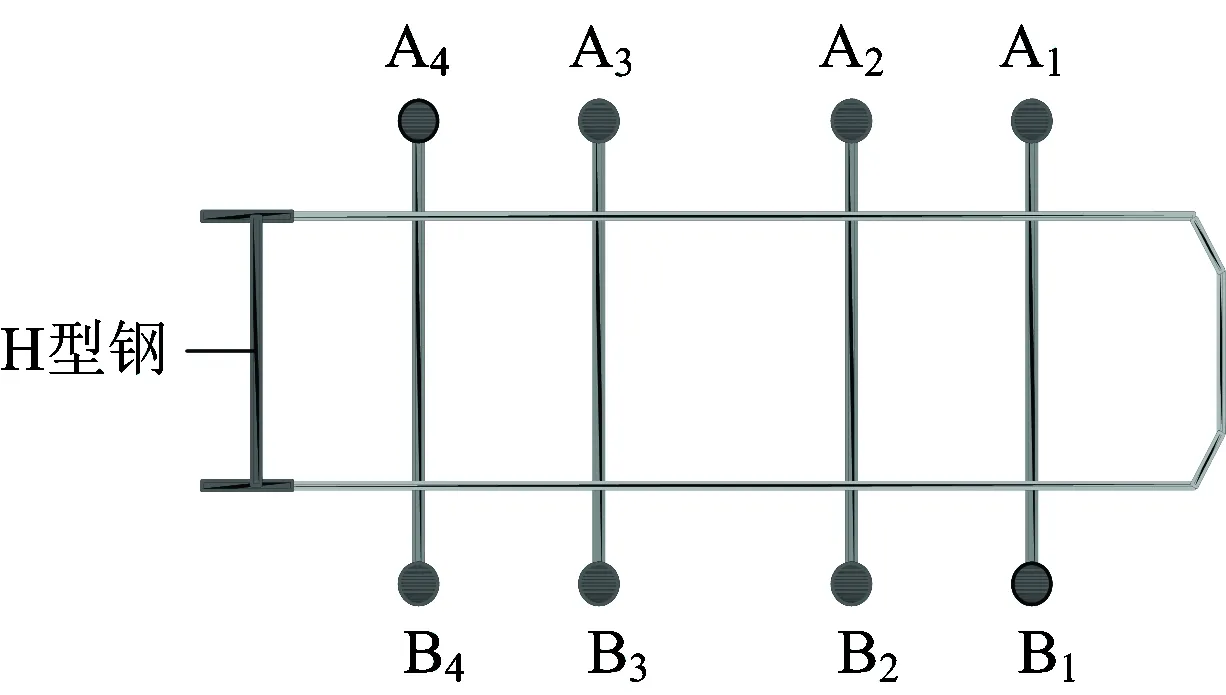

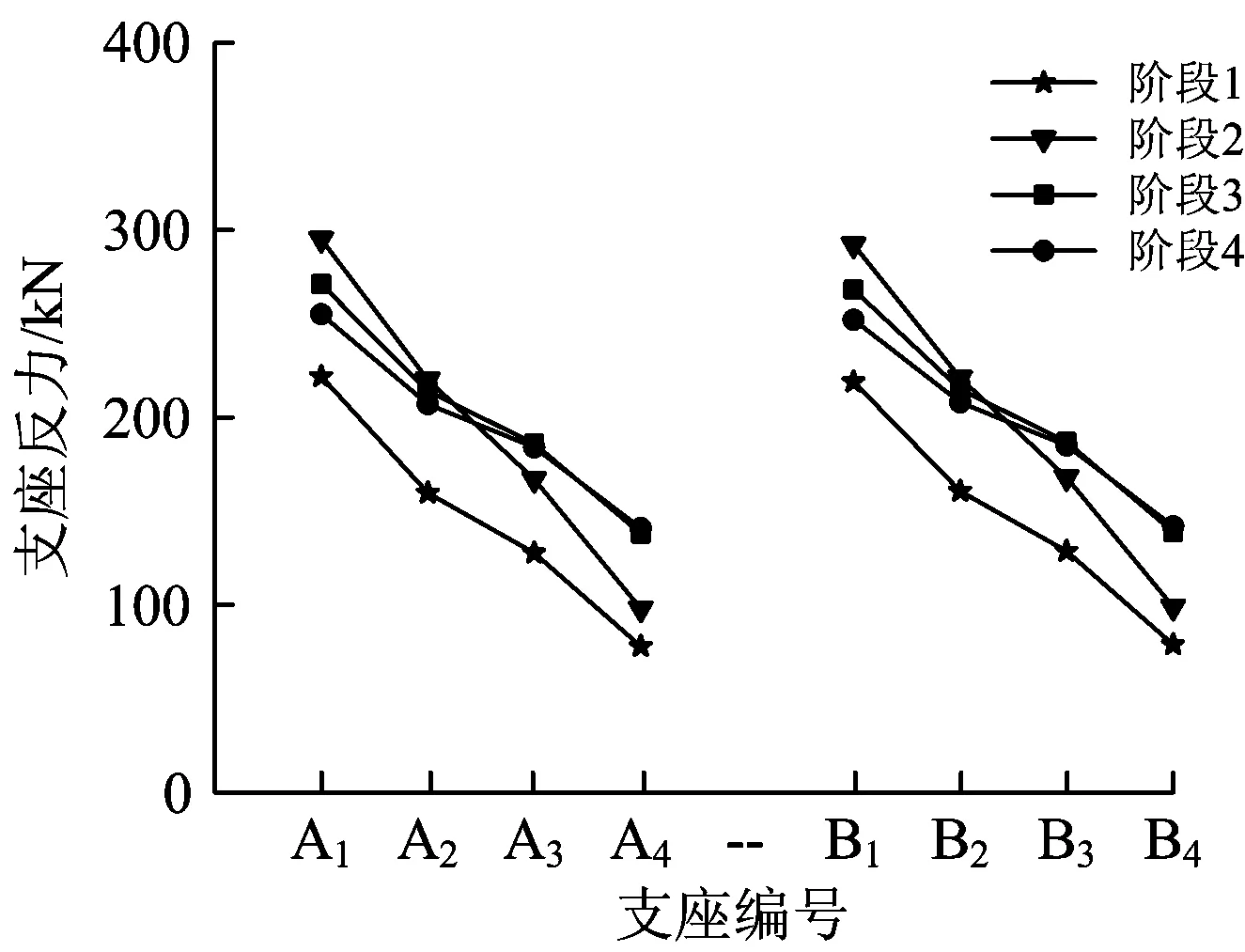

为了便于表述吊梁支座反力随混凝土浇筑高度变化的规律,对吊梁支座进行编号,如图7所示。图8表明了各阶段下吊梁各个支座反力随混凝土浇筑高度变化的规律。

从图8可知:浇筑过程中,两侧的支座反力变化规律相同;支座反力的最大值始终出现于支座A1(B1),最小值则始终出现于支座A4(B4),远离H型钢的支座反力大于靠近H型钢的支座反力,即A1>A2>A3>A4(B1>B2>B3>B4);阶段1到阶段2,各吊梁支座反力增大较多;阶段3和阶段4,支座反力的变化斜率较阶段2有所减小。

图7 吊梁支座编号

图8 各阶段下吊梁支座反力

图9为各阶段下的吊梁支座总反力(即各支座的反力之和)随混凝土浇筑高度变化的规律。从图9可知:随着混凝土浇筑高度的增加,支座总反力在阶段1到阶段2为明显增加,阶段2到阶段3为略有增加,阶段3到阶段4则有一定的减小;浇筑过程中,支座总反力的最大值出现于阶段3,约为阶段1时的1.3倍,并且约为钢筋笼自身有效重量(885 kN)的2倍。

图9 各阶段下吊梁支座总反力

吊梁支座总反力之所以会出现先增加后缓慢减小的变化规律,主要是因为:在浇筑初期,先浇筑的底部混凝土发生部分凝固且刚度(弹性模量)较低,造成新浇混凝土和底部混凝土的大部分重量通过混凝土与钢筋之间的粘接作用传递到钢筋笼上部由吊梁承担,使得支座总反力随着混凝土浇筑高度的增加而明显增大,而在浇筑中后期,底部大部分混凝土已经凝固,并且具有较大的刚度,使得混凝土和钢筋笼的部分重量传递到槽底持力层。由于浇筑过程中支座总反力较钢筋笼自身有效重量高出较多,且现浇混凝土侧向压力引起的弯矩作用会影响支座反力的分布。因此,对此应在施工过程中给以足够重视,以避免事故发生。

4 现场试验与有限元分析对比

为了对上述数值分析模型进行验证,对地下连续墙浇筑过程中的H型钢水平变形和吊梁支座反力进行了现场试验。H型钢水平变形采用美国SLOPE INDICATOR双向测斜仪量测,如图10所示,通过读取固定在H型钢内侧腹板中间测斜仪

图10 测量H型钢水平变形的测斜仪

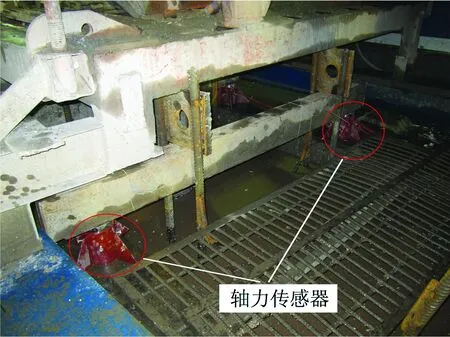

的水平位移来反映H型钢的水平变形值。吊梁支座反力采用轴力传感器量测,将轴力传感器设置于吊梁两端,如图11所示。对应4个阶段分别统计现场试验结果。

图11 测量吊梁支座反力的轴力传感器

为了能更好地说明施工过程中混凝土的凝结效应(即考虑混凝土自生收缩和弹性模量变化)、泥浆中填充石料的物理力学参数等因素对三维有限元计算结果的影响,除了上节所述的计算结果(定义其为计算1)外,采用上文模型进一步分别对未考虑现浇混凝土凝结效应(即未考虑自生收缩和弹性模量变化)、未考虑泥浆影响的2种情况进行计算,将计算结果分别定义为计算2和计算3,并与现场试验结果进行对比分析。

4个阶段下H型钢水平变形的计算结果和现场试验结果对比如图12所示。由图12可知:计算1各阶段结果与现场试验结果基本吻合,各高度段无明显差异(见图12(a));计算2明显大于现场试验结果,特别是在阶段3和阶段4时并未发生变形的回缩,与现场试验结果明显不符(见图12(b));计算3各阶段结果明显小于现场试验结果(见图12(c)),表明泥浆影响下填充石料力学参数的取值对于计算结果有较大的影响。

图12 H型钢水平变形计算结果与试验结果的比较

吊梁各支座反力的计算结果与试验结果对比如图13所示。由图13可知:对于各吊梁支座反力,对于计算1,其计算结果与现场试验结果基本吻合(见图13(a));对于计算2,其支座反力的变化斜率大于现场试验结果,阶段3、阶段4时在靠近H型钢一侧的支座上出现了“零”反力(见图13(b)),这是由于H型钢水平变形过大导致的结果;对于计算3,其支座反力的变化斜率较现场试验结果略小,且各阶段下A1、B1支座反力都小于现场试验结果(见图13(c)),这是由于未考虑泥浆影响时H型钢水平变形较小,对吊梁支座反力分布的影响也较小。

图13 各吊梁支座反力计算结果与试验结果的比较

吊梁支座总反力的计算结果与现场试验结果对比如图14所示。由图14可知:阶段1—阶段4,吊梁支座总反力的计算1和计算3结果与现场试验结果基本吻合,说明填充石料力学参数的取值对吊梁支座总反力的影响不大。而计算2所得的支座总反力小于现场试验结果,且在各阶段的值几乎相同,这是因为在有限元分析中将现浇混凝土考虑为理想流体状态。

图14 吊梁支座总反力计算结果与试验结果的比较

以上分析结果证实了考虑混凝土凝结效应和泥浆对填充石料作用的三维有限元计算方法的合理性和准确性,但计算结果与现场试验结果仍存在一定差异。其原因主要在于:①施工现场环境复杂,填充石料的密实度和泥浆浓稠度难以确定,导致石料的力学参数取值不准确;②本文采用的混凝土自生

收缩模型和弹性模量发展模型是基于常规条件下得到的,本身存在一定误差,泥浆条件下的相关参数需要进一步研究。

5 结 论

(1)地下连续墙施工浇筑过程中,在现浇混凝土侧向压力和凝结效应的综合影响下,H型钢水平变形在施工浇筑过程初期(阶段1和2)随混凝土浇筑高度的增加而增大,在中后期(阶段3和4)有所回缩。

(2)施工浇筑过程中,吊梁支座反力的变化较为明显,浇筑初期随着混凝土浇筑高度的增加吊梁支座总反力值迅速增加,在浇筑中期略有增加,在浇筑后期出现一定的降低,浇筑过程中总反力最大值约为钢筋笼有效重量的2倍,且现浇混凝土侧向压力引起的弯矩作用会影响支座反力的分布,在施工过程中应足够重视,以避免工程事故的发生。

(3)本文计算结果与现场试验结果基本吻合,说明本文建立的三维有限元模型考虑了施工过程中混凝土的自生收缩变形、弹性模量的变化和泥浆对填充石料的影响,能够有效地模拟地下连续墙浇筑过程,研究结果可为同类工程施工提供参考和借鉴。

[1]陈怀伟. 杭州地区地下连续墙施工工艺研究[D]. 上海: 同济大学, 2008.

(CHEN Huaiwei. The Study for Construction Method of Diaphragm Wall in Hangzhou[D]. Shanghai: Tongji University, 2008. in Chinese)

[2]张恒忠. 地下连续墙H型钢刚性接头变形的控制措施[J]. 建设监理, 2013(7):70-71.

(ZHANG Hengzhong. Deformation Control Measures of Rigid Joint Used in Diaphragm Wall[J]. Project Management, 2013( 7):70-71. in Chinese)

[3]NG C W W, YAN R W M. Stress Transfer and Deformation Mechanisms around a Diaphragm Wall Panel[J]. Journal of Geotechnical and Geoenvironmental Engineering, ASCE, 1998, 124(7): 638-648.

[4]MOHAMMD S Pakbaz,IMANZADEH S,BAGHERINIA K H. Characteristics of Diaphragm Wall Lateral Deformations and Ground Surface Settlements: Case Study in Iran-Ahwaz Metro[J]. Tunnelling and Underground Space Technology, 2013, 35(3): 109-121.

[5]YASUSHI Arai,OSAMU Kusakabe,OSAMU Murata,et al. A Numerical Study on Ground Displacement and Stress during and after the Installation of Deep Circular Diaphragm Walls and Soil Excavation[J]. Computers and Geotechnics, 2008, 35(3): 791-807.

[8]PERLEI E M,RAYUK V F. Use of the Diaphragm Wall Method in Hydrotechnical Construction[J]. Hydrotechnical Construction, 1993,27(11):648-652.

[9]FEDOROV B S,GARAZHA B M. Prospects of Using the Diaphragm Wall Method in Construction[J]. Soil Mechanics and Foundation Engineering,1978,15(1):8-13.

[10]BRUSKOV I V. Analysis of Cast-in-Place Reinforced-Concrete Diaphragm Wall Based on Construction Material[J]. Soil Mechanics and Foundation Engineering,1985, 22(4) :150-152.

[11]LI Kefei,JU Yuwen, HAN Jianguo,et al. Early-Age Stress Analysis of a Concrete Diaphragm Wall through Tensile Creep Modeling[J]. Materials and Structures, 2009,42(7):923-935.

[12]梅源,胡长明,王雪艳,等. 西安地区湿陷性黄土地铁车站深基坑开挖引起的地表及基坑支护桩变形特性[J].中国铁道科学,2016,37(1):9-16.

(MEI Yuan, HU Changming, WANG Xueyan,et al. Deformation Characteristics of Ground Surface and Retaining Pile Induced by Deep Foundation Pit Excavation of Subway Station in Collapsible Loess of Xi’an Area[J]. China Railway Science, 2016, 37(1): 9-16. in Chinese)

[13]徐中华, 王建华, 王卫东. 上海地区深基坑工程中地下连续墙的变形性状[J]. 土木工程学报, 2008,41(8):81-86.

(XU Zhonghua, WANG Jianhua, WANG Weidong. Deformation Behavior of Diaphragm Walls in Deep Excavations in Shanghai[J]. China Civil Engineering Journal, 2008, 41(8): 81-86. in Chinese)

[14]陈有亮, 李林, 刘井学. 某深基坑地下连续墙开挖变形有限元分析[J]. 地下空间与工程学报, 2008, 4(2): 320-324,330.

(CHEN Youliang, LI Lin, LIU Jingxue. Finite Element Analysis of the Underground Retaining Wall of a Deep Foundation Excavation[J]. Chinese Journal of Underground Space and Engineering, 2008, 4(2): 320-324,330. in Chinese)

[15]杨宝珠,丁克胜,邵强,等. 基于ABAQUS的超深地下连续墙工字钢接头型式分析[J]. 地下空间与工程学报, 2014, 10(1): 96-101.

(YANG Baozhu,DING Kesheng,SHAO Qiang,et al. Analysis of H-Steel Joint in Ex-Deep Diaphragm Wall Based on ABAQUS[J]. Chinese Journal of Underground Space and Engineering, 2014, 10(1): 96-101. in Chinese)

[16]张涛. 混凝土早期开裂敏感性的影响因素研究[D]. 北京: 清华大学, 2006.

(ZHANG Tao. Research on the Influence Factors of Concrete Cracking Sensitivity at Early Age[D]. Beijing: Tsinghua University, 2006. in Chinese)

[17]李飞. 混凝土早期约束应力发展与松弛过程研究[D]. 北京: 清华大学, 2009.

(LI Fei. Research on the Development of Restraint Stress and Relaxation of Concrete at Early Age[D]. Beijing: Tsinghua University, 2009. in Chinese)

[18]丁勇春,王建华,褚衍标,等. 地下连续墙施工力学机理三维数值分析[J]. 岩土力学, 2007, 28(8): 1757-1761.

(DING Yongchun,WANG Jianhua,CHU Yanbiao,et al. Three-Dimensional Numerical Analysis Mechanical Behavior of a Constructing Diaphragm Wall Panel[J]. Rock and Soil Mechanics, 2007, 28(8): 1757-1761. in Chinese)