钢轨磨耗预测模型及其算法的优化

2016-04-10许玉德孙小辉陈睿颖

许玉德,魏 恺,孙小辉,陈睿颖

(1.同济大学 道路与交通工程教育部重点实验室,上海 201804;2.上海市隧道工程轨道交通设计研究院,上海 200235;3.上海市政工程设计研究总院(集团)有限公司,上海 200092)

磨耗会导致钢轨的截面面积减小、强度降低,轮轨接触几何关系发生变化,影响行车的安全性和舒适性。目前国内外主要将轮轨接触几何计算、轮轨滚动接触理论和轮轨材料磨损模型相结合进行轮轨磨耗的定量预测[1-3]。轮轨接触几何计算的研究,从采用简化的轮轨廓形发展到采用接近真实的轮轨廓形[4-5],从二维平面的轮轨接触几何计算理论发展到考虑车轮摇头角的三维空间轮轨接触几何计算理论[6],形成了较成熟的迹线法。在轮轨滚动接触理论方面,Kalker简化理论(FASTSIM)、沈志云-Hedrick-Elkins小自旋三维滚动接触理论模型[7]均建立在Hertz接触理论的基础上,但是,当轮轨磨耗后(接触面上存在一定的粗糙),轮轨接触条件与Hertz接触理论的基本假设相悖,因此采用Hertz接触理论预测轮轨磨耗具有一定的局限性,计算结果误差较大[8]。目前,非Hertz接触理论是处理轮轨接触问题较为准确和完善的理论[9]。

为使轮轨接触计算准确,本文将非Hertz滚动接触理论应用于钢轨磨耗预测模型中;另外,针对用传统算法更新钢轨廓形所形成的“毛刺”问题,提出网格拓展的优化算法,以消除“毛刺”问题,使钢轨磨耗的预测结果更加准确,并将预测结果与实测结果进行对比,以验证钢轨磨耗预测模型和优化算法的准确性。

1 钢轨磨耗预测模型

1.1 钢轨磨耗计算主要流程

将车辆—轨道动力学仿真[10]、非Hertz接触理论和能量耗散磨耗模型相结合,对钢轨磨耗进行计算和分析,主要流程如图1所示。

图1 钢轨磨耗计算主要流程

1.2 车辆—轨道动力学仿真模型

采用Simpack多体动力学仿真软件建立车辆—轨道动力学仿真模型[7],其拓扑结构如图2所示。模型由车辆、轨道两部分组成,车辆模型由车体、摇枕、侧架和轮对组成,且均视为刚体[8];轨道结构简化为板式轨道模型,钢轨和轨道板之间采用刚性连接,轨道板和刚性基础之间采用弹性连接。

图2 车辆—轨道动力学仿真模型的拓扑结构

1.3 轮轨非Hertz滚动接触模型

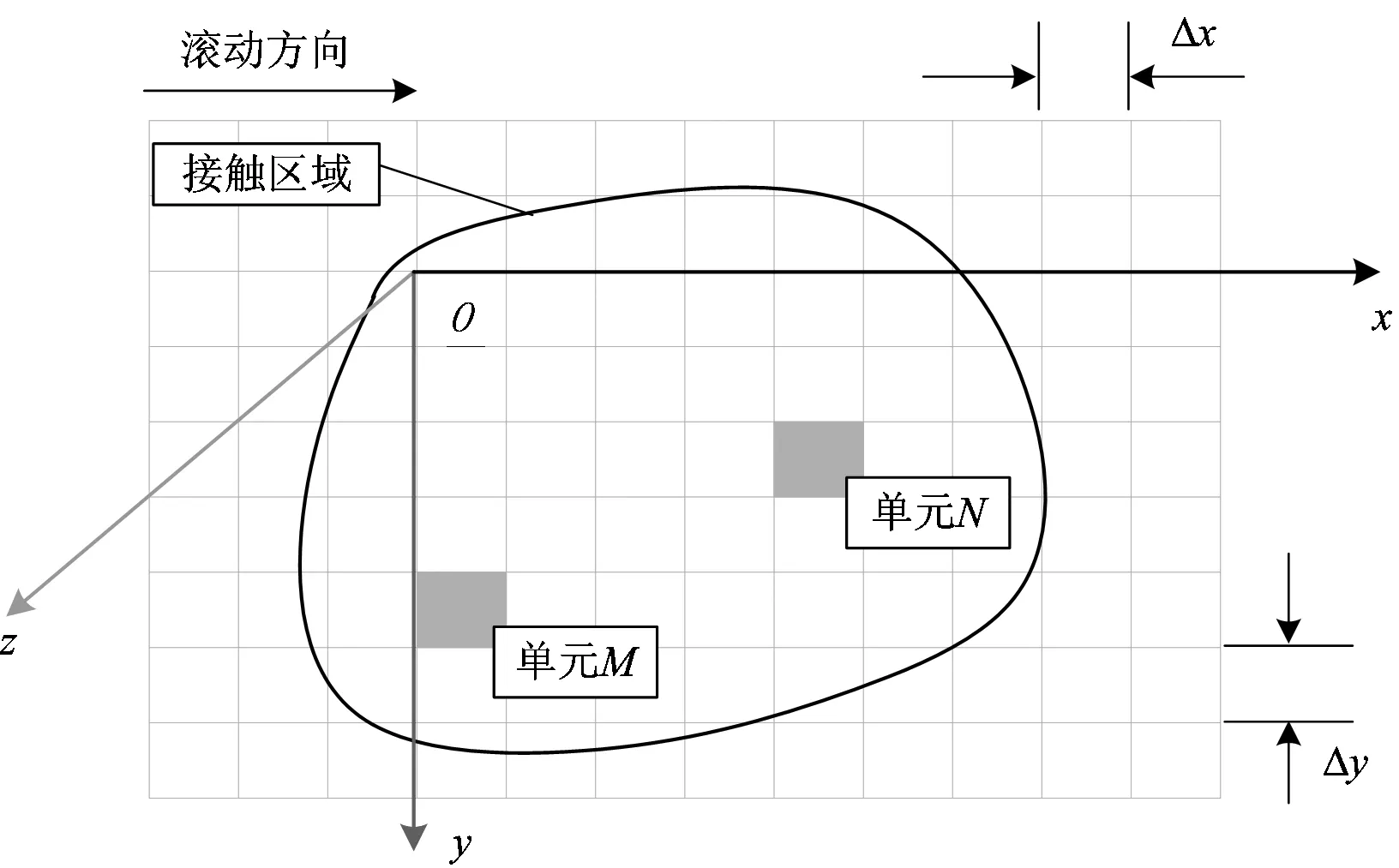

根据Kalker的非Hertz接触理论,对钢轨可能接触的区域进行网格离散,用正交网格将轨面划分为矩形单元格,如图3所示。图中:xyz坐标系的原点o置于轨头中心线上;Δx和Δy分别为网格单元在x向和y向的长度。

图3 钢轨可能接触区域的网格离散

钢轨接触斑上的法向应力和切向应力满足式(1)。

s.t.

σMz≥0

|σMg|≤bM

∀M∈C

(1)

其中,

S=ΔxΔy

按照式(1)对轮轨接触时的法向和切向应力进行求解。

1.4 钢轨材料磨损模型

(2)

其中,

P(xM,yM,t)=σMxv0

(3)

(4)

(5)

式中:a为车轮通过网格单元M的过程中所经过的网格数量。

2 数值方法的优化和验证

2.1 优化算法

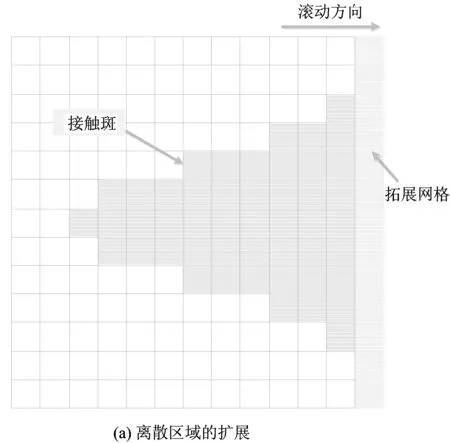

在轮对初次通过钢轨时,其接触斑内的离散网格能覆盖全部接触斑,但轮对通过一定次数后,由于钢轨磨耗的发展,其接触斑沿横向向两边扩展。由于按照传统的基于非Hertz接触理论的算法(简称传统算法),网格单元划分后是固定不变的,因此当实际接触斑超过网格离散区域后,继续按照之前的离散网格单元进行钢轨磨耗计算,预测出的钢轨型面就会显现出被磨出的“台阶”。此后,随着磨耗的叠加将在台阶内和台阶两侧出现更多的台阶,也就是预测出的钢轨型面会显现出“毛刺”。因此,本文采用在钢轨磨耗叠加的过程中逐步扩展离散区域的优化算法,使离散区域总是能覆盖全部的接触斑。

假设接触斑的扩展是连续的,则在轮轨滚动接触计算中若发现矩形离散区域的边界上存在法向力,说明接触斑已经延伸到了离散区域的边界,此时就应扩展离散区域的边界。优化算法如图4所示。

2.2 准确性验证

Kalker的非Hertz接触理论有其相应的数值程序CONTACT,但该程序难以实现大量、重复的计算。因此本文在Matlab软件中采用不动点迭代的方法实现非Hertz接触理论的数值计算。

数值计算工况的参数见表1。

按照本文提出的优化算法计算钢轨接触区域的参数,并与CONTACT软件中用传统算法计算的结果进行对比,见表2。

从表2可以看出:优化算法与传统算法的各项计算结果均较为接近,证明优化算法的可靠性。

图4 优化算法

参数名称参数取值剪切模量/GPa82泊松比03法向力/kN100纵向蠕滑率10-3横向蠕滑率10-4自旋蠕滑率/(rad·mm-1)2×10-5轮对前进速度/(m·s-1)20单元格面积/mm208×08

3 重载铁路钢轨磨耗预测结果

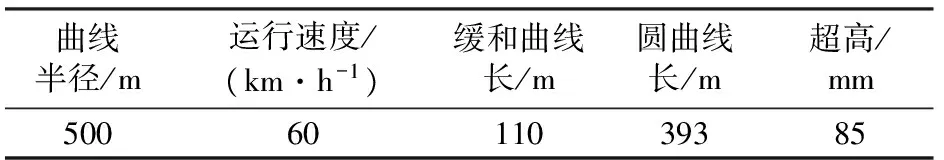

选取国内某重载铁路曲线段进行钢轨型面磨耗的预测,该曲线段建立了观测段,有实测数据作为验证依据。曲线参数见表3。

表2 优化算法与传统算法计算结果的对比

表3 实测重载铁路曲线轨道参数表

3.1 预测结果的对比分析

采用传统算法和优化算法,分别计算得到的轮对通过不同次数时钢轨的磨耗量如图5所示。

图5 轮对通过不同次数时钢轨的磨耗量

从图5可以看出:钢轨磨耗时的接触斑沿横向扩展,这是由于磨耗发展过程中钢轨型面不断变化,轮轨接触点附近的钢轨表面被“磨平”,趋向于与车轮踏面的共形化,这就导致钢轨接触斑的面积变大[12];采用传统算法进行钢轨磨耗预测的过程中出现了较为明显的毛刺,而采用优化算法时在增加了离散网格的扩展机制后,钢轨磨耗的预测结果较为平滑,表明优化算法的计算结果更为准确。

3.2 预测结果的验证分析

根据预测结果,外轨圆曲线中点郸钢轨型面上各处通过不同车辆总重时的磨耗如图6所示。图中横坐标为负时指向工作边,为正时指向非工作边。

图6 外轨圆曲线中点处通过不同车辆总重时的磨耗量

从图6可以看出:钢轨磨耗最初分布在距离轨顶面中心-26~0 mm弧长范围内,之后分别向两边扩展,其中向钢轨非作用边的扩展量较大。

为验证钢轨磨耗预测的准确性,将外轨圆曲线中点处的磨耗量的预测值与实测值进行比较,如图7所示。

图7 外轨圆曲线中点处磨耗量的预测值与实测值比较

从图7可以看出:二者的吻合程度较高,但仍有部分差异,表现为预测值的增长是匀速增长趋势,而实测值的增长是先快速后稳定;这一方面是由于实际工况下重载铁路新轨表面存在脱碳层,硬度较低,磨耗发展较为迅速,而计算工况时未对其进行模拟;另一方面是由于磨损系数会随着法向应力的增加而陡增,而计算工况无法与实际工况完全相同。

4 结 语

(1)在现有车辆—轨道多体动力学、轮轨滚动接触力学和材料摩擦磨耗模型的基础上,在轮轨接触中采用轮轨非Hertz接触理论建立钢轨磨耗预测模型。

(2)提出在轮轨滚动计算时离散区域随法向力扩展的优化算法,并与传统算法进行了对比和验证,结果相差不超过7%,验证了优化算法的可靠性。

(3)对比采用优化算法和传统算法对某重载铁路曲线段钢轨磨耗进行预测,并将预测结果与实测结果进行对比,表明优化算法有效减少了钢轨磨耗的“毛刺”现象,且其预测结果与实测结果的吻合程度较高。

[1]李霞,温泽峰,金学松.重载铁路车轮磨耗和滚动接触疲劳研究 [J]. 铁道学报,2011,33(3):28-34.

(LI Xia,WEN Zefeng,JIN Xuesong. Investigation into Wheel Wear and Fatigue of Heavy Haul Railways[J].Journal of the China Railway Society,2011,33(3):28-34. in Chinese)

[2]李霞.车轮磨耗预测初步研究 [D]. 成都:西南交通大学,2009.

(LI Xia. Preliminary Study on the Prediction of Wheel Wear[D].Chengdu:Southwest Jiaotong University,2009. in Chinese)

[3]LI Xia,JIN Xuesong,WEN Zefeng,et al. A New Integrated Model to Predict Wheel Profile Evolution Due to Wear[J].Wear, 2011,271(1): 227-237.

[4]王开文.车轮接触点迹线及车轮接触几何参数的计算 [J]. 西南交通大学学报, 1984,19 (1): 89-98.

(WANG Kaiwen. The Track of Wheel Contact Points and the Calculation of Wheel/Rail Geometric Contact Parameters[J].Journal of Southwest Jiaotong University,1984,19(1): 89-98. in Chinese)

[5]严隽耄.具有任意轮廓形状的轮轨空间几何约束的研究[J].西南交通大学学报,1983,18(3):40-47.

(YAN Junmao. A Study on Wheel/Rail Spatial Geometric Constraints for Arbitrary Wheel and Rail Profiles[J]. Journal of Southwest Jiaotong University, 1983 ,18(3): 40-47. in Chinese)

[6]张卫华.空间状态轮轮(轨)接触点计算方法 [J]. 中国铁道科学,2006,27(4):76-79.

(ZHANG Weihua. Calculation Method of Wheel/Roller(Rail)Spatial Contact Point[J].China Railway Science,2006,27(4):76-79. in Chinese)

[7]金学松,刘启跃.轮轨摩擦学 [M]. 北京:中国铁道出版社,2004.

[8]孙树磊,丁军君,黄运华,等.铁路货车参数对车轮磨耗影响的仿真研究 [J]. 中国铁道科学,2013,34(5):100-107.

(SUN Shulei,DING Junjun,HUANG Yunhua,et al. Simulation Study on the Effect of Railway Freight Car Parameters on Wheel Wear [J]. China Railway Science,2013,34(5):100-107. in Chinese)

[9]KALKER J J.三维弹性体的滚动接触 [M]. 成都:西南交通大学出版社,1991.

[10]翟宛明. 车辆—轨道耦合动力学 [M]. 北京:科学出版社,2003.

[11]丁军君,李芾,黄运华. 基于蠕滑机理的车轮磨耗模型分析 [J]. 中国铁道科学,2010,31(5):66-72.

(DING Junjun,LI Fu,HUANG Yunhua. Analysis of the Wheel Wear Model Based on the Creep Mechanism [J]. China Railway Science,2010,31(5):66-72. in Chinese)

[12]LEWIS R,OLOFSSON U. Mapping Rail Wear Transitions[J]. Wear,2004,257(3):721-729.

[13]肖乾, 黄碧坤, 徐红霞,等. 不同运行工况下高速轮轨稳态滚动接触蠕滑特性分析[J]. 中国铁道科学, 2015, 36(3): 81-87.

(XIAO Qian, HUANG Bikun, XU Hongxia,et al.Creep Characteristics of High Speed Wheel-Rail Steady-State Rolling Contact under Different Operation Conditions[J]. China Railway Science,2015, 36(3): 81-87. in Chinese)

[14]宋华, 杨建, 张月, 等. 非线性稳态曲线通过时轮轨滚动接触的数值求解方法[J]. 中国铁道科学, 2015, 36(5): 80-86.

(SONG Hua, YANG Jian, ZHANG Yue, et al.Numerical Solution Method for Wheel-Rail Rolling Contact of Nonlinear Steady-State Curve Negotiating [J]. China Railway Science,2015,36(5):80-86. in Chinese)