基于PROFIBUS与485总线的控制系统设计与应用

2016-04-06李红升李駪李颖国亚磊穆生乐李昕天津渤海职业技术学院机械工程系天津30040天津电气科学研究院有限公司天津30080

李红升,李駪,李颖,国亚磊,穆生乐,李昕(.天津渤海职业技术学院机械工程系,天津30040;.天津电气科学研究院有限公司,天津30080)

基于PROFIBUS与485总线的控制系统设计与应用

李红升1,李駪1,李颖2,国亚磊2,穆生乐2,李昕2

(1.天津渤海职业技术学院机械工程系,天津300402;2.天津电气科学研究院有限公司,天津300180)

摘要:以某一电池原料反应生产线控制系统的工程实例为例,详细介绍了中小型的集散控制系统如何同时实现现场PLC与现场智能仪表分别通过PROFIBUS和RS485总线网络完成与上位计算机通讯监控,并详细介绍了PROFIBUS和RS485的网络拓扑结构、现场级设备所需软硬件资源、组态应用方法、参数设置方法和上位计算机实现2个网络的监控组态的应用方法等。

关键词:总线;控制;网络;主站;从站;仪表;系统

工业自动化技术是工业自动化的核心,是运用控制理论、仪器仪表、计算机和其他信息技术,对工业生产过程实现检测、控制、优化、调度、管理和决策的综合性技术。目前,自动化技术在智能化、网络化、集成化的发展上大致包含基础自动化、过程自动化、管理自动化3个方面,其核心是基础自动化和过程自动化。

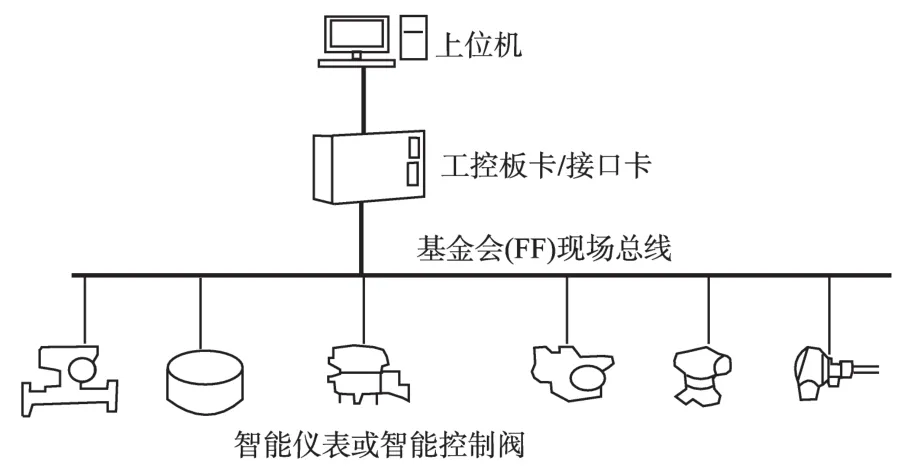

在石油、化工、制药、食品生产等领域,不但要有逻辑控制、仪表控制,还要完成集中监控(即集散控制系统),才能满足控制要求。以往的方案采用上位机、控制板卡(即工控机)、仪表、现场逻辑部件等组成控制系统来完成,也就是工控机板卡既要负责逻辑量控制还要负责模拟量控制,然后再传输到上位机,且由于数字量型号、模拟量信号的传输距离、连接导线多和通讯等问题的困扰,导致集散控制应用的局限性见图1。

随着可编程控制器(PLC)和智能仪表、计算机和网络技术以及现场总线技术的发展,使自动化技术从初级控制系统、模拟仪表控制系统、集中式数字控制系统、集散控制系统发展到现场总线控制系统,把基于封闭、专用的解决方案变成了基于公开化、标准化的解决方案,变成了新型全分布式系统结构,把控制功能彻底下放到现场,将继电控制、PLC、智能监控仪表、现场仪表、计算机有机的结合起来,完成较高的测控任务。

图1 一般“DCS”方案Fig.1 General“DCS”solutions

现场总线技术的出现不但解决了上述问题,还为网络化远程控制开辟了新天地。同时,在现场总线控制系统设计上,作为工程技术人员在设计控制方案时既要结合现场情况满足各个小系统逻辑控制和仪表等的控制要求,还要考虑到经济实用。

比如在一些多系统的生产领域PLC和智能仪表大量被使用,有时既需要采用PLC完成各自较复杂的控制,同时又需要二次仪表与一次仪表完成某一环节或区域的信号采集、监控、闭环控制等,并且均需要被上位机组态集中监控。因此,作为工程技术人员在设计控制方案时要结合现场情况,统筹考虑其可靠性、实时性、经济性等因素情况下,确定现场总线控制方案。

下面以某一电池原料反应生产线控制系统为载体说明一种“双总线”控制系统。该生产线包含3个子系统即配料系统、陈化反应系统、辅助系统3部分,配料系统有储罐8个,配料釜21个、氨水系统1个;陈化反应系统有反应釜3个、陈化釜2个,纯水洗涤系统1个;辅助系统有换热机组1台、冷却系统1台、空压及系统1台。3个子系统都可独立的工作不受影响,不同子系统内包含数量不等的电动机、电动阀、气动阀等,3个子系统内及子系统之间既有复杂连锁逻辑控制和液位、温度、PH值的控制或PID闭环控制,还要求其子系统能分别单独运转且要满足传输到上位机也可以监控运转(因化工生产时某些反应时刻只需少数设备工作即可,且又不能停)。

经过统筹考虑归纳如下:

1)逻辑控制。分别采用3台西门子S7300 (CPU315-2DP)PLC来完成复杂逻辑控制并通过PROFIBUS总线与上位机相连完成控制;

2)模拟量控制。各系统的设备就地分别由宇电显示控制仪表与一次变送仪表完成相对独立的监控工作,然后通过RS485总线与上位计算机通讯完成监控。

这样既能摆脱上位机完成某一系统的独立运行,又可以通过上位机统一集中监控,既经济又方便实用。其总体网络拓扑结构如图2所示。

图2 总体网络拓扑结构Fig.2 Overall network topology

1 PROFIBUS总线网络的设计与应用

作为众多现场总线家族成员之一,PROFIBUS总线也是采用RS-485协议并在欧洲工业界得到广泛应用的一个现场总线标准,最多可接125个从站,其传输技术为半双工通信方式,传输速率在9. 6 k~12 M bit.s之间可选,通讯距离在100~1 200 m,根据最大传输速率的不同,可选用双绞线或光纤2种传输电缆。

在本例中3个子系统分别选用3台只用数字量输入输出的S7300CPU315-2DP的可编程控制器作为PROFIBUS总线的从站,上位机作为通讯主站,可分别编制各子系统的控制程序,做好接口。程序编制不做陈述,在PROFIBUS总线控制方面其主要完成的工作如下。

1.1硬件资源配置

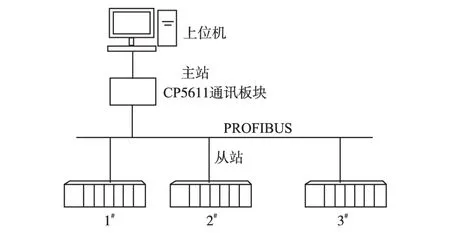

带集成DP口的S7300CPU315-2DP作为主站,带集成DP口的S7300CPU313C-2DP作为从站,CP5611通讯网卡(插入上位计算机PCI槽),PROFIBUS标准总线连接器(终端使用将终端电阻开关置于“ON”,中间站置于“OFF”,传输介质屏蔽双绞线通讯电缆,STEP7V5.4系统设计软件,工控计算机。

1.2网络组态及参数配置方法

1.2.1组态“主、从站”

在“STEP7”中新建1个项目:先插入1个CPU313C-2DP站,再进入硬件组态窗口,按硬件安装次序及型号依次拖拽插入机架,新建“PROFIBUS”网络并设置站地址(站地址不能重复),然后保存该项目。组态“主站”方式与“从站”一样,选择相同网络,但站地址不能相同。“主站”组态完毕后,将“从站”拖拽到“PROFIBUS”总线上,如多个“从站”要逐个连接。

1.2.2主从站通讯接口参数设置

在“STEP7”中单击“PROFIBUS”网络:先设置数据传输速率“1.5 Mb/s”,然后激活“DP slave”为DP从站,再新建确定通讯接口区,选择“Input”对应输入区I,“Output”对应输出区Q,长度依据通讯数据量大小来定,但最大为244字节。主站通讯参数设置大致相同,只需注意从站的输出区与主站的输入区相对应,从站的输入区与主站的输出区相对应。

1.2.3CP5611通讯网卡参数设置

在“STEP7”中将CP5611的MPI口改为“PROFIBUS”接口,并设置数据传输速率为“1.5 Mb/s”。最后,将主、从站与上位计算机的CP5611通讯网卡以总线型拓扑结构连接起来,将组态下载到主、从站,同时从站为通讯提供GSD文件,然后再按不同功能分别进行编程后下载控制程序。

网络拓扑结构采用总线型结构,如图3所示。

图3 总线型结构Fig.3 Bus-type structure

2 智能仪表RS485总线网络的设计与应用

RS485网络数据最高传输速率为10 Mb/s,RS485接口的最大传输距离为3 000 m,RS485接口在总线上理论是允许连接多达128个收发器。即具有多站能力,这样用户可以利用单一的RS485接口方便地建立起设备网络。

本例中配料系统、陈化反应系统、辅助系统各子系统及其设备各仪表回路达30~40余个,都需要能独立就地显示、运行、控制。一般的DCS方案将一次仪表要么直接连到I/O控制板卡或PLC的模拟量输入输出模块,虽然也可通过RS485总线网络来完成与上位机统一集中管理(见图1),缺点是需要上位机的直接监控不能退出,否则监控失败,而且不能就地显示当前过程值等,在经济上也不划算。

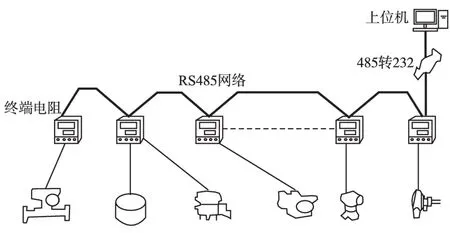

如果依然采用RS485网络,先使一次变送仪表与二次智能显示控制仪表形成相对独立的开环或闭环控制环节,再将二次显示控制仪表与RS485网络通讯,将所需参数上传到上位机监控,其在硬件上结构较少,使用简单方便,这样就可以分别独立运行甚至于可以独立完成某一个仪表回路的闭环调节功能(即设备的独立运行),又可以在上位机实现监控,解决了上述问题。RS485网络如图4所示。

图4 仪表“RS485”网络Fig.4“RS485”network for instrument

在RS485总线控制方面其主要完成的工作如下。

2.1智能仪表RS485总线的硬件资源

带RS485通讯的智能仪表(仪表控制功能依据实际设备功能选择),RS485转RS232的无源或有源转换接口(注意“正、负或A+、A-”),带COM口的配置中高档的工控计算机,双绞屏蔽通讯电缆,120 Ω精密终端电阻1个。

2.2智能仪表RS485总线“OPC”通讯协议

“OPC”定义了一个可以使基于PC的软件组件能交换数据的开放接口,它是基于微软的OLE(对象链接和嵌入)、COM(部件对象模型)、DCOM(分布式部件对象模型)技术的一个工业标准,它以OPC服务器的软件接口形式解决了智能仪表数据源与上位计算机应用程序之间的数据通讯。

2.3RS485总线网络拓扑结构

RS485网络拓扑结构大致分为点对点、树状、分支拓扑、混合拓扑、菊花链拓扑。本例采用“菊花链拓扑”结构,即所有仪表的通讯端子“A+ 和A-”由双绞屏蔽线串联在一起,通过RS485转RS232的转换接口连接到计算机的COM端口上,并将终端电阻并联在最后一块仪表上(见图4),虽然菊花链拓扑网络存在一定弊端,但某些场合还是有其结构简单方便的优势,其他结构都要增加中继器等网络设备且布线相对繁琐。

2.4RS485总线网络上仪表的地址分配

将每块参与通讯的仪表调出“Addr”地址参数分别依次给定,不要重复,最多设置地址理论上是128个但实际要少于64个地址,最好50个地址以下,如果通讯的仪表多,可以多设置几条通讯网络,否则有可能通讯受影响。

3 “双总线”网络的设置和监控通讯

上位计算机操作系统及监控组态软件分别是windows XP和wincc6.0,同时安装“STEP7V5.4”PLC编程软件和“OPC服务器”软件。

3.1RS485网络的仪表与上位机通讯组态

软件安装完毕后,首先打开“OPC服务器”建立通讯项目、设置通讯仪表,分别设置相关通讯参数、地址、连通RS485网络上的仪表设备,确保“OPC服务器”能与仪表通讯,读出所有仪表信息后说明通讯已建立,然后启动“wincc6.0”,新建工程项目,建立“OPC”驱动,将“OPC服务器”中需要监控的仪表参数变量连接并设为“wincc6.0的新建工程项目”的监控变量,在组态画面上完成监控变量连接即可。

3.2PROFIBUS网络的PLC与上位机通讯组态

3.2.1添加驱动并设置

在“STEP7V5.4”中完成主从站控制程序及通讯程序编制后,连同硬件组态下载到相应的主从站PLC中,打开“wincc6.0的新建工程项目”在设备驱动中依次选择Tag Management-->SIMATIC S7 PROTOCOL SUITE->PROFIBUS右键单击PROFIBUS,在菜单中单击“System Parameter“,弹出“System Parameter-PROFIBUS”对话框后,选择“Unit“标签,查看“Logic device name”(逻辑设备名称)默认安装后,逻辑设备名为CP_L2_1。

3.2.2设置接口

进入控制面板,双击“Set PG/PC Interface”图标,在“Access Point of the Application”的下拉列表中选择“CP_L2_1”,然后在“Interface Parameter Assignment Used”的列表中点击“CP5611 (PROFIBUS)”,然后在“Access Point of the Application”的下拉列表中,显示:“CP_L2_1CP5611 (PROFIBUS)”

3.2.3设置通讯参数

设置“CP5611的PROFIBUS”地址,网络传输速率(必须和PLC的PROFIBUS速率一样“1.5 Mb/s”),网络最高站地址(必须与PLC的PROFIBUS网络参数相同)和具体通讯协议(DP)。

3.2.4添加通道与连接

设置通讯模块地址,CPU机架号及槽号,最后连通测试。

4 上位机人机界面

运用wincc6.0组态软件,根据生产工艺流程完成整个控制系统的人机界面对下位各PLC站点、智能仪表站点的控制、显示、报警和设置等的组态编程。

5 结论

工程实践证明,这种双网络体系的控制系统具有较高的性能和价格比,投入少、可靠性高、开放性好、抗干扰能力强、既可集中监控,同时各单元设备又可独立运行,给安装、调试和设备维护带来方便,特别适合车间级控制系统的应用,既经济又实惠。

参考文献

[1]许洪华,杨春生.现场总线与工业以太网技术[M].北京:电子工业出版社,2007.

[2]秦益霖,张志柏.西门子S7-300PLC应用技术[M].北京:电子工业出版社,2007.

[3]西门子中国有限公司自动化与驱动集团.深入浅出西门子winccV6[M].第2版.北京:北京航空航天大学出版社,2004.

[4]陈伟,邢梅香.基于Profibus的焦炉集气管分布式压力控制系统设计[J].电气传动,2014,44(6):63-67.

修改稿日期:2015-09-14

Design and Application of Control Systems Based on PROFIBUS and 485 Bus

LI Hongsheng1,LI Shen1,LI Ying2,GUO Yalei2,MU Shengle2,LI Xin2

(1. Department of Mechanical Engineeing,Tianjin Bohai Vocational Technical College,Tianjin 300402,China;2. Tianjin Research Institute of Electric Science Co.,Ltd.,Tianjin 300180,China)

Abstract:Taking the engineering of the control system of a battery material reaction production line as an example,gave a detailed introduction as to how a small and medium distributed control system simultaneously realized communication and monitoring of on-site PLC and on-site intelligent instrumentation with the host computer respectively through PROFIBUS and RS485 bus;further,gave an introduction to the network topology of PROFIBUS and RS485 as well as the soft hardware resources,configuration application method,parameter setting method and for the upper equipment and the application method for the host computer to realize the monitoring configuration of two networks.

Key words:bus;control;network;master station;slave station;instrument;system

收稿日期:2015-06-11

作者简介:李红升(1970-),男,本科,讲师,Email:LHS041050001@163.com

中图分类号:TP29

文献标识码:A