立式连续退火炉中带钢气体射流冷却数值模拟及温度场计算

2016-03-27戴建强贾振兴邓胜江

戴建强 贾振兴 邓胜江

(中国铁道科学研究院电子计算技术研究所)

立式连续退火炉中带钢气体射流冷却数值模拟及温度场计算

戴建强 贾振兴 邓胜江

(中国铁道科学研究院电子计算技术研究所)

气体射流冷却是立式连退炉内带钢快速冷却的主要方式,计算冷却过程中带钢温度场分布,对改善带钢连续退火工艺有着重要的指导意义。利用CFD模拟软件对冷却过程进行数值模拟,获得带钢表面换热系数分布规律。运用有限差分法,对带钢温度场分布进行数值仿真计算。研究了初始带钢温度对冷却过程中带钢温度场分布规律的影响。

气体射流冷却 数值模拟 有限差分法 温度场

0 引言

气体射流冲击冷却技术在带钢连续热处理中的快速冷却工艺段广泛应用。实际工程应用中,射流冲击冷却装置一般是孔排形式。流体经过射流冷却装置时,形成多个射流流股,提高了被冲击带钢表面上的整体换热强度。与单孔射流不同,孔排射流各个流股之间相互影响,其流场结构比较复杂[1-5]。

气体射流冲击冷却段数学模型涉及到流体力学、传热传质学等多方面内容。模拟计算要求同时求解流体流动和能量交换方程,这些相互作用、相互依赖的过程使得数学模拟过程十分复杂。对立式连退炉中带钢快速冷却过程进行工艺实现的数值仿真,最终获得适宜不同钢种、规格产品的退火工艺曲线和优良的控制策略,这是目前满足带钢退火工艺要求的最为便捷和可靠的技术手段。总之,只有系统掌握了气体射流冷却段换热机理,并开展大规模数值仿真和实验研究,才能最终实现带钢连续热处理过程的优化控制。

带钢连续退火过程中,经常由于横向温度分布不均匀引起带钢纵向纤维不均匀延伸,最终导致带钢出现板形问题。因此,计算气体射流冷却段带钢温度场随时间变化规律,对改善带钢板形有着重要的现实意义。

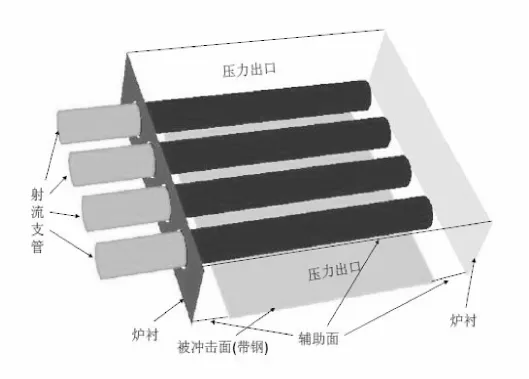

1 CFD数值模拟研究对象

为了研究带钢连续退火冷却段表面对流换热规律,选择气体射流冷却段进行仿真研究。假设带钢在射流冷却段左右表面冷却均匀,因此一般认为带钢左右两侧的射流气体风箱冷却能力相同,在仿真研究中,选取相邻的四组喷管覆盖的长度作为流体计算区域,其中包含四组喷管之间的射流交互区,这样既可以研究单喷管对带钢表面换热系数的影响,同时也可以研究多管射流交互区的换热系数变化规律。

该气体射流冷却装置长度是4 m,带钢宽度是1 350 mm,带钢厚度是0.5 mm。带钢运动方向与射流气体速度方向相互垂直。

(a) 孔排气体射流冷却装置示意图 (b) 射流支管开孔示意图

2 材料属性的定义

在数值模拟研究中,冷却气体选N2和H2混合气体,热物性参数主要有导热系数、密度、比热。热物性参数在冷却过程中不都是常数,有一部分参数是随着温度的变化而变化的。某钢种带钢的不同温度下材料的热传导、比热容系数见表1。

表1 某钢种不同温度下材料的热传导、比热容系数

3 控制方程及边界条件

3.1 控制方程

质量守恒方程

∂ρ∂t+(ρμ)=0

(1)

动量守恒方程

∂(ρ⇀μ)∂t+▽·(ρ⇀μ⇀μ)=-▽·ρ+▽· (μ·grad⇀μ)+⇀F

(2)

式(1),(2)中,Ci——散度;

ρ——密度(kg/m3);

t——时间(s);

u——速度矢量(m/s);

μ——动力粘度(Pa·s);

P——流体微元体上的压力(Pa); grad()=∂()/∂x+∂()/∂y+∂()/∂z

F——其他质量力(N)。

能量守恒方程

∂(ρT)∂t+▽·(ρ⇀μT)=▽·(kCρ·gradT)+ST

(3)

式(3)中,cρ——比热容(J/(kg·℃);

T——温度(℃);

K——流体热导率;

ST——源项,其中包括流体的内热源及由于粘性作用流体机械能转化成热能的部分。 湍流模型采用标准k-双方程模型,其中湍动能方程:

∂(ρk)∂t+▽·(ρ⇀μk)=▽·[(μ+μtσk)▽· k]+Gk+Gb-ρε

(4)

湍动能耗散率方程:

∂(ρε)∂t+▽·(ρ⇀με)=▽·[(μ+μtσε)▽· ε]+C1εk(Gk-C3Gb)-C2ρε2k

(5)

式(4),(5)中,μ——湍流粘性系数,μt=ρCμk2/ε,其中Cμ为常数,取0.09;

σk——湍动能k对应的Prandtl数,σk=1.0;

C1、C2、C3——经验常数,C1=1.44,C1= 1.92,C1=0.8;

Gk——平均速度梯度引起的湍动能k的产 生项;

Gb——浮力引起的湍动能k的产生项[1-7]。

3.2 边界条件

射流冷却管入口处作为入口边界,射流冷却管入口尺寸为直径D=130 mm,流体计算域上下两侧设置为出口边界;入口边界条件,选择速度边界条件,冷却气体温度设定为30 ℃;出口选择压力出口边界条件,总压设定为自然压强状态;被冲击带钢表面设定为等热流边界,其余壁面设定为等温绝热壁面;设定壁面为无滑移边界条件;流体为不可压缩流。

4 模拟结果及分析

图2 入口冷却气体65 m/s带钢表面换热系数分布图

由带钢对流换热系数分布图可得,在射流冷却气体直接冲刷的局部表面上,对流换热系数较大,且整体上是左低右高分布,这在一定程度上也验证了射流冷却管喷孔气流的速度越接近射流管末端越大的结论。引起对流换热系数如此分布的原因,一方面是射流冷却支管上不同位置的喷孔射流速度不同,另一方面是多股射流气体之间相互卷吸的影响。

4.1 带钢温度分布计算

立式连续退火炉中,带钢气体射流冷却段是一个非稳态的三维传热过程,但是由于带钢长度方向的尺寸远大于宽度和厚度方向,计算过程中可以忽略带钢长度方向的热传导,将气体射流冷却过程看成一个二维热传导问题,选取带钢的一个横截面作为研究对象。

控制方程是:

∂T(x,y,z)∂τ=1ρ·c{∂∂x(λ∂T(x,y,z)∂x)+∂∂y(λ ∂T(x,y,z)∂y)}

(6)

式(6)中,坐标x,y的取值范围分别是带钢宽度W,带钢厚度D;ρ,c,λ分别表示带钢的密度,kg/m3,比热容,J/(kg·K),热导率W·m-1·K-1。

这是一个带钢二维非稳态导热控制方程,为了求解该方程,需要已知边界条件和初始条件。对于带钢温度分布模型,需要计算带钢左右两侧表面的热流密度。以带钢的一侧表面为例,热流密度是:q(λ)是:

q(τ)=hc·[Tk-T(x,y,z)]

(7)

式(7)中,q(τ)是带钢表面热流密度,W/m2;hc是气体射流冷却段带钢表面的换热系数,W/m2·K;Tk是射流冷却气体温度,℃。

综上所述,带钢表面边界条件表示为:

λ·∂T(x,y,z)∂x|x=0=q(τ)

(8)

即

∂T(x,y,z)∂x|x=0=hcλ·[Tk-T(0,y,τ)]

(9)

同理可以得到其他几个表面的边界条件。

该带钢导热数学模型的初始条件一般认为:当时间、带钢温度和射流冷却气体的温度是已知的,即:

T(x,y,0)=f(x,y)

(10)

Tk=f(0)[8,9]

4.2 换热系数

立式连续退火炉的气体射流冷却段,引起带钢板形缺陷的一个重要因素就是宽度方向的不均匀冷却。由于本文所用冷却设备的设计特点,在对带钢进行快速冷却的过程中必然导致带钢表面换热系数分布不均匀,所以在实际工业应用中一般都将该气体射流冷却设备交替布置,来一定程度上弥补冷却设备的设计缺陷。带钢两侧换热系数分布规律如图3所示。

图3 正侧带钢表面对流换热系数沿宽度分布

h1=241.2sin(0.719 8x+0.582)+32.21sin(3.188x+0.808)+37.22sin(12.05x-2.99)+6.616sin(39.27x+1.574)+36.49sin(12.37x-0.084 37)+1.644sin(20.51x-0.151)+12.3sin(43.92x+4.325)+3.406sin(32.08x+1.661)

图4 对侧带钢表面对流换热系数的分布

h2=406.6sin(1.774x+0.646 1)+196.7sin(2.61x+3.362)+3.857sin(11.09x-2.914)+9.045sin(38.29x-0.326 4)+2.319sin(18.9x-4.538)+16.73sin(43.87x+2.44)+15.86sin(28.43x-5.205)+14.3sin(29.04x-2.19)

5 带钢温度场分布

在立式连续退火炉中,带钢退火就是将带钢加热到一定温度,根据工艺要求确定保温时间,最后以一定的速度冷却来获得需要的组织或性能的过程,因此研究整个退火过程带钢温度场分布规律对改善退火工艺有重要的意义。笔者研究了气体射流冷却段带钢初始温度对温度场分布的影响。

(1) 带钢初始温度分布均匀,T=750 ℃。

根据图5得:当带钢初始温度分布均匀,随着冷却的进行带钢沿宽度方向温度逐渐变得不均匀,总体呈两边温度较高中间温度较低的趋势,而且中间部分的温度也存在很大程度的波动,这主要是因为气体射流冷却的过程中带钢表面的换热系数分布不均匀造成的。

图6 带钢横向温差

根据带钢横向温差分布图6得:随着冷却的进行带钢边部和中部的横向温差呈先增大后减小的趋势,而且中部带钢的横向温差波动较大。

(2)带钢初始温度中间大于边部,如图7所示。

图7 带钢初始温度分布

图8 带钢冷却温度分布

根据图8得:当带钢初始温度中间大于边部时,随着冷却的进行带钢边部和中部的温度差异先减小后增大,并且冷却结束后带钢边部温度高于中部。

根据带钢横向温差分布图9得:随着冷却的进行边部带钢的横向温差呈先增大后减小的趋势,中部带钢的横向温差呈先减小后增大的趋势,而且中部带钢的横向温差波动较大。

图9 带钢横向温差

(3)带钢初始温度边部大于中间,如图10分布。

图10 带钢初始温度分布

图11 带钢冷却温度分布

图12 带钢横向温差

根据图11得:当带钢初始温度边部大于中间时,随着冷却的进行带钢边部和中部的温度差异逐渐增大。

根据带钢横向温差分布图12得:随着冷却的进行边部和中部带钢的横向温差均呈先增大后减小的趋势,而且中部带钢的横向温差波动较大。

6 结论(1)在射流冲击冷却段,射流冷却气体直接冲刷的局部表面上,带钢表面对流换热系数较大,且整体上是左低右高分布,这在一定程度上也验证了射流冷却管喷孔气流的速度越接近射流管末端越大的结论。

(2)当带钢初始温度分布均匀,随着冷却的进行带钢沿宽度方向温度逐渐变得不均匀而且边部和中部的横向温差呈先增大后减小的趋势。冷却结束后带钢温度场总体是两边温度较高中间温度较低而且中间部分的温度也存在很大程度的波动,这主要是因为气体射流冷却的过程中带钢表面的换热系数分布不均匀造成的。

(3)当带钢初始温度中间大于边部时,随着冷却的进行带钢边部和中部的温度差异先减小后增大,边部带钢的横向温差先增大后减小,中部带钢的横向温差先减小后增大。冷却结束后带钢边部温度高于中部,而且中部带钢的横向温差波动较大。

(4)当带钢初始温度边部大于中间时,随着冷却的进行带钢边部和中部的温度差异逐渐增大,边部和中部带钢的横向温差均呈先增大后减小的趋势。

[1] Holger Martin. Heat and mass transfer between impinging gas jets and solid surfaces[M]. Advances in Heat Transfer(Edited by: James p. Hartnett and Thomas F. Irvine, Jr.), Volume 13, 1977: 1-59.

[2] Herbert Martin Hofmann, Matthisa Kind, Holger Martin. Measurements on steady state heat transfer and flow structure and new correlations for heat mass transfer in submerged impinging jets. Int J Heat Mass Transfer, 1989, 2: 157-197.

[3] Y. Shi, M, B. Ray, A.S. Mujumdar. Effects of Prandtl number on impinging jet heat transfer under a semi-confined turbulent slot jet. Int. Commum. Heat Mass Transfer, 2002, 29: 929-938.

[4] 贾丽娣,李锋,文伟.热镀锌立式退火炉快冷段传热过程分析[J].冶金能源,2007,26(3):34-35.

[5] 张少军,边智慧,杨春彦.喷雾冷却中射流出口高度和高温钢板表面温度对换热系数的影响[J].北京科技大学学报,2007,29(1):67-69.

[6] 王婧,陈乃录,张伟民,等.气淬过程中换热系数的数值模拟[J].热加工工艺,2007,36(2):69-74.

[7] 陈庆光,徐忠,张永建.湍流冲击流动与传热的数值研究进展[J].力学进展,2002,32(1):92-108.

[8] 田玉楚,侯春海.连续热镀锌退火炉的数学模型开发[J].冶金能源,1995,27(6):19-21.

[9] 李强,温治,豆瑞锋,等.连续热镀锌退火炉内热过程数学模型及其分析[J].工业加热,2007,36(3):23-26.

NUMERICAL SIMULATION AND TEMPERATURE FIELD CALCULATION OF GAS JET COOLING IN THE VERTICAL STRIP CONTINUOUS ANNEALING FURNACE

Dai Jianqiang Jia Zhenxing Deng Shengjiang

(Institute of computing tenchnologies ,China academy of railway sciences)

Gas jet cooling is the main way of steel rapid cooling in the vertical continuous annealing furnace. Calculation of strip temperature field distribution during the cooling process has the important guiding significance for the improvement of the strip continuous annealing process. Using CFD simulation software to simulate the cooling process, get the distribution of the strip surface heat transfer coefficient. Using finite difference method gets on numerical simulation for strip temperature field distribution. This paper also studied the effect of initial strip temperature on strip temperature field distribution during the cooling process.

gas jet cooling numerical simulation finite difference method temperature field

2016-11-25

*联系人:戴建强,高级工程师,北京市(100081),中国铁道科学研究院电子计算技术研究所;