双参数组合型自动变速器换档规律的仿真分析

2016-01-29季鑫童欣

季鑫,童欣

双参数组合型自动变速器换档规律的仿真分析

[摘要]采用了特点鲜明的双参数(车速和节气门位置)组合型自动换挡方法对自动变速器换档规律进行设计;分析了影响变速器换档特性的相关部件(包括发动机,自动变速器)的特性;利用Simulink软件建立各个部件的动力学仿真模型,利用Stateflow建立双参数组合型动态换档规律的仿真控制模型;最后,采用汽车急加速工况对制定的自动换档规律进行了详细的仿真分析。仿真结果表明,制定的换档规律能使汽车获得较好的动力性,符合汽车实际行驶要求,是切实可行的。

[关键词]自动变速器;双参数组合型换档规律;汽车动力性

目前,由于自动变速器核心技术的缺失,我国乘用车78%的自动变速器都是从国外公司进口。近年来,虽然国内相关产、学、研机构在自动变速器研发方面取得了丰硕的成果,但同国外汽车工业发达国家相比仍有很大差距。统计资料[1]表明手动变速器的市场份额逐年降低,自动变速器的市场份额逐年上升。在4种自动变速器(液力机械式自动变速器AT、双离合器自动变速器DCT、无级变速器CVT和电控机械式自动变速器AMT)中,AT所占市场份额是最大的,对AT核心技术进行研究,掌握先进的自动变速控制技术,就能增强技术开发能力,提高国产自动变速器的市场竞争力。自动变速器的动态换档规律是其最重要的控制技术之一,被视为自动变速器综合控制技术得以应用的关键。换挡规律的好坏直接影响汽车的动力性和经济性,因此,研究自动换档规律对于自动变速器的研发显得至关重要。

换档规律根据选档控制参数通过逻辑判断得到当前最佳档位状态,从而提升汽车的动力性和燃油经济性。选档控制参数有单参数、双参数等。单参数换档规律只以车速为控制参数,不论油门开度如何变化,换档点和换档延迟的大小都不改变,控制策略简单,换档舒适稳定,但难于兼顾动力性和经济性的要求。双参数换档规律的控制参数有车速与节气门开度(常用)、液力变矩器泵轮转速与涡轮转速、车速与发动机进气歧管真空度等类型。从换档延迟角度来看,双参数换档规律又分为等延迟型(降档延迟的大小不随油门变化,对整体动力性有很大的提升)、发散型(降档延迟随油门开度增大而增大)、收敛型(降档延迟随油门开度增大而减小,增大油门时,降档速差小,所以升降档都有好的功率利用,动力性好。减小油门时,延迟增大,避免过多的换档,且发动机可以在较低转速工作,燃油经济性好,噪声低,行驶平稳舒适)、组合型(2段或多段不同类型的变化规律组合而成,以实现不同油门下获得不同的性能)4种[2]。

下面,笔者综合各换挡参数模式的优点,对自动变速器的动态换档规律进行设计。设计采用常用的双参数(车速和节气门位置)的组合型自动换档方法,以解决单参数换挡规律动力性与经济性不匹配的问题,保证了汽车在全工况运行状态下最佳的动力性和经济性。其设计依据和特点如下:在小节气门开度α<25%时,以舒适、稳定、少污染为主,采用单参数规律;在中节气门开度α介于5%~75%时,以保证最佳燃料经济性为主,兼顾动力性,采用收敛型;当大节气门开度α>75%时,则以获得最佳动力性为准,用等延迟型。

1变速器换档特性相关部件的动力学特性分析

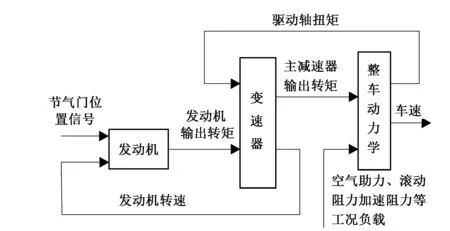

图1 汽车传动系统模块图

装有液力机械式自动变速器的汽车动力传动

系统由发动机、液力机械式自动变速器(液力变矩器+行星齿轮传动机构+液压控制系统)和整车动力学模块组成(见图1)。

1.1发动机

发动机是整车动力传动系统的动力源,其数学模型对其扭矩特性和负荷特性等特性的仿真精度将会影响整个仿真模型的准确性。发动机模型通常分为动态模型和稳态模型。动态模型考虑了发动机转速和节气门位置等因素的影响,通过理论公式对发动机内部工作过程进行描述,计算模拟发动机的输出数据,能较为精确地表征发动机的动态响应特性,更符合发动机的实际工作过程,但其缺点是模型结构复杂,建模工作量大。后者则是指发动机在保持水温和机油温度于规定值,并在各个转速保持不变的稳定工况下的输出特性,是根据发动机台架试验得来,将试验数据整理成表格形式,通过二维查表和数学插值的方法模拟发动机的工作特性[3]。发动机的稳态模型简洁有效,而且可以保证足够的使用精度。

采用发动机稳态模型,由节气门开度α和发动机转速ne(r/min)求出发动机稳态输出转矩Te:

Te=f(α,ne)

(1)

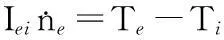

(2)

式中,Iei为发动机和变矩器泵轮的转动惯量,kg/m2;Te为发动机的稳态输出转矩,N/m;Ti为变矩器泵轮的转矩,N/m。

1.2变速器

液力变矩器是液力机械式自动变速器最重要的组成部件之一,是一种以液体为工作介质进行能量转换和动力传递的非刚性传动装置。液力变矩器由泵轮、涡轮和导轮组成,泵轮与发动机输出轴相连,涡轮与变速器输入轴相连[4]。泵轮将发动机输出的动能传递给工作油,工作油在循环流动过程中通过泵轮叶片、涡轮叶片以及导轮之间的相互作用又将动能传递给涡轮,并通过涡轮轴进行动力输出。

液力变矩器的动力学特性方程为:

Ti=(ne/K)2

(3)

K=f2(nin/ne)

(4)

Tin=RTQTi

(5)

RTQ=f3(nin/ne)

(6)

式中,变矩器系数K等于涡轮转速与泵轮转速之比(即速比)的函数(插值表), nin为涡轮转速,r/min;Tin为变矩器涡轮转矩,N/m;RTQ为变矩比等于速比的函数(插值表)。

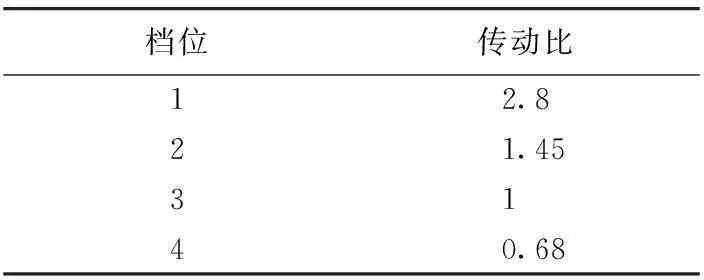

变速器转速和转矩的输入和输出关系式为:

Tout=igTin

(7)

nin=ignout

(8)

式中,Tin、Tout为变速器输入、输出转矩,N/m;nin、nout为变速器输入、输出转速,r/min;ig为变速器传动比。

采用4档变速器,其各档传动比如表1所示。

1.3汽车整车动力学特性分析

根据汽车理论[5]可知,汽车行驶方程式为:

Ft=Ff+Fw+Fi+Fj

(9)

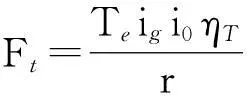

式中,Ft为汽车的驱动力,N;Ff为汽车的滚动阻力,N;Fw为汽车的空气阻力,N;Fi为汽车的坡度阻力,N;Fj为汽车的加速阻力,N。

为了简化便于分析,不考虑路面坡度,即Fi=0,则式(9)可简化为:

Ft=Ff+Fw+Fj

(10)

其中:

(11)

Ff=fG=fmg

(12)

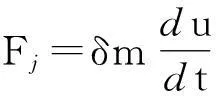

(13)

(14)

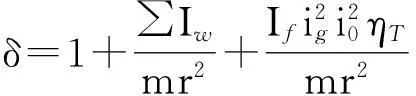

δ主要与飞轮的旋转质量∑Iw、车轮的转动惯量If以及传动比ig、i0有关:

(15)

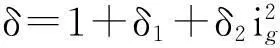

在进行汽车动力性初步计算时,可以借助经验公式估算其值:

(16)

其中, δ1≈δ2;δ2取值0.03~0.05。

2变速器换挡相关部件的仿真建模

使用Matlab软件中的Simulink/Stateflow工具对自动变速器建立仿真分析建模:利用Simulink工具,根据动力学公式,建立发动机、变速器和整车动力学部分模型;利用Stateflow工具,根据所设计的自动变速器动态换档图,建立自动变速器的换档逻辑仿真模型。

2.1发动机模型

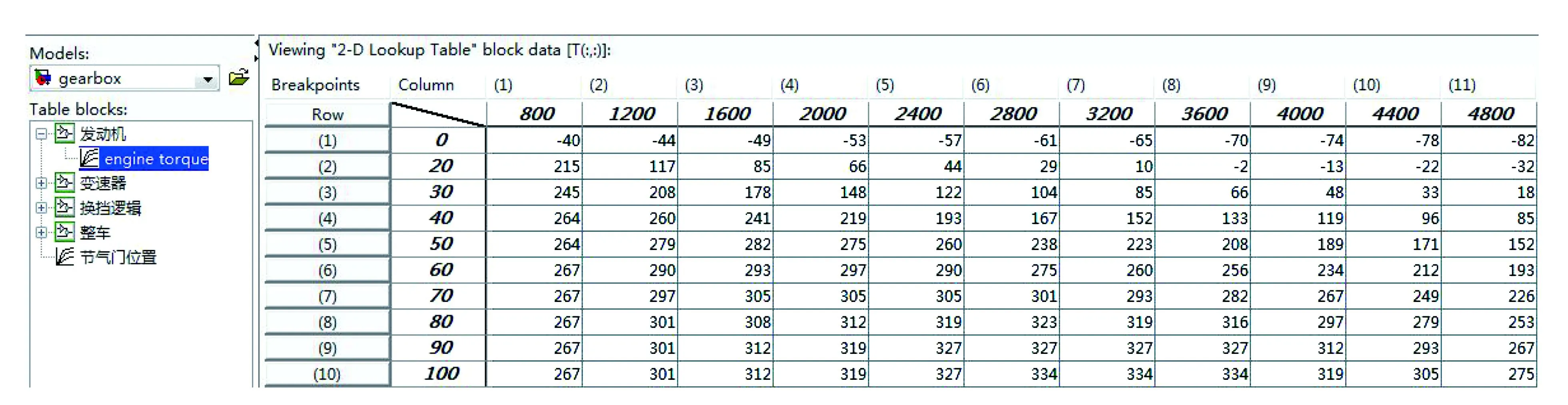

首先根据发动机的稳态实验数据,利用Simulink中的二维插值表(见图2),建立发动机稳态输出扭矩的模型,进而可以得到发动机扭矩map图(见图3)。

图2 发动机稳态转矩数据

图3 发动机扭矩map图

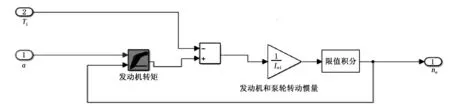

再结合式(2)建立整个发动机的模型(见图4),由发动机输出转速和节气门位置通过插值表可以得到发动机稳态输出扭矩,由式(2)计算得出发动机输出转速,由此发动机转速的控制在节气门位置下构成了一个闭环回路。

2.2自动变速器模型

建立变速器的动态仿真模型,其目的是验证换档规律对汽车动力性的影响,在建模过程中可以忽略变速器的机械特性,只对其机械损失加以考虑。变速器由变速传动机构和变速操纵机构2部分组成。发动机转矩和转速的数值和方向的改变主要靠变速传动机构来完成;变速操纵机构主要是用于控制传动机构,变换变速器传动比,实现换档操作[6]。

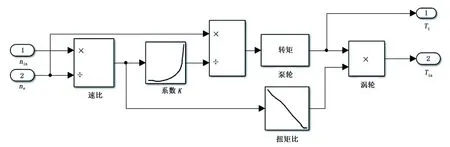

根据式(3)~式(6)可以建立液力变矩器的仿真模型图(见图5),查表可得此时刻液力变矩器的K系数和扭矩比,关系走势图已在框中标出,由泵轮转矩按公式得出涡轮转矩。

图4 发动机模型图

图5 液力变矩器模型图

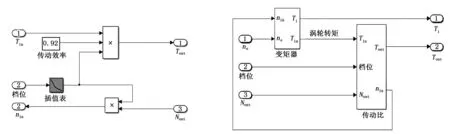

根据式(7)、式(8)和表1建立变速器传动比部分的仿真模型(见图6),可以得到整个变速器的仿真模型(见图7)。

2.3整车动力学模型

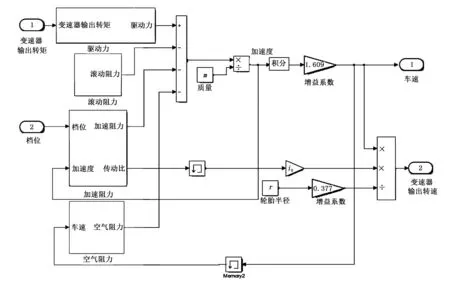

汽车在行驶过程中面临着各种复杂的工况环境,要得到实时精确的汽车动力学仿真模型是十分困难的。重点研究汽车换档规律的仿真评价,在满足仿真要求的前提下,建立汽车整车动力学模型过程中可以进行了适当的简化。根据式(9)~式(16)可以建立整车动力学的仿真模型,如图8所示。车速是由发动机经变速器输出的驱动力在克服汽车行驶阻力(如滚动阻力,加速阻力等)条件下获得的,在汽车加速时,相应的加速度会产生不同的加速助力,不同的变速器传动比会带来与之相对应的发动机输出转速。

图6 变速器传动比模型图 图7 变速器模型图

图8 整车动力学模型图

2.4换挡控制逻辑模型

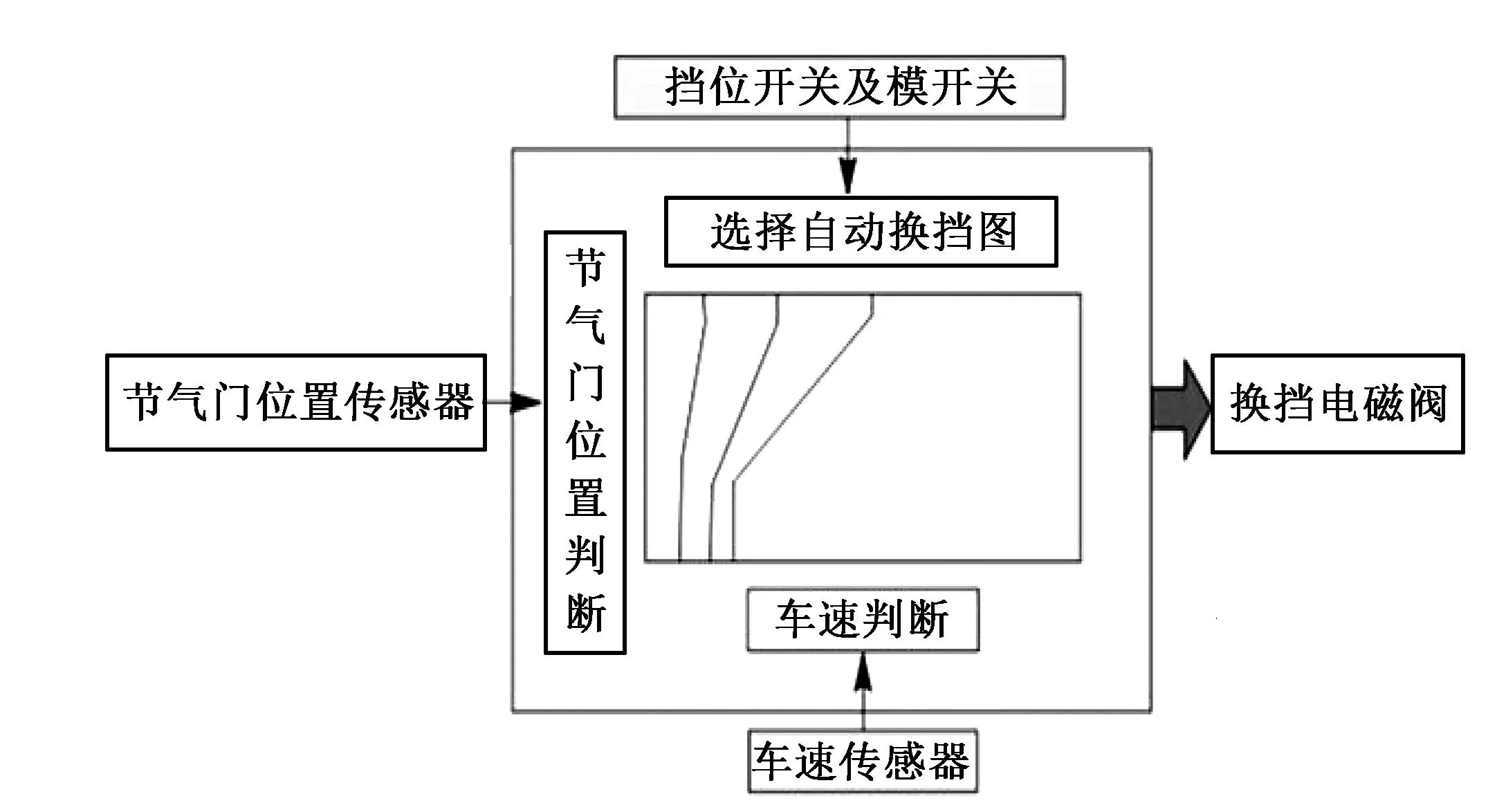

图9 自动换档控制方框图

所设计的双参数(车速和节气门位置)组合型自动换档控制方框图如图9所示。由节气门位置依据所设计的方案,选择相对应的自动换档参数模式,由汽车当前车速和驾驶员通过踩下或松开油门踏板对节气门位置开度大小、开启或关闭快慢的控制,自动选择升降档情况(通过控制换档电磁阀来实现的)。

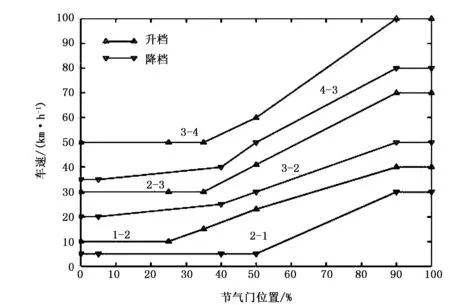

所设计的变速器换档点(具体根据不同的节气门开度选择不同的自动换档规律、模式)控制图如图10所示。

图10 双参数组合型自动换档控制图

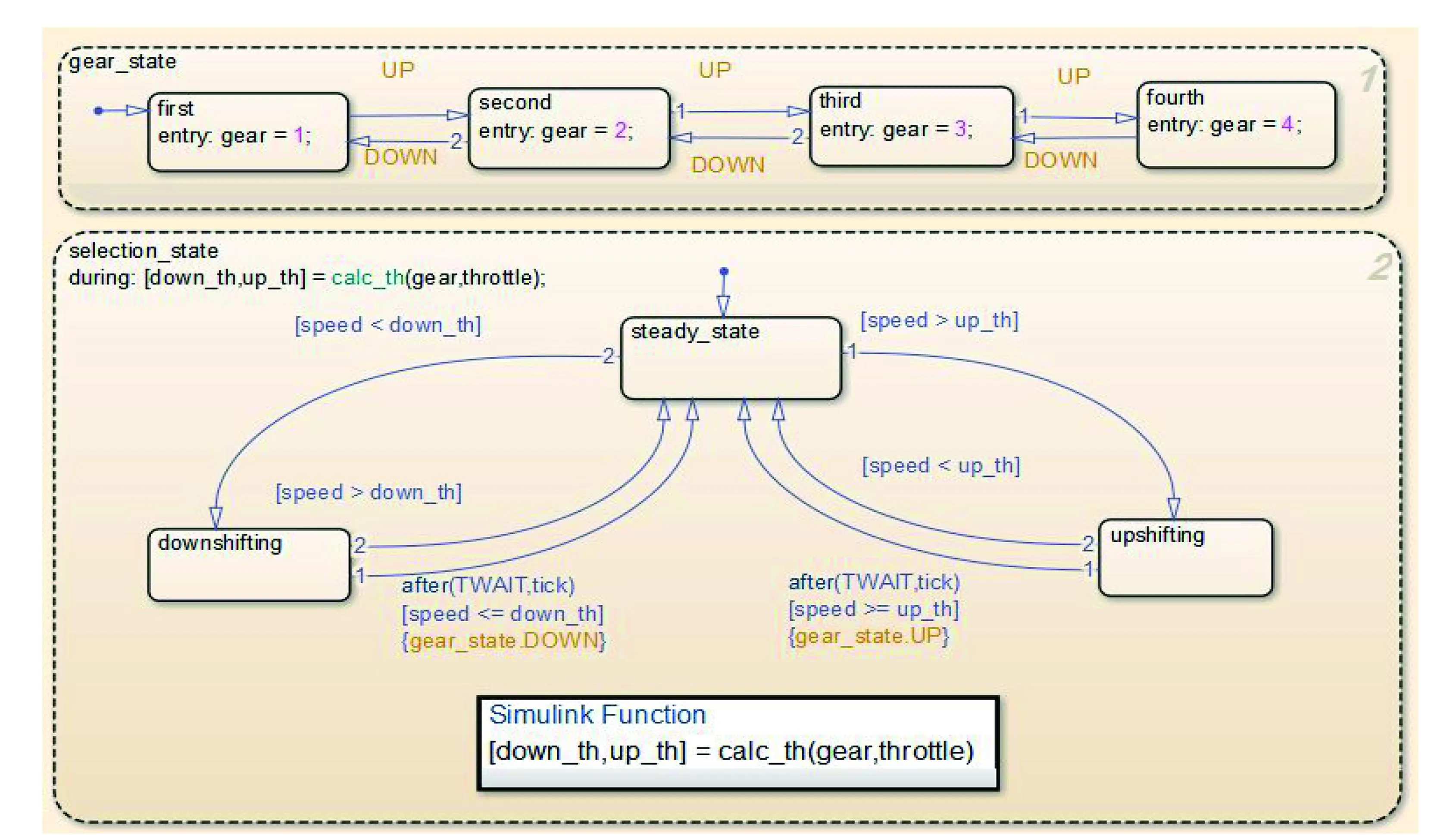

换档控制逻辑模块的主要作用在于它可以通过汽车当前车速与节气门开度得出汽车应进行的行驶操作(升档、降档或保持不变)。根据双参数组合型自动换档控制图,采用Simulink下的Stateflow工具进行换档逻辑的仿真,换档控制逻辑模型图如图11所示。

自动变速器动态换档规律的总体仿真模型如图12所示。

3仿真结果分析

建好自动变速器动态换档规律的仿真模型之后,就要向模型输入仿真的参数,使用Matlab的mat文件编写模型的输入参数。为验证制定的自动换档规律对汽车动力性的影响,可以对汽车采用急加速的行驶工况进行仿真分析。

图11 换档控制逻辑模型图

图12 自动变速器动态换档规律的总体仿真模型图

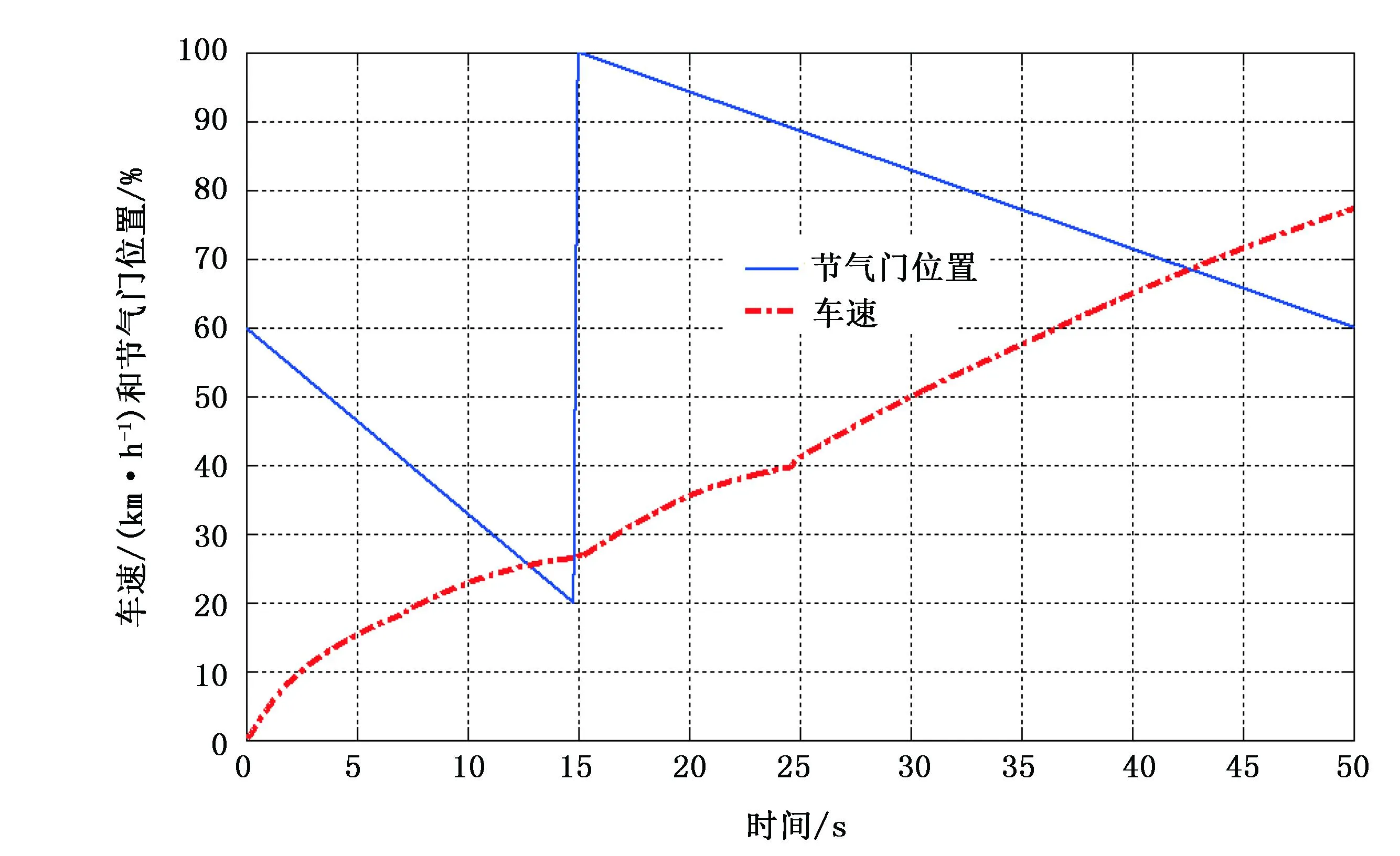

图13 急加速工况下车速和节气门位置变化曲线图

在急加速工况下,车速和节气门位置变化曲线图如图13所示,可以看出,汽车急加速时节气门开度突然增大,节气门开度在0到15s内由60%逐渐降至20%,在15s时直接增至100%后逐渐降低,仿真汽车起步加速15s后急加速行驶。当节气门开度在15s 突然增大时,车速也随之突然增大,速度变化曲线接近于二次曲线,符合汽车在急加速行驶工况下的实际行驶要求。

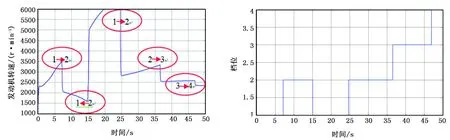

图14为发动机转速和变速器档位变化曲线图,图15显示了当前时刻的档位。当t=0s,节气门处于60%的位置时,发动机转速上升的速度比车速上升的速度大很多。这会导致变矩器中K系数较小,扭矩比较大。此后,汽车快速加速(此模型中不考虑轮胎滑移现象),发动机转速和车速都会快速增大。当t=7s时,发动机转速迅速下降,变速器由1档升为2档。当t=15s时,节气门开度突然增大到100%,发动机转速又突然增加到最大值,变速器由2档降为1档。当t=25s时,发动机转速迅速下降,变速器由1档升为2档。当t=36s时,发动机转速迅速下降,变速器由2档升为3档。当t=47s时,发动机转速迅速下降,变速器由3档升为4档。2档升为3档和3档升为4档分别发生在36s和47s左右,此时车速变化比较光滑,这是因为汽车存在较大的转动惯量的原因。所以,制定的换档规律能使汽车获得较好的动力性,符合汽车实际行驶要求,是切实可用的。

图14 发动机转速和变速器档位变化曲线图 图15 变速器档位图

4结论

1)介绍了自动变速器换档规律获得途径,在分析了自动变速器换档规律的选档控制参数、各种模式条件下,通过对4种换档规律的综合比较,设计了双参数(车速和节气门位置)组合型自动换挡方法,提出了其设计依据、特点。

2)分析了影响变速器换档特性的相关部件(包括发动机、自动变速器)的动力传递路径和动力学特性方程;依据各部分动力学特性方程和插值表利用Simulink软件建立各个部件的动力学仿真模型;制定了自动换档控制图(节气门位置、车速和升降档曲线),利用Stateflow建立了双参数(车速和节气门位置)动态换档规律的仿真控制模型。

3)对汽车采用急加速的行驶工况进行仿真分析,分析了急加速工况下节气门位置、车速、发动机转速和变速器档位与时间的变化关系,验证了制定的自动换档规律满足汽车动力性的要求,并且证明了所建模型的正确性,可为自动变速器的自动换档控制规律提供一定的理论基础。

[参考文献]

[1]何山,官淑琪,胡树华.“十二五”期间我国汽车产量预测及其市场扩展特征研究[J].开发研究, 2012 (2): 40~43.

[2]葛安林.车辆自动变速理论与设计[M].北京:机械工业出版社,1993.

[3]廖街.汽车自动变速器虚拟样机与控制系统联合仿真研究[D].合肥:合肥工业大学,2010.

[4]马国勇.电控机械式自动变速器 (AMT) 换档规律的研究与仿真[D].西安:西安科技大学,2013.

[5]余志生.汽车理论[M].北京:机械工业出版社,2009:5~20.

[6]张秀秀.电控式机械自动变速器智能控制与仿真研究[D].兰州:兰州理工大学,2012.

[编辑]辛长静

[引著格式]季鑫,童欣.双参数组合型自动变速器换档规律的仿真分析[J].长江大学学报(自科版),2015,12(34):19~26.

[中图分类号]U463.2

[文献标志码]A

[文章编号]1673-1409(2015)34-0019-08

[作者简介]季鑫(1993-),男,硕士生,现主要从事汽车动力学、汽车制动系统及电子驻车制动方面的研究工作;E-mail :934989575@qq.com。

[基金项目]湖北省校企科研合作基金项目 (611307931)。

[收稿日期]2015-09-16