316L不锈钢焊接质量控制

2015-12-31李永朝李志凯

李永朝, 李志凯

(山西省工业设备安装有限公司,山西 太原 030012)

对某化工工程中主要介质为硫铵母液的316L不锈钢管道进行焊接,通过焊前准备、施工、验收3个阶段质量控制,探索保证316L不锈钢管道焊接质量的措施。

1 316L不锈钢管管道材质特点[1-2]

316 L不锈钢材料,牌号022Cr17Ni12Mo2,化学成分为:w(C)≤0.03%,w(Si)≤1.00%,w(Mn)≤2.00%,w(P)≤0.035%,w(S)≤0.03%,w(Ni)=10.0%~14.0%,w(Cr)=16.0%~18.0%,w(Mo)=2.0%~3.0%。管道具有优良的耐点蚀性、耐高温性、抗蠕变性能以及良好的抗晶间腐蚀能力,在石油、化工、机械仪表等工业输送管道中常用于输送硫酸、醋酸、甲酸、磷酸等介质。

2 焊前准备

1)焊接前,应根据316L不锈钢管道焊接性能进行焊接工艺评定。焊接工程师应依据焊接工艺评定报告,编制焊接作业指导书。焊工应按指导书进行焊接。

2)焊接人员。焊工持有的焊工操作合格证,其合格项目要与施焊项目相适应,并在规定的有效期内。

3)焊接机械。316L不锈钢焊机采用交直两用的逆变式弧焊机。逆变式弧焊机设有多种保护功能,焊机可靠性高,引弧性能好,焊接电弧稳定。

4)焊接材料的选用。焊接材料的选择应遵循“等成分”原则,选H03Cr19Ni12Mo2Si氩弧焊用焊丝,并以手工电弧焊用焊条E316L(A022)作为填充材料。

3 焊接工艺[3]

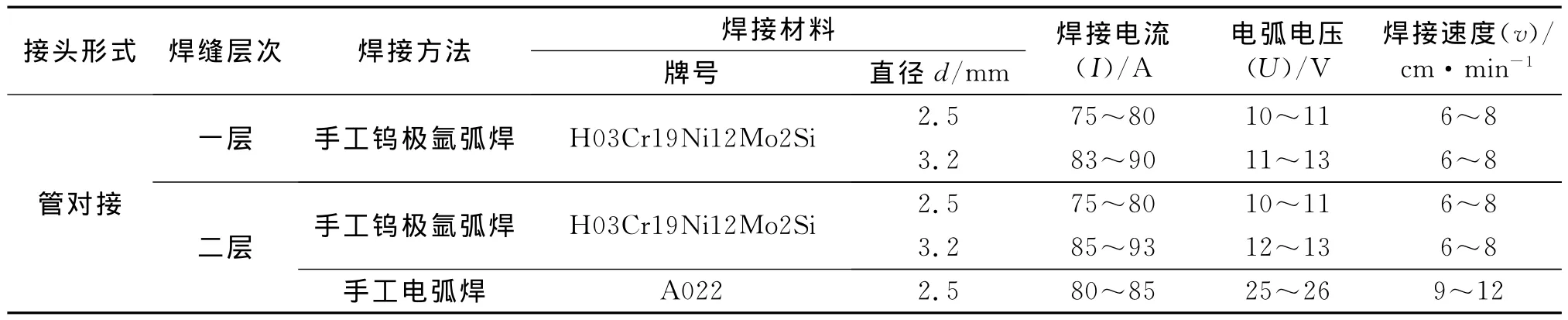

3.1 焊接参数

316 L不锈钢管道焊接应采用小电流、短电弧、窄焊道、快速焊。多层焊时要严格控制层间温度,使层间温度小于60℃,避免碳化物析出敏化及晶间腐蚀。焊接完毕后,应采取措施,使焊缝快速冷却,起到还原的作用。具体参数见第66页表1。

3.2 管道的焊接

316 L不锈钢管道施焊时,管内应进行充氩气保护。采用专用可溶纸封堵的方式对管内充氩气保护。焊前,应将待焊处的油、污、锈、垢、毛刺清理干净。

316 L不锈钢管道焊接应采用小电流、快速焊,电弧作小跨度的摆动将坡口两侧熔化好,尽量减少焊缝截面积,焊条不作横向摆动。

管道焊接收弧时要成缓坡形,严禁在焊接点外引弧。引弧要用引弧板。收弧时必须填满弧坑,防止弧坑裂纹。

焊接过程中,焊接处应采取强冷措施,减小焊接区在450℃~850℃停留时间。

多层焊时,层间温度<60℃,每焊完一层焊缝,应仔细清除焊渣。与腐蚀介质接触的焊缝应最后 施焊。

表1 焊接参数

3.3 焊接变形控制

防止焊接变形应采用选择合理焊缝形状及尺寸、焊接电流、焊接顺序、合理的工艺等措施。

1)合理选择焊缝形状及尺寸。对于壁厚≥12mm的管道,对接接头选X形坡口代替V形坡口。减少熔敷金属总量,以减少焊接变形。

2)焊接热输入小时,可减少焊接变形。焊接电流见表1焊接参数。

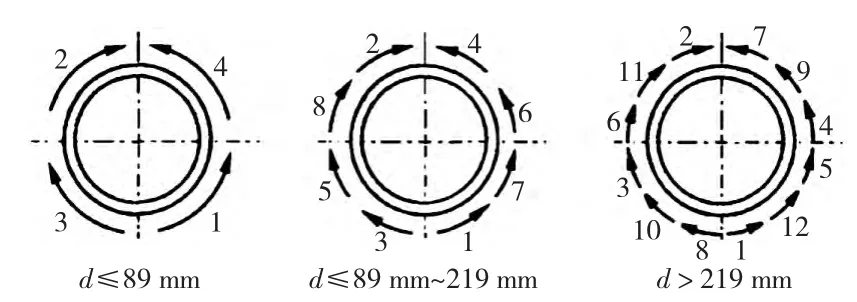

3)合理的施焊顺序可将连续焊分成分段焊,并适当地改变焊接方向。推荐采用对称分段焊接,既可增大接头的冷却速度,又可减小焊接应力。具体分段方法见图1。但是,采用分段焊后,由于接头增多,应注意焊缝接头的质量。

图1 分段焊接分段方法

4)工艺措施。a)刚性固定。管道用夹具或临时支撑等措施增加焊接时的刚度,以限制焊接变形;b)反变形。管道组对时,与焊接变形相反方向的预先反变形,以抵消焊接后变形。

5)焊接变形的矫正可采用机械矫正法、火焰矫正法。采用火焰矫正法时,根据不同焊接变形分别采用点状加热法、线状加热法、三角形加热法。

4 焊缝质量检查

焊缝质量检查包括焊前、焊中和焊后3个阶段。施焊过程中,焊工对自己所焊焊缝应及时清理干净,包括药皮、飞溅等,按要求进行自检。焊完后,立即清理干净焊缝表面,进行外观检查。焊缝表面不得有漏焊、未熔合、焊瘤、气孔、夹渣、裂纹、烧穿等缺陷,焊缝的高度、宽度和表面没有突变。焊缝的咬边深度不得大于0.5mm,咬边的连续长度不得大于100mm。焊缝两侧咬边的总长度,不得超过该焊缝长度的15%。无损检测不得有裂纹、未焊透、未熔合、夹渣、气孔等缺陷。

5 酸洗和钝化处理

316 L不锈钢管道因焊接使原来的保护膜受到破坏,降低了耐腐蚀能力,因而在焊接后要求作酸洗和钝化处理,管外采用酸洗膏和钝化膏。一般涂上后的等待时间为15min左右,然后用清水冲刷干净。先用适当浓度的加有缓蚀剂的酸液在管道内部进行循环酸洗,然后加入一定量的铬酸盐循环,最后用氯离子质量分数小于50×10-6的清水冲洗干净。

6 焊条的保管、烘干、发放

6.1 保管

焊条必须存放在干燥、通风良好的室内仓库,并放在货架上,架子离地和墙壁距离不小于30cm。库房设置温度计和湿度计,库内温度应保持在10℃~25℃,相对湿度小于60%,并准确及时记录库房温度、湿度。

6.2 烘干

焊条在使用前必须按焊条说明书上的规定进行烘烤。不同类型焊条应分开烘烤,分开放置,并有明显标记,严禁混淆。焊条烘干时应缓慢升温,升温后保温并缓慢冷却。推荐焊条进箱温度为100℃以下,升降温速度不宜超过150℃/h。不可将焊条突然放入高温箱内,或者突然从高温箱内取出。否则,会引起药皮开裂、剥落。经烘干后的焊条应放置于100℃~150℃恒温箱保存。

6.3 发放

焊条由烘干员发放,并登记焊条的材质、规格、烘烤温度、时间、数量、使用位置和工程地点,领用人签字。焊条每次发放数量应控制在2.5mm焊条80支/人、3.2mm 焊条60支/人、4.0mm 焊条40支/人以内。

7 焊接接头常见缺陷及预防措施

7.1 夹渣

原因:多层焊时前道焊渣清理不干净;焊条受潮或未烘干;焊接电流太小且过快;焊条运条手法不对。

措施:认真清理前道焊缝焊渣;焊条合理烘干;调整合适的电流、运条的速度和正确的运条角度。

7.2 焊瘤

原因:钝边过小而根部间隙过大;焊接电流过大而焊接速度过快。

措施:选择合理的焊接参数。

7.3 气孔

原因:焊口清理不干净;钨极伸出过长;焊接电流过大或过小;焊条受潮或未烘干;烘烤温度、时间不正确;施焊充氩时保护氩气不纯,带和枪有漏气的地方,氩气流量调整不好。

措施:焊前仔细清理焊口周边的油、污、锈、垢;选择合适的钨极伸出长度;合理的焊接速度;正确烘干焊条;检测气体纯度,氩气纯度不低于99.9%,检测带和枪,杜绝漏气,调整氩气流量。

8 结论

在工业管道施工中,选用合格的焊接人员,采用正确的焊接材料,合适的焊接机具,合理的焊接参数、焊接工艺,在适宜的环境条件下严格按焊接作业指导书要求施焊,施工质量就能够得到有效的保证。

[1] 陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002:1045-1072.

[2] 刘云龙.焊接技师手册[M].北京:机械工业出版社,2005:136-148.

[3] 柳金海,陈百诚.金属管道焊接工艺便携手册[M].北京:机械工业出版社,2005:91-95.