煤热解技术概述及问题分析

2015-12-31刘巧霞张月明王汝成王武生汪良怀

刘巧霞, 张月明, 黄 勇, 王汝成, 王武生, 汪良怀

(1.陕西延长石油(集团)有限责任公司研究院,陕西 西安 710075;2.陕西延长石油(集团)有限责任公司碳氢高效利用技术研究中心,陕西 西安 710075)

富煤、少气、缺油是我国能源结构的特征[1]。煤作为中国能源的主体,2007年,占一次能源生产和消费总量的比例分别76.6%和69.5%;1989年—2009年,煤炭消费占能源消费平均72.5%。近年来,煤所占消费比例有所下降,2013年,中国煤炭消费增长4%,是过去10年平均水平(8.3%)的一半,但消费仍然维持在65%以上[2-3]。据预测,未来20年内,煤炭仍将是我国主要的一次能源[4]。中国煤炭资源中,高挥发分煤占80%以上,包括约13%的褐煤、42%的次烟煤和33%的烟煤。其中,内蒙古褐煤约占全国褐煤储量的77.1%[5]。而在煤炭的实际开采过程中,满足要求的块煤只有30%~40%,70%左右是粒度小于20mm的粉煤,不能被有效利用[6]。而粉煤作为热解的优良原料正在被广泛地研究和应用。粉煤热解在改变煤质、降低污染的同时扩大了低变质煤的应用范围。

1 煤热解技术优势

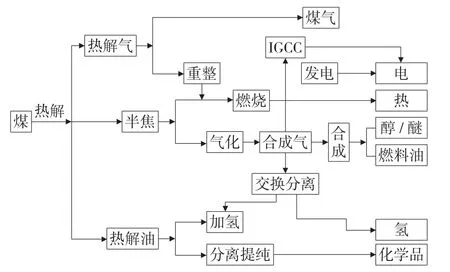

煤热解主要产物是煤焦油(6%~25%)、半焦(50%~70%)及煤气(80m3/t~200m3/t)。近年来,在我国新疆、内蒙等地发现了大规模煤田,主要以低阶褐煤为主。如何在有效利用这些资源的同时最大限度地减轻对环境的污染,引起了众多专家学者的关注[7]。煤的高效合理加工利用已逐步向着梯级转化、逐级突破的方向进行(如图1所示),通过煤热解提取具有高附加值的类石油产品、中热值煤气及高热值半焦,与先进的燃烧技术结合,或者与气化技术结合,实现先进的多联产系统,提高煤炭的整体利用效率。

图1 基于煤热解的梯级转化工艺示意图

郝丽芳等[8]对煤直接液化、F-T合成油、煤制天然气、煤制烯烃、煤制甲醇、煤制乙二醇及煤热解合成油等工艺从单位能耗、单位产品耗煤量、排入大气碳比例及单位产品排CO2量进行了对比,得出,以热解为先导的煤综合利用技术具有更高的利用效率和更低的碳排放,更具先进性,是未来煤炭利用的重要发展趋势之一。

2 国外煤热解技术

煤热解技术最早产生于19世纪,起源于德国。二战前,煤低温热解主要是以制取液体燃料为目的,重点进行焦油轻质化的研究。二战后,英国用于制取民用燃料。

美国Disco公司采用Disco-L工艺制取球型半焦,用作民用无烟燃料[9]。但是,这些工艺均因炉子结构复杂而难以工业化,使得煤热解陷入缓慢发展甚至停滞状态。到20世纪70年代,煤热解生产低温焦油受到各国学者的广泛重视,并开发出多种热解工艺过程。现在,煤热解技术再一次受到追捧,原因是新型的煤热解技术适合多种原煤的加工,包括低变质煤,这为煤热解技术注入新能量[9]。

煤热解工艺按加热方式的不同可分为内热式和外热式2类。外热式工艺热效率低,加热不均匀,挥发产物的二次分解严重;内热式工艺克服了外热式的缺点,借助热载体(气体热载体、固体热载体)将热量传递给煤,煤受热后发生热解反应。气体热载体代表性工艺有美国的CDED工艺、ENCOAL工艺和波兰的双沸腾床工艺等;固体热载体工艺有Garrett、Toscoal、LR和ETCH-175等。

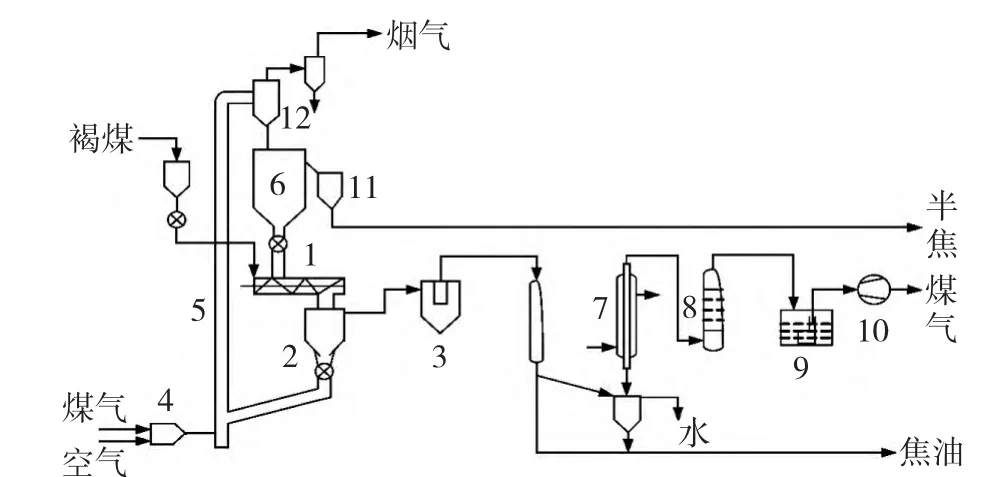

LR工艺由鲁奇-鲁尔煤气公司开发,以高挥发分(35%~46%)的低煤化程度煤制取焦油为目的,其工艺流程如图2所示。其热解温度为480℃~590℃;产生的半焦一部分用作燃料,一部分被循环使用;产生的煤气和焦油蒸汽进入气液分离系统进行分离。该技术利用部分半焦循环与煤进行热交换,煤气用于煤干燥,整个过程具有较高的热效率。但由于大量焦粉被带入焦油,焦油中固体颗粒物质量分数高达40%~50%,给焦油的加工和利用带来了困难;使用黏结性煤时会因焦油和固体粒子的凝集而引起故障;采用机械搅拌对煤和热的半焦进行混合,磨损较严重,设备放大也存在问题。

图2 鲁奇-鲁尔热解工艺流程图

3 国内煤热解技术

煤热解在我国起步较早,第1座煤气厂于1865年9月在上海建立。20世纪50年代,我国对煤热解工艺有了进一步研究,北京石油学院、大连理工大学、浙江大学、中科院山西煤化所等单位,先后开发了不同工艺的煤热解技术。主要有内热式和外热式2种,MRF热解工艺为外热式加热,其余(如,DG工艺、BT工艺及ZDL工艺)都属内热式加热。

3.1 外热式热解工艺

多段回转炉(MRF)热解工艺是煤炭科学研究总院北京煤化所开发的一种新的煤转化技术,它可以将年轻煤在回转炉中热解获得半焦、焦油和煤气。此工艺可以根据产品的用途调整工艺,从而得到粒度和挥发分不同的粒状煤焦产品,从焦油中可回收酚类、燃料油、重油和沥青等多种化工产品。其工艺流程见图3所示。

图3 多段回转炉工艺流程图

3.2 内热式热解工艺

3.2.1 ZDL工艺

ZDL工艺是循环流化床热解多联产技术工艺,在一套系统中实现电、气、热和焦油的联合生产。目前,12MW循环流化床正在建设,该示范装置的典型结果为:热解器加煤量10.4t/h,焦油产量1.17t/h,煤气产量1 910m3/h,煤气热值23.11MJ/m3,所得焦油中沥青质质量分数为53.53%~57.31%。该工艺的优点在于,冷却产生的酚全部用于锅炉焚烧,充分利用了资源,热效率高,环保和节能效果好。但还需进一步对新型煤种进行试验。

3.2.2 BJY工艺

济南锅炉厂朱国防等开发了以循环流化床循环灰作为固体热载体将煤热解的“多联产”工艺,于1992年建成了干馏煤量150kg/h的热态试验装置,并对包括烟煤和褐煤的5个煤种进行了试验。在此基础上,济南锅炉厂与北京水利电力经济研究所等单位合作,于1995年在辽源市进行了工业性试验,工艺过程如图4所示。

图4 BJY工艺流程图

用35t/h循环流化床锅炉与移动床干馏炉匹配,干馏炉的处理能力为6.5t/h,占锅炉总耗煤量的80%。由于该工艺中热解半焦要通过半焦绞龙向上输送回燃烧室内,往往会发生半焦输送阀磨损、管路堵塞等故障。

3.2.3 LCC工艺

LCC工艺是中国五环工程有限公司和大唐华银电力股份有限公司组建的技术联合体对LFC工艺进行创新性研究设计开发出来的。主要过程分为3步:干燥、轻度热解和精制。LCC热解工艺的特点在于,流程简单,工艺成熟,适应性强;干燥、热解2段处理过程完全独立,易于工业化控制;独特的精制钝化技术,产品品质稳定,且可通过工艺参数的灵活调节获得不同的半焦、焦油产率和品质;工艺过程环保,不排放含油污水。东乌旗大唐华银锡东能源开发有限公司采用该技术,建立了30t/a褐煤干燥示范项目[10]。湖南华银能源技术公司于2013年11月25日宣布:截止2013年11月24日,作为国内首套30t/a褐煤提质示范项目,大唐华银LCC煤净化示范装置实现设计参数下全工况、长周期连续运行24d,各项技术指标达到或优于设计值[11]。这标志着LCC技术已攻克制约满负荷稳定运行的瓶颈,取得了重大突破。

3.2.4 BT工艺

BT工艺是由中国科学院郭慕孙院士在20世纪80年代提出,研究人员对煤热解技术的基础理论、工艺和设备等进行了系统研究,采用下行床热解反应器与循环流化床耦合以实现工艺系统的集成。该工艺的优势在于,液体产率较高,可生产高附加值的化学产品,环保和节能效果好。图5为在河北即将配套建成的10t/d的固体热载体煤炭热解中试平台。但是,该工艺亟需解决的问题是,增加煤气回收装置并加快示范工程的建设。

图5 BT工艺流程图

3.2.5 DG工艺

DG工艺由大连理工大学开发。150t/d工业试验装置流程由备煤、煤干燥、硫化提升加热焦粉、冷粉煤与热粉焦混合换热、煤热解、硫化燃烧、煤气冷却输送和净化等部分组成。流程示意图见第43页图6。

DG工艺以热解产生的半焦作为热载体,将热载体与原料煤在混合器里混合,发生低温快速热解反应;产生的气体经分离后作为煤气;一部分半焦进入半焦提升管下部燃烧,一部分回收,继续作为热载体。利用该工艺对国内许多褐煤进行了试验,得到的半焦活性好,焦油量和煤气产量较高。该工艺属于快速热解的范畴,具有工艺简单、装置时空效率高、煤气热值高等优点。但焦油气除尘不彻底、易堵塞的问题未得到彻底解决,给其工业化进程造成阻碍。

图6 DG工艺流程图

4 煤热解技术存在的问题

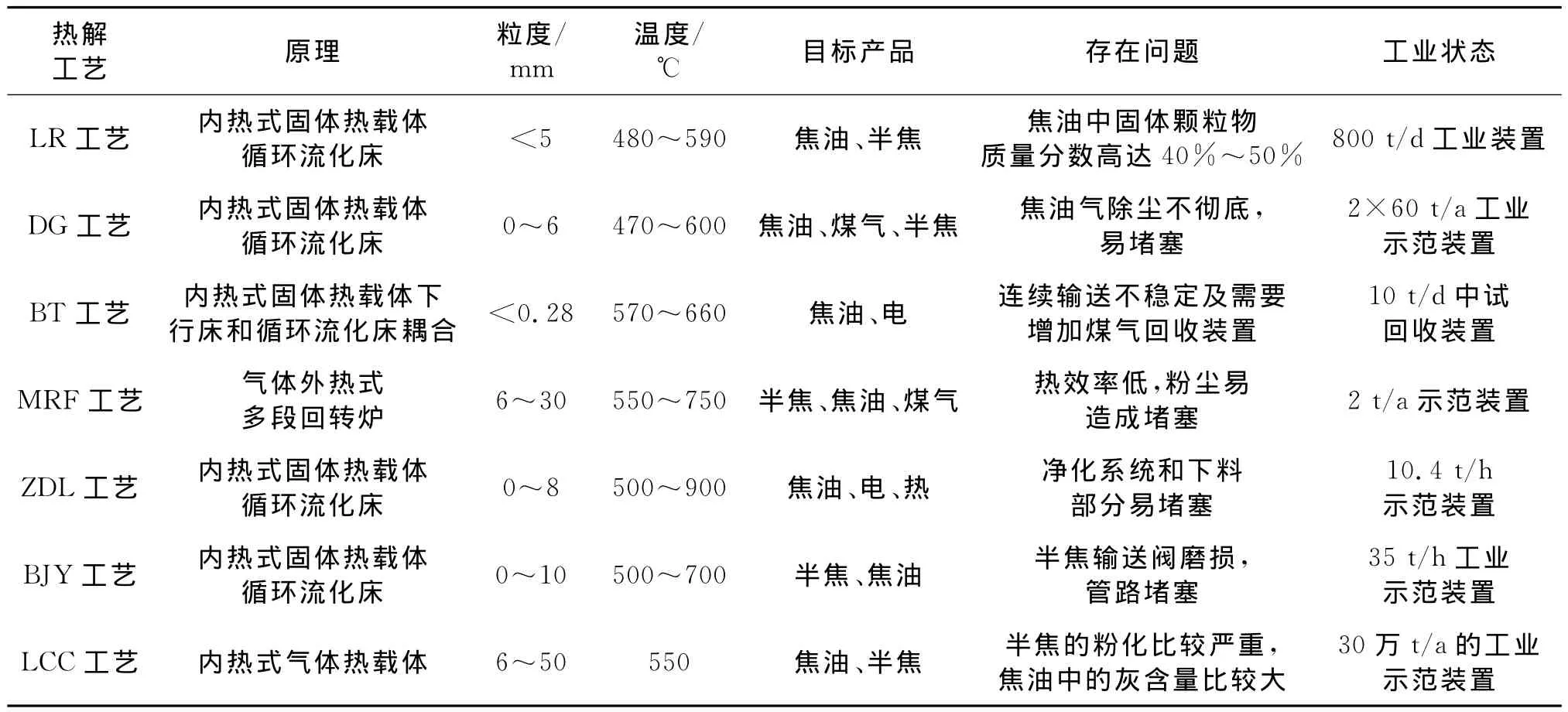

将几种热解技术从原理、粒度、温度、产品及存在的问题进行比较,如表1所示。从工艺技术对比可知,困扰粉煤热解的主要问题集中在,原料粉煤输送、气固分离不彻底造成的管道结焦堵塞及焦油产品含粉量高等问题。

4.1 原料粉煤输送

粉煤的输送作为煤化工技术基础和关键技术之一受到研究学者的高度重视,气力输煤技术流程简单、结构性强,易实现远距离输煤目的。然而,粉煤易燃、易爆、粒度细微、含水量少,容易因为输送系统密封性不佳而造成飞灰、扬尘、气流反吹现象,因输送力不足造成粉煤架桥、堵塞输送中断,最终造成粉煤的输送不均匀、流量不稳定,难以与煤化工后续工艺稳定衔接。目前,一般是在输送料斗锥部分布适当数量的松动气口,避免粉煤在料斗内压实。同时,增加气力振荡器,持续进行振动。但这些方法不能完全解决粉煤输送问题。随着经验的不断积累,技术人员对粉煤输送技术也有一些新的见解,相关专利技术不断涌现,但要找到切实可行且有效的方法还需不断地摸索。

表1 几种热解工艺对比

4.2 管道结焦

管道堵塞结焦是困扰煤热解技术发展的主要问题之一。原料煤经过热解炉发生反应生成焦油气携带半焦一起进入后续分离系统,一般为一级旋风分离器或多级旋风分离管。虽然旋风分离器的分离效率很高,但还是有一部分细焦粉会随着焦油气带到后系统。这些细小的粉尘颗粒粒度细、密度小,容易漂浮且随气流流动,密度与热解油气接近,黏结性较强,容易与热解气中冷凝出的少量焦油一同黏附在容器壁上,堵塞除尘设备和管道。随着装置运行的持续,部分重质焦油与粉尘会出现冷凝、挂壁现象,累计到一定程度就会影响装置的运行,甚至导致停车。目前,国外开发的粉煤热解工艺,如,Garrett工艺、LR工艺和国内开发的DG新法干馏工艺虽然都完成了过程的放大,但均未得到大规模工业化应用。其中,焦油气除尘技术是上述粉煤热解工艺普遍遇到的技术难题。目前,静电除尘技术、金属过滤材料除尘技术及颗粒床除尘技术都得到了相应的发展。过滤除尘是常用的除尘器,包括陶瓷、颗粒床、金属网、金属烧结管的过滤器。而刚性陶瓷过滤器(包括烛状过滤器、交叉流式过滤器、蜂房式过滤器等)应用更加广泛[12]。

4.3 煤焦油中粉尘的脱除

煤焦油中粉尘等杂质含量过多会严重妨碍煤焦油中高附加值产品的提取,同时容易造成煤焦油深加工设备的堵塞,从而影响深加工产品的质量。因此,对煤焦油中灰分的净化脱除是必要的。焦油中粉尘含量的多少与前系统除尘效率直接相关。煤焦油中粉尘难以分离是煤热解技术面临的又一难题,含粉尘量的多少直接影响焦油的品质和后续深加工利用的途径。高灰分的煤焦油色泽度差,黏度大,流动性较差,品质较低。此外,过多的灰分还会严重干扰回收装置的正常运行,容易引起管道及初冷器等设备的堵塞[13]。目前,煤焦油中灰分的分离方法主要有静置沉降分离、热溶过滤分离、高温离心分离、溶剂抽提分离及表面活性剂即添加剂分离法等[14],每种方法各有优缺点。因此,经济有效的煤焦油净化处理方法有待于进一步开发研究。

5 结语

煤热解技术是煤炭后续利用的源头,如何开好头至关重要。目前,国内外已开发或正在开发的煤热解技术形式多样,各有利弊,尚没有一种技术可以满足不同煤种的有效利用需求。但是,热解技术总体应该向着规模大型化、高效、环保及能够充分利用大量粉煤资源的方向努力。同时,以提高油品收率、改善油品品质以及实现多联产为终极目标。

1)加强煤热解技术的研发,实现实验室小试—中试示范—工业化放大一体化的研发应用模式,真正将产、学、研有效结合起来;增强高校及科研院所与企业的有机结合,充分发挥各自优势,齐力促进新热解技术的有力开发。同时,企业应该大力引进人才,研发出具有自主知识产权的专有热解技术。

2)国内外各种煤热解技术存在的共性问题是,热解装置设备管路结焦、堵塞;液体产品煤焦油中粉尘含量超标,严重影响煤焦油中高附加值物的提取、利用;对煤焦油加氢制取清洁油品技术及装置提出了更高的要求。究其原因,管路结焦、堵塞及焦油含尘高主要是前系统除尘不彻底,而单一的传统一级旋风分离器已经不能满足除尘技术的需要。因此,更多的除尘技术的有机耦合备受青睐,如一级除尘与多管除尘器的组合及一级除尘与不同材质的过滤除尘装置的结合。尤其是陶瓷过滤器备受关注。

3)随着新型煤热解技术对不同原料的广泛适应,尤其是对低变质煤种的适用性,使得煤热解技术重新受到关注。进而,与煤热解技术相关的共热解也被提上日程。众多文献[15-17]报道的生物质(稻壳、秸秆、核桃壳等)、废旧轮胎、塑料、油泥等与煤共热解技术也被关注。与煤共热解不仅可以有效地利用各种原料的碳氢优势,以制取优质的液体产品,更有益于变废为宝,创造“双赢”甚至是“多赢”的环境友好型局面。但是,这些技术目前还只是停留在实验室研究阶段,尚没有放大示范装置。

[1] 胡发亭,张晓静,李培霖.煤焦油加工技术进展及工业化现状[J].洁净煤技术,2011,17(5):31-35.

[2] 王娜.提质低阶煤热解特性及机理研究[D].北京:中国矿业大学,2010.

[3] 刘琦.双流化床中煤热解-气化工艺试验研究[D].北京:中国科学院工程热物理研究所,2009.

[4] 郭树才.煤化工工艺学[M].第2版.北京:化学工业出版社,2006:6-7.

[5] 兰新哲,裴建军,宋永辉,等.一种低变质煤微波热解过程分析[J].煤炭转化,2010,33(3):15-18.

[6] 张宗飞,任敬,李泽海,等.煤热解多联产技术评述[J].化肥设计,2010.48(26):11-15.

[7] 郝丽芳,宋文立.低碳经济下煤热解综合利用技术的应用和发展[J].石油化工,2012,4(3):231-236.

[8] 张兴刚.煤热解为何重新受关注[J].化工管理,2012,2:51-53.

[9] 锡盟经济和信息化委员会.锡林郭勒盟褐煤提质行业发展情况调研报告[OL].2011/12/21,http://jw.xlgl.gov.cn/ywxg/qtyw/dtxx/201112/t20111221_726813.htm.

[10]黄红宇.大唐华银LCC技术取得重大突破,洁净煤技术[OL].2013/12/5,http://www.jjmjs.com.cn/hy_dongtai/hydt_View.asp?id=337.

[11]甘建平.大规模粉煤热解示范的探索和实践[D].西安:西北大学,2011.

[12]曾丹林,胡定强,马亚丽,等.煤焦油中喹啉不溶物的分离方法[J].洁净煤技术,2012,18(2):56-59.

[13]孙培山,王志杰,王东飞.降低煤焦油中灰分和喹啉不溶物的研究[J].煤化工,2011(3):30-32.

[14]赵淑蘅,蒋剑春,孙云娟,等.褐煤与稻壳加水共热解特性研究[J].煤炭转化,2012,35(1):9-12.

[15]李震,刘泽常,周丽霞.混合废塑料与煤共热解液体产物中氯的含量与赋存形态[J].燃料化学学报,2009,37(4):405-409.

[16]凌晨,任山,龙世刚.废轮胎与煤粉的热解特性[J].安徽工业大学学报,2010,27(2):152-155.

[17]杨肖曦,李晓宇,程刚,等.含油污泥与煤共热解特性的研究[J].西安石油大学学报:自然科学版,2012,27(5):82-86.