印制电路板技术的最新发展动向

2015-12-28田民波清华大学北京100084

田民波(清华大学,北京 100084)

印制电路板技术的最新发展动向

田民波

(清华大学,北京 100084)

本刊编委会委员 马 明诚

[专家点评]:

Expert Review Opinion

清华大学田教授的这篇文章和上期刊登他的《印制电路板及电子封装今后的技术发展》值得我们认真阅读,对我们行业由大向强发展的方向有重要的指导意义。我们应针对我们“短板”或“软肋”有的放矢的下工夫,不断创新,才能缩短变强的时间。

随着半导体芯片向微细化、多端子、高速化,电子产品向轻、薄、小,高性能,多功能方向发展,要求采用的PCB及电子封装与之匹配,进而对二者在形式、结构、制作方法、加工工艺、特别是材料方面提出越来越高的要求。文章介绍了印制电路板和电子封装技术的最新发展动向。

ITRS 2010路线图;高密度;集肤效应;积层式PCB;无芯板积层式PCB

1 引言

在全社会向信息化进展的潮流中,电子信息设备正在从社会基础结构(infrastructure)到个人,迅速广泛渗透,其性能也在日新月异地变化。

电子设备是由大量电子元器件相互连接制作成的。这些电子元器件需要以LSI为中心,构成高度协调一致的整体,而将它们搭载、连接在一起的场所就是印制电路板(PCB)。在电子设备中,不使用印制电路板的情况绝无仅有。

无论是轻量、小型、功能日益完善的智能手机、平板电脑,还是薄型、大画面、高清晰度的电视,各种新型电子设备层出不穷,规格样式不断翻新。支撑电子设备的基础要素之一,便是印制电路板的高度发展。下面简要介绍印制电路板的最新动向。

2 对印制电路板的要求

构成印制电路板的材料,不是导体就是绝缘体,似乎仅仅是单纯的板而已。但是,这种板有硬质的,有挠性的,依应用机器不同,不仅类型不同,而且对其性能要求各异。从电气上讲,为了传输超高速信号,要求高度特殊的绝缘材料;电子元器件的小型、高集成化要求高精度微细化布线;无铅化导致回流焊温度上升;而且,高功率元件需要耐热性、导热性、散热性等。这些所要求的特性,在材料选择、工艺过程实现等方面不少是相互矛盾的,全部实现十分困难。受惠于众多技术者的努力,不断与时俱进地满足了上述特性要求。

3 高密度化的倾向

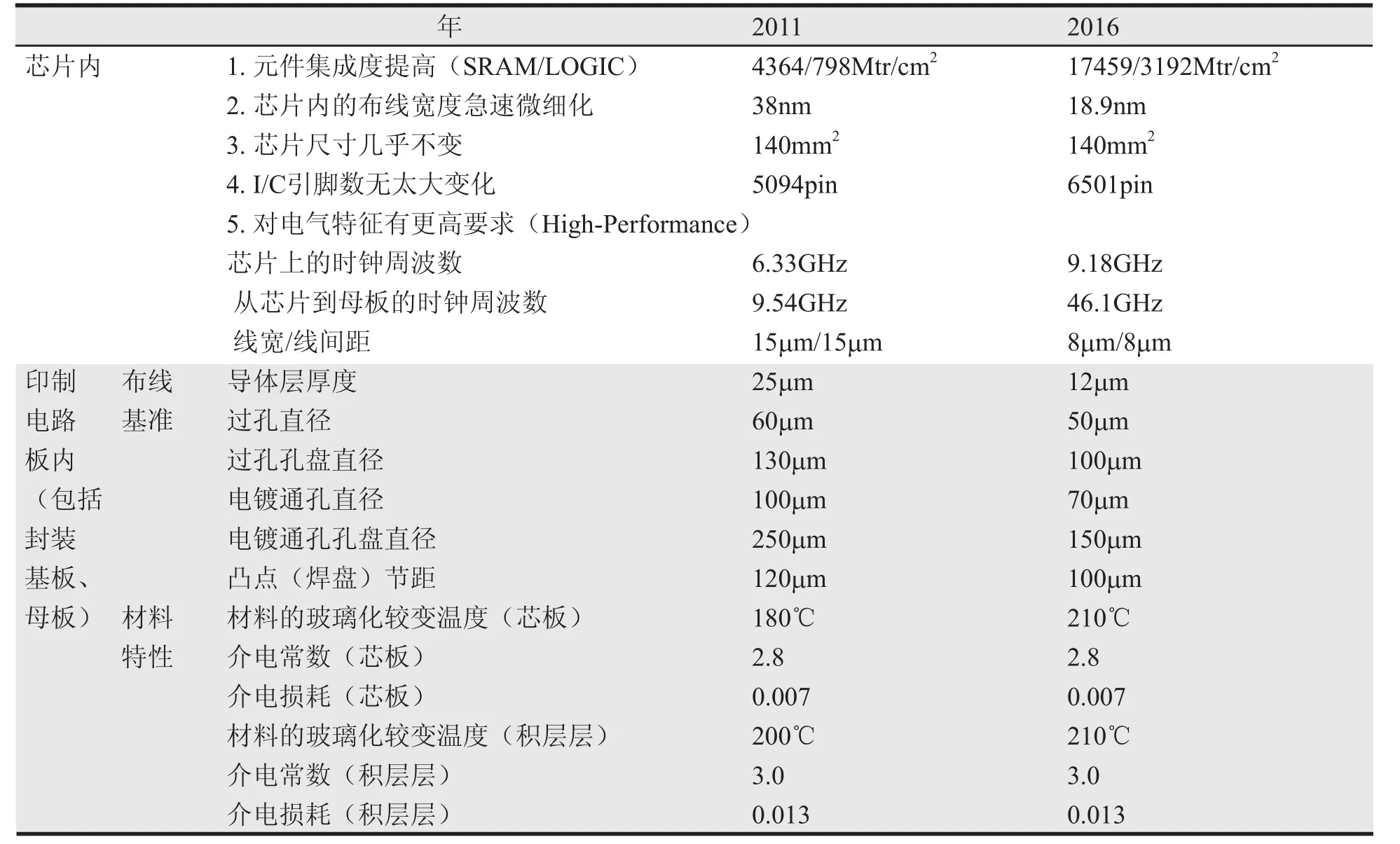

印制电路板的发展直接受其所搭载的电子元器件进步的推动,特别是伴随着LSI的进步而发展。表1根据ITRS2010版(2011版未发表)概要地列出半导体芯片的发展路线图和由其决定的印制电路板的变化趋势。输入到印制电路板的时钟频率,预计在2016年会达到46.1 GHz。芯片上三极管的搭载数会有飞跃性增加。芯片的I/O端子数增加,但芯片的大小几乎不变。因此,I/O端子的密度会增加,对微细化布线提出更高要求。

这些变化趋势必然对涉及印制线路板及母板的布线基准产生影响。如表1所示,所有类型的布线都向微细化方向发展。搭载的逻辑门数与I/O端子数的关系服从表2所示的Rent经验规则,随着集成度增加,I/O端子数表现出增加趋势,表3列出印制电路板布线基准的变化。

表1 ITRS路线图给出的半导体芯片与印制电路板的发展动向(2010)

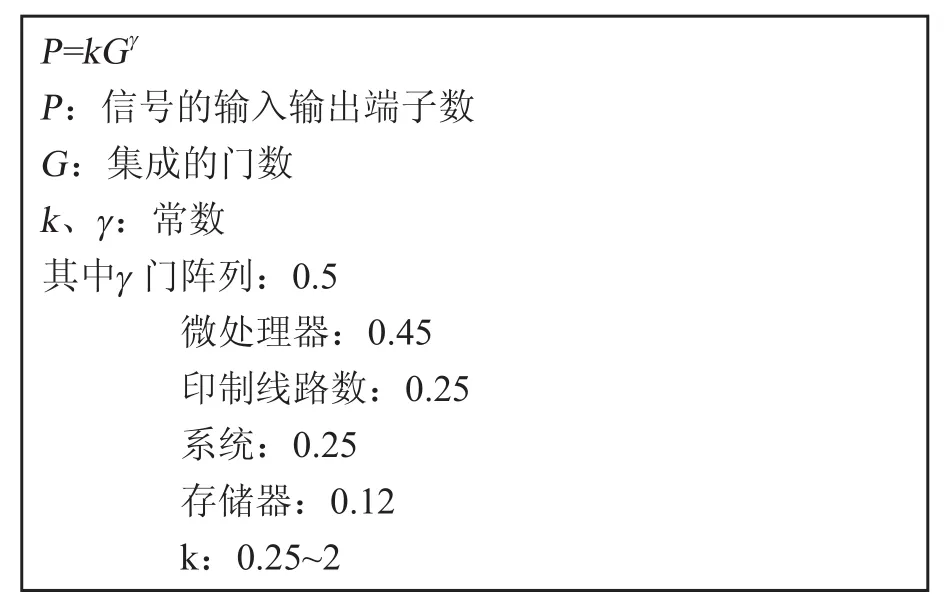

表2 Rent经验规则

表3 印制电路板布线基准的变化

近年来,功率型的印制电路板要求采用高电压、大电流的模块。对于这种印制电路板也有特别考虑的必要,在这些功率型印制电路板上,组合高速控制系统或微细布线的必要性也会大大增加。

4 印制电路板的电气特性

对于印制电路板来说,要求的性能包括电气特性、机械特性、化学特性、安装性等。其中,电气特性最为重要。印制线路板上传输的信号逐年向高频方向发展,目前已达数十GHz水平,进一步,由于采用矩形波脉冲,与公称周波数相比,是由数倍以上的高次谐波构成,需要能不失真地传输这种周波。作为所要求的电气特性,通常包括下述几个方面。

4.1 特性阻抗

高频传输的基本回路如图1所示。其特性阻抗(Z0)由下式表示

式中,R为电阻;G为电导;L为电感;C为电容;ω=2πf。

在高速传输中,特性阻抗的匹配及其精度极为重要。

图1 高周波传输线路中导体回路的等效电路

4.2 集肤效应

随着信号向高频发展,信号电流会主要靠近导体表面流动。作为频率的函数,集肤深度(δ,即电流降低到表面1/e的深度)由下式表示。集肤深度与频的关系如表4所示。

式中,δ为集肤效应的深度;σ为电导率;ω为角频率;μ为磁导率。

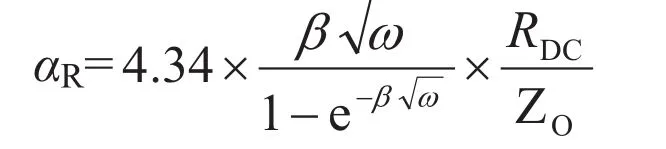

考虑集肤效应的导体损耗(αR)由下式给出,其中β为常数。

另外,信号的传输速度与基板材料相关,传输速度(v)以及介电损耗(αD)分别表示为

表4 集肤深度与频率的关系

因此,低介电常数、低介电损耗的材料十分重要。

上述特许需要与机械的特性、封装性相互匹配。为实现符合要求的印制电路板,绝缘材料的改善和生产技术的提高是不可缺少的。

5 印制电路板的构造及其生产工艺

为满足对印制电路板高密度化、高特性化的要求,现在所采用的都是多层印制线路板。制造多层板的工艺,长期以来都以通孔连接法为主流,直到现在这也是最广泛采用的工艺。

但是,为了实现高密度化的目标,从1991年前后起不断开发出积层式(built-up)多层印制电路板,到1998年,随着工艺、材料、装置等的齐备与成熟,已形成世界范围内的产业,其应用也在各种产品中普及。

5.1 基本的积层式多层印制电路板

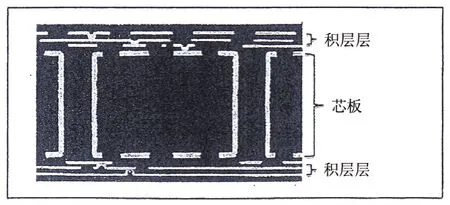

最基本的积层式多层印制电路板如图2所示,其制作工艺流程由图3给出。几乎所有的技术都与电镀通孔的工艺相同,但在绝缘材料和微细孔制孔方法方面是不同的。

图2 最基本的积层式多层印制电路板

图3 基本的积层式多层印制电路板的制作工艺流程

其基本结构是采用作为积层层支持体的芯板。由于该芯板的厚度厚、布线密度低,致使传输特性差,因此需要采用无芯板的积层板。

5.2 无芯板的积层式多层印制电路板

为实现无芯板基板,必须对机械强度低的builtup层材料进行补强。为此先后提出各种不同方案,下面就几种做简要介绍。

(1)采用薄片积层板的积层式印制电路板。

采用薄片积层板的无芯板积层式印制电路板如图4所示,采用厚度0.1 mm左右的薄片覆铜板作为芯,在其两面分别用薄片半固化片(prepreg)和铜箔积层粘结,激光打孔,电镀,并按图3所示的工艺路线制作完成。这种板由于内含玻璃布,因此板自身可以保持强度。但是,由于要对铜箔进行蚀刻,在制作微细布线中,实现高精度受一定限制。

图4 采用薄片积层板的无芯板积层式印制电路板

(2)采用薄膜(film)状积层材料的积层式印制电路板。

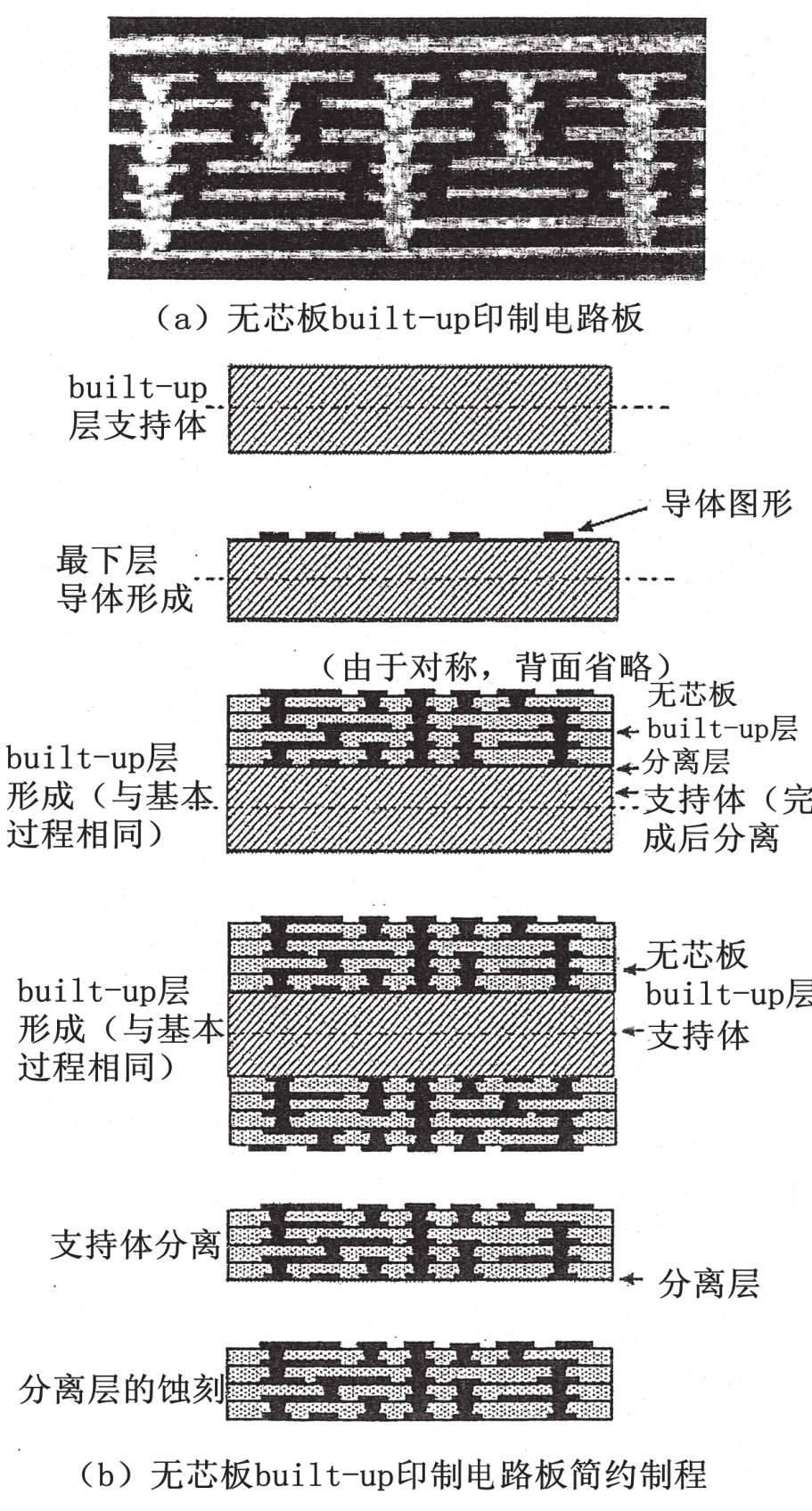

为了制作高精细图形,需要采用薄膜状的builtup层用绝缘材料。但由于这种材料薄,机械强度低,处理起来很难。无芯板built-up多层板的实例如图5所示。图5(a)是无芯板基板的断面,其制作工艺由图5(b)概略给出。制作工艺要素与基本的积层式印制电路板相差不大,但在制作过程中需要支持体,待完成后再与支持体分离。在使用过程中也需要加固板等补强。

除此之外,替代电镀而采用导电浆料进行过孔连接的积层也开发出多种方法,并达到实用化。

图5 无芯板built-up多层板的实例

6 与积层法相关的开发技术

6.1 全板面电镀法与图形电镀法、半加成法

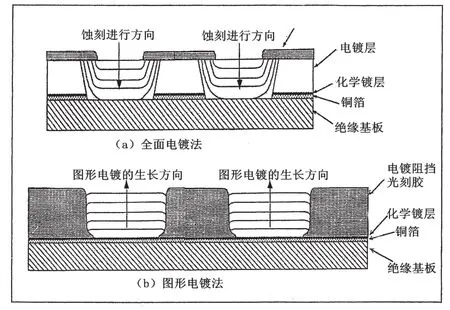

在多层印制电路板的制作工艺中,用于z方向的连接和外层图形的制作方法,有板面电镀法和图形电镀法。前者因其工艺合理性而广为普及。但是,对于高精细化图形所必要的印制电路板来说,采用更薄铜箔的图形电镀法越来越多地采用。二者的比较如图6所示。图形电镀法借助光刻胶的高精度与打底层(seed)的蚀刻图形精度,因此可实现高精度。这种方法中不采用铜箔的,便是半加成法。在搭载半导体芯片的封装基板中多为采用。但是,也要考虑与树脂基板容易结合,一般采用厚度为2 μm左右的极薄铜箔,称其为mSAP(改良的半加成法)。这实际上是采用铜箔的图形电镀法。这种图形电镀法,在半加成法中需要采用没有打底层(seed)闪蚀的高精度蚀刻。

图6 全板面电镀法与图形电镀法的比较

6.2 填孔(filled-up)电镀法

多层印制电路板需要多数层间连接,积层式印制线路板也是如此。在图7所示多层间的连接方式中,过去多采用保形(conformal)过孔电镀,形成千鸟足连接。若能利用过孔内电镀实现填充,形成直上直下的堆叠式连接,则有利于布线的高密度化和电气性能的提高。随着最佳化电镀液添加剂的开发,已达到实用化。但对这种添加剂稳定的控制是十分必要的。

图7 多层间的连接方式

图8 利用填孔积层法实现高密度封装的实例

随着这种填孔电镀工艺的普及,已有可能实现图8所示的微细化布线。

6.3 如何在平滑面上实现可靠的连接

随着信号的高频化,绝缘基板之上导体的集肤效应越来越显著,通过平滑面之上的连接以提高特性的重要性日渐凸现。为此有如下两方面考虑。

(1)树脂在导体(铜箔)上的粘接。

覆铜板是通过树脂熔融而与导体(铜箔)实现粘结的。在多层线路板的内层,也要布置有导体铜的图形,通过树脂的熔融实现粘结。为使粘结力提高,无例外地都要对导体表面进行粗化处理。但是,为适应高速、高周波化,要求在平滑面上也要有足够的粘结力。为此,开发了低粗化面的处理法、平滑面的处理法,而且性能不断提高。

(2)树脂面上化学镀铜的析出。

在平滑的树脂面上要想密着性优良化学镀铜是很难的。为此,人们正在积极开发,下面给出几个实例。

①用紫外线、臭氧等对树脂表面改性,再进行化学镀的方法。

②藉由聚酰亚胺表面形成化学活性基,以提高镀层密着性的方法。

③在树脂内分散纳米粒子,藉由粒子的溶解形成微细凹凸的方法。

④进行底层(primer)处理(形成微粒子界面)使之产生金属捕获层的方法。

⑤包涂亲和性层,藉由porphyrine骨架,增加与镀层间的亲和性。

⑥加入填料,从而在树脂面上形成聚酰亚胺系膜,以提高亲和力的方法。

⑦在树脂面上形成薄膜的活性基,从而获得与化学镀铜膜之间亲和力的方法。

⑧藉由含S、N的分子间结合剂处理,提高镀层密着性的方法。

以上所述例中,部分已在产品中应用,但大规模的实用化尚需要进一步的研究与完善。

(3)开纤玻璃布及与激光相适应的玻璃布的开发

这种处理在数十年前已达实用化,但作为日本的独特的处理技术,通过这种方法,使玻璃纤维与树脂间的密着性提高,进而制孔性、绝缘性飞跃性地得到改善。进一步,随着上述采用涂树脂铜箔的built-up法的普及,要求玻璃纤维均匀分布,为此正在开发如图9所示,与激光制孔相适应的极薄的开纤玻璃布。

Recent development trend of PCB technologies

TIAN Min-bo

Along with the development of IC chip to fine pitch, more I/O pins ,high speed, as well as the electronic products to be lighter, thinner, smaller, with high properties and more performance, it is necessary for PCB and electronic package to match IC Chip and electronic products. Therefore the requirements to PCB and electronic package in the forms, structures, manufacture processes and technologies, particularly in the used materials, are more and more high. This paper introduces recent development trend of technologies.

ITRS 2010 ROAD MAP; High Density; Skin-Effect; Built-up PCB; Coreless Built-up PCB

TN41

:A

1009-0096(2015)10-0010-06