花键形面数控铣削工艺方法改进

2015-12-06航宇救生装备有限公司湖北襄阳441003姜忠平

■ 航宇救生装备有限公司 (湖北襄阳 441003) 金 鑫 宋 毅 姜忠平 宋 珂

花键形面数控铣削工艺方法改进

■ 航宇救生装备有限公司 (湖北襄阳 441003) 金 鑫 宋 毅 姜忠平 宋 珂

在加工中心A轴机床上加工某典型细长薄壁轴类零件的花键及耳片形面,通过对装卡工装、刀具选择及切削要素等方面的改进,从单件、小批试制到大批量生产,不仅保证了加工质量,还提高了加工效率。

躯干束缚控制机构是飞行员弹射救生系统中的重要组成部分,其主体构件花键轴(中型件)的各项设计工艺精度要求,以及生产过程质量、操作的稳定高效,一直是技术攻关重点。

1. 工艺要求特点

工件材料为LC4-CS,采用φ60mm×325mm棒料加工的方式,加工过程步骤多,材料及加工成本较高。加工花键120º±10′及表面粗糙度值Ra=1.6μm等高精度形面,工艺要求高;零件整体结构类型为薄壁型细长轴类(见图1),结构强度并不高。

图 1

2. 原工艺方案存在的问题

零件所有回转体的外圆内孔形面已由数控车削分粗、精方式加工到位,这里我们从车削后的零件毛坯状态与工艺要求的数铣加工内容两方面考虑,加工过程分为两步:第一步,加工花键;第二步,加工耳片。第一步操作时,耳片贴紧A轴卡盘,为避免干涉,只能加工花键,图2所示为组合图,表示了铣削加工中心A轴运动原理及分步加工状态。

图2 原方案组合图

近年来,随着精细化、精益化工作的开展,质量、成本目标提高,生产批量增大到二三百件,客户需求周期不断缩减,突显出花键轴的数铣加工操作现状已不合时宜,实际情况为:数控加工程序实际生产运行时间第一步为50min/件,第二步为25min/件;辅助找正耗时15min,共18个动作,生产周期较长。多年批产的情况表明,偶有质量状况发生,如夹持表面损伤,A轴旋转过切,长度方向(X轴向)过切、深度方向(Z轴向)过切等。

召集相关生产技术、操作人员进行了专题讨论,每个与会者从不同角度各抒己见,从人、机、料、法、环、测(5M1E)等方面归纳分析了花键轴数铣工序生产周期影响因素,找到具体原因,分别采取以下改进措施。

3. 针对装卡工装的改进

(1)夹具设计与制作:经查看工艺,对零件实物批量检测发现,零件端部内孔φ25+0.25+0.10mm ×22+0.50+0mm为数车加工,尺寸一致,均为φ25.18mm×22.10mm,确定可以利用它(见图1左端)。运用膨胀、自定心原理,选取合适锥度,利用该内孔台阶结构传递尾座顶持推力,从而膨胀、夹持φ25+0.25+0.10mm内孔,设计了自定心心轴,图3所示为膨胀心轴实物分体图。

图3 膨胀心轴分体图

(2)操作过程与效果:改原有的卡顶装夹方式为双顶装夹方式,以零件两端φ25mm、φ22mm内孔为定位基准,设计心轴工装完成工件的定位与夹持,卡盘一端利用心轴的锥度自定心原理,解决φ25mm定位内孔带来的配合间隙问题。利用尾座一端φ22mm内孔的台阶结构,传递顶尖推力,完成工件的定位和夹紧。装夹过程分为松尾座→取下已加工零件→清理安装面→放入下一工件→上紧尾座等5个步骤,生产加工中,没有零件从夹具中松脱而产生振动的现象,也没有发现其他质量隐患。首件调试找正时间仅为5~8min,批量加工时的零件装卸时间均少于2min,劳动强度大幅降低。

(3)优点:①简化了安装步骤,缩短了工件基准转换时的重复装夹和找正过程;零件加工所需的A轴起始角度,由原来的每件、每步都需要找正及输入数据,改进为首件一次找正、本批次全部受用。②定位心轴在装夹过程中清理方便、快捷;人为参与的实操环节大量减少,安全情况全面改善。③加工区域接近卡盘与尾座两端支撑点,所以零件中段完全由管体自主支撑,基本上可以满足加工强度要求。

4. 针对所选刀具走刀方式的改进

(1)刀路设计与制作:加工形面如图3所示,花键端面与耳片相邻面仅有5mm,花键侧面加工选用刀具直径≤10mm,不可切伤耳片,所以刀具刃尖只能伸出4.5mm,花键侧面精切由φ8mm立铣刀完成(见图1中的B-B剖视图)。

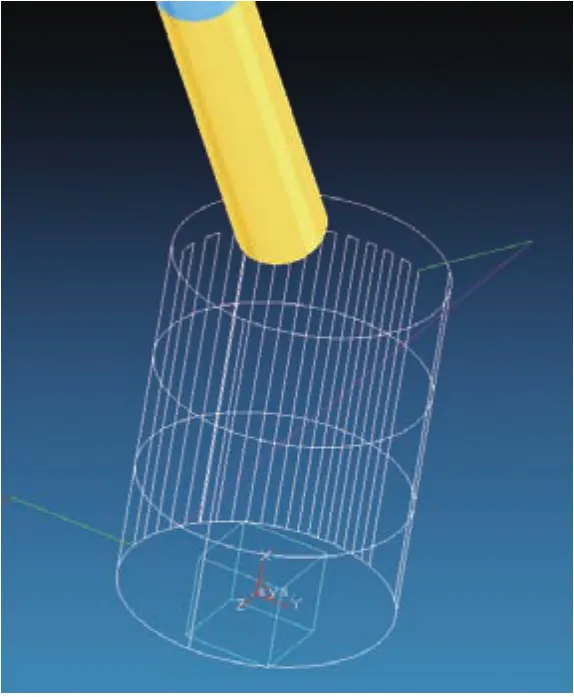

新方案中刀具路径沿X轴往返切削,A轴旋转均匀步进,共同完成花键的铣削。刀具借助工件上的退刀槽,不留加工死角,可以发挥设备直线快速进给的优势。图4、图5所示为新旧刀路对比。

图4 原方案A轴旋转走刀原理

图5 新方案X轴直线进给原理图

(2)切削过程与效果:加工过程中发现X轴作主切削运动,A轴步距越小,花键间的圆弧面φ29-0.03-0.25mm拟合越好,但步距较小时切削效率明显下降,去屑时间加长。经调试,要想同时取得高的切削效率和好的圆弧拟合效果,经电脑模拟和试切,基本确认A轴步进角度在1.5º~2º之间(见图6)。

图6 X轴走刀纹路实物图

(3)优点:加工效率提高40%,零件尺寸与表面质量均满足要求,大幅减少A轴传动机构磨损的几率。

5. 针对切削三要素的改进

(1)参数设计与调试:在满足工艺尺寸精度要求、直线轴速度受机床极限控制的前提下,可选用无切削定位速度fmax=4 000~6 000mm/min。粗加工时,进给速度可选用3 000 mm/min,切削深度2~4mm;精加工时,进给速度只可选用1 600mm/min,切削深度0.2~0.4mm。在高进给的同时,关注主进给直线运动转向方式,以小圆弧运动来缓解拐弯折点机床惯性冲击。经调试确认第4套切削参数(见表1)较为适合,满足所要求的加工质量和效率。

表1 切削参数极限调试表

(2)实操过程与效果:通过实际加工可知,①切削进给速度过高时,刀具有明显磨损现象。②切削深度较大时,零件有轻微振动。③刀具转速必须与切削进给速度匹配,从而得到较好的表面粗糙度值。

(3)优点:适当地选配切削三要素,对效率、质量都有帮助,单件加工时间又减少了14min以上,可以进行批量生产。

6. 新旧方案效果对比

这是一次具有典型代表意义的工艺改进活动,新旧方案详细效果对比如表2所示。

通过本次工艺改进,取得了一些成功经验。降低了花键轴零件的生产准备和占机时间,提高了A轴加工中心设备的利用率,以此为起点,逐步完善花键形面的数控铣削技术;以高效稳定的加工方案,提升应对市场需求的快速反应能力。以此次活动为新的起点,打破已有的固化思路,全面探索、完善数控铣削夹具、刀具和机床等方面的综合运用能力,充实数铣加工技术的模块化、成组化内涵。

表2 新旧方案效果对比表

[1]李福生. 数控机床技术手册[M]. 北京:北京出版社,1996.

[2]王先逵. 机械制造工艺学[M]. 北京:机械工业出版社,2006.

[3]扬可桢. 机械设计基础[M].北京:高等教育出版社,1989.

[4]陈家坊. 最新金属切削加工工艺实用手册[M].上海:金盾出版社,2006.

[5]陈宏钧. 金属切削常用标准工具手册[M].北京:机械工业出版社,2007.

20150916)