阴极等离子电解大面积沉积涂层技术

2015-12-05供稿邓舜杰何业东

供稿|权 成,王 鹏,邓舜杰,何业东

阴极等离子电解大面积沉积涂层技术

供稿|权 成,王 鹏,邓舜杰,何业东

内容导读

阴极等离子电解沉积技术是一种先进的涂层制备技术。利用此技术制备的涂层往往具有新的结构和性能,如涂层的纳米结构、与基体的冶金结合、优异的耐常温腐蚀性能和抗高温氧化性能,并能实现水溶液中难以还原的活泼金属的沉积以及在难熔合金上直接进行沉积等。但是,由于沉积过程中气膜微弧放电的不均匀性,人们难以通过阴极等离子电解沉积在大面积试样上获得均匀、致密的涂层。近年来,北京市腐蚀、磨蚀与表面技术重点实验室课题组致力于阴极等离子电解大面积沉积金属、合金及陶瓷涂层的研究,并取得了较大的进展。阴极等离子电解沉积技术作为一种绿色环保的工程技术,阴极等离子电解沉积将具有广阔的应用前景。

等离子电解是在电解过程中电极表面同时发生微弧等离子放电的一种特殊电解过程。根据等离子体产生的电极,等离子电解可分为阳极等离子电解和阴极等离子电解[1]。阳极等离子电解最典型的应用就是阀金属的阳极微弧氧化,可以用于制备电子薄膜、陶瓷涂层、复合氧化膜等[2,3]。阴极等离子电解则具有更广泛的用途,如制备纳米碳管、类金刚石薄膜[4],沉积金属、合金及复合涂层[5,6],沉积氧化物涂层[7,8],渗碳、渗氮、渗硼[9,10],进行金属表面清理[11],等。

等离子电解机理

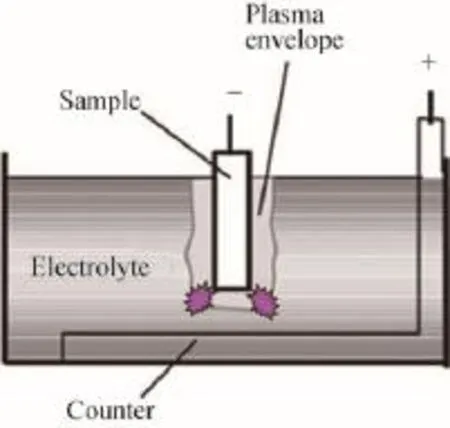

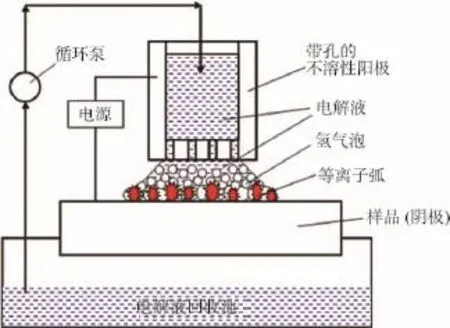

阴极等离子电解与阳极等离子电解在等离子微弧发生的机理上有很大的不同。阀金属的阳极微弧氧化是当施加的电压大于阳极生成氧化膜的击穿电压时,阳极表面发生等离子体微弧放电。而在阴极等离子电解中,阴极表面析出大量氢气泡,随着电压的升高,电流密度上升,电极表面氢气泡之间的电解液被气化,逐渐形成包覆性气膜,在高电压作用下发生气膜的电击穿,发生等离子体微弧放电,并伴随着阴极表面的电化学反应和化学反应。传统的阴极等离子电解沉积装置如图1所示。由于气膜的易动性,阴极表面生成的气膜很不均匀,以及阴极表面电流分布的不均匀性,导致容易在阴极的尖端发生等离子体微弧放电,如图1所示,而且这种在阴极产生的微弧尺寸比阳极产生的微弧大得多,这就导致难以在阴极上沉积出均匀、致密的涂层。文献报道的阴极等离子电解沉积制备涂层的研究基本上都是在小面积的样品上进行的。

图1 电解槽式阴极等离子电解沉积装置示意图

三种沉积涂层核心技术

针对以上问题,我们发展了三种阴极等离子电解大面积沉积涂层技术。

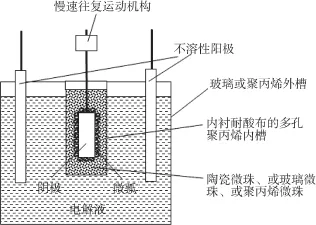

第一种,采用如图2所示的双槽结构电解池[12],阳极在外槽,阴极在多孔的内槽中,在内槽中加入陶瓷微珠,使阴极平行于阳极做水平或垂直的慢速往复运动,从而实现大面积沉积各种涂层。首先,微珠的加入可以限制样品表面的传质过程,易形成均匀的、连续的、厚度薄的氢气膜,易于在微珠间隙产生小体积的高能微弧,这极大地促进了样品表面发生均匀的等离子体微弧放电;其次,微珠相对样品运动,对涂层表面起到了机械研磨的作用,可以有效地改变涂层形貌,使其更加均匀、致密。

图2 阴极等离子电解沉积双槽结构电解池示意图

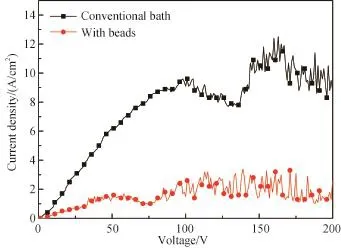

图3 是普通电解池和双槽结构电解池中阴极等离子电解沉积Ni涂层的电流密度-电压曲线。由图可知,在传统的阴极等离子电解沉积金属涂层过程中,初始阶段,随着电压的升高,电流密度逐渐增大,当到达击穿电压时,出现等离子体微弧放电现象,这时,电流密度略有下降。继续升高电压,随着金属离子的沉积,析氢反应和等离子放电的加剧,气膜微弧放电的均匀性被破坏,出现了较大幅度的电流震荡。微珠阴极区的引入,极大地降低了电流密度,稳定了气膜,减小了电压升高带来的电流震荡的振幅,这既解决了样品的大面积沉积问题,又促进了形成均匀、致密的金属涂层。

图3 铝合金上阴极等离子电解沉积Ni涂层的电流密度-电压曲线

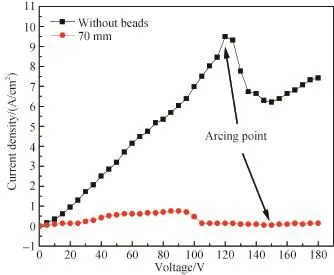

图4 是双槽电解池中不施加陶瓷微珠与试样埋入陶瓷微珠70 mm的电流密度-电压曲线。在试样未埋入陶瓷微珠时,起弧电压为120 V,起弧时的电流密度高达9.48 A/cm2。将试样埋入陶瓷微珠后,起弧电压上升至150 V,但电压降主要集中在陶瓷微珠层,试样表面微珠间隙的微弧更加细小致密,这时的电流密度为0.0471 A/cm2,降幅高达两个数量级。而且,施加陶瓷微珠后阴极等离子电解沉积制备的ZrO2陶瓷涂层更加致密,与基体有着更高的结合力。由此可见,阴极区施加微珠的双槽电解池,将是阴极等离子电解大面积沉积金属及陶瓷涂层的有效途径。

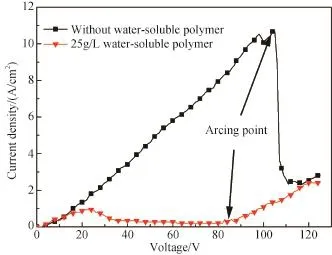

第二种,采用在电解液中添加一定含量的非离子型水溶性高分子,这对阴极等离子电解沉积的电极过程产生了极大的影响[13]。图5所示为不添加非离子型水溶性高分子和添加25 g/L的非离子型水溶性高分子阴极等离子体电解沉积Al2O3陶瓷层的电流密度-电压曲线。不添加水溶性高分子时,起弧电压为103 V,起弧时的电流密度为10.4 A/cm2。而当添加时,起弧电压降至89 V,起弧时的电流密度也降至0.33 A/cm2。这是因为在等离子体电解过程中,阴极表面析出的氢气,在阴极表面吸附的非离子型水溶性高分子的约束下,能快速形成均匀、连续的氢气膜,从而可以在大面积阴极材料表面引发均匀、连续的阴极等离子体微弧放电;其次,这种情况下产生的微弧尺寸显著小于不加非离子型水溶性高分子时阴极等离子体电解产生的微弧,这种尺寸小的微弧对涂层的冲击作用小,可以避免涂层的开裂与剥落,获得均匀、致密、厚度范围宽的涂层;第三,这种小尺寸微弧的能量更高,有利于提高涂层与基体的结合力,提高涂层的致密度和晶化程度,提高清理材料表面和表面纳米化处理的效率。由此可见,电解液中添加一定量的非离子型水溶性高分子,既降低了能量的消耗,又可以利用传统的阴极等离子电解沉积装置,在大面积样品上获得均匀、致密的陶瓷涂层。这种方法可以用于制备YSZ、Al2O3基以及Lr2Zr2O7基的热障涂层,从而应用于航空发动机、地面燃气涡轮等高温防护领域。

第三种,采用滴液式阴极等离子电解沉积装置,解决形状复杂构件的大面积沉积问题。如图5所示。其中,阳极为高纯开孔石墨,连接3D运动装置,从而实现三维运动,解决了复杂构件的阴极等离子体电解沉积问题。当液滴下降到阴极试样表面一定距离时,液滴与阴极之间的空气就会被击穿发生微弧放电;当液滴接触阴极表面后会析出氢气,形成氧气和氢气的混合气膜等离子体微弧放电并发生沉积。与电解槽式阴极等离子电解沉积相比,这种沉积方式气膜微弧放电更为均匀,形成的涂层更加均匀、致密。采用这种装置,可以沉积各种金属、合金,以及对基体进行表面改性。同时,通过在电解液中添加非离子型水溶性高分子,可以实现原本无法通过滴液装置沉积的陶瓷涂层直接沉积,这也为阴极等离子电解沉积陶瓷涂层提供了新的途径。

图4 阴极等离子电解沉积ZrO2陶瓷层的电流密度-电压曲线

图5 阴极等离子电解沉积Al2O3陶瓷层的电流密度-电压曲线

图6 滴液式阴极等离子体电解沉积装置示意图

制备装置及核心技术

通过以上方式,本课题组成功实现了阴极等离子电解大面积沉积金属、合金及复合涂层,以及陶瓷、陶瓷-弥散贵金属涂层,并对沉积机理以及涂层的结构和性能进行了研究。

在金属、合金及复合涂层的制备方面,与常规电沉积相比,阴极等离子电解沉积过程中,由于阴极表面大量氢气泡的析出和等离子电弧的形成,离子的传质变得尤为困难。这使得在电极过程中离子的传质过程成为其限制环节。在这种情况下,当离子沉积速度太快时,等离子电弧的能量不足以将沉积物完全熔融,形成的涂层多是粗糙多孔的,或者沉积出枝晶乃至粉末;而当离子沉积速度较慢时,相同时间内沉积物较少,等离子电弧可以充分作用于沉积物,使其熔融并在低温电解质和基体的作用下凝固,从而形成了均匀、致密的涂层。这恰恰与常规电沉积的规律是相反的。在常规电沉积中,当主盐浓度低于正常沉积浓度时,形成的多是枝晶或者粉末,无法沉积出均匀、致密的金属或合金涂层。基于这条普遍规律,我们已经成功利用阴极等离子电解沉积制备了高质量的Ni、Co、Cr、Zn、Sn、Re、Rh等金属涂层[14-17],以及Ni-Cr、Co-Cr、Ni-Co-Cr、Ni-P、Ni-SiC、Ni-P-SiC、Rh-Ir等合金涂层[18]和Ni-Y2O3、Ni-Al2O3等复合涂层。采用阴极等离子电解沉积制备的金属、合金及复合涂层,硬度高,与基体冶金结合,微观为纳米晶结构,性能远远超过常规电沉积所制备的涂层。例如,在铝合金上直接沉积的Ni-P-SiC晶态涂层具有很高的硬度和耐磨性,可以对铝合金基体进行有效的防护,同时,无需预处理,大大简化了沉积步骤;在锅炉钢上沉积的Ni-Cr涂层具有良好的抗高温氧化性能,且微观为纳米晶结构,易于选择氧化;在难熔合金上直接沉积的Rh、Rh合金涂层可耐高温达1800℃,具有出色的抗高温氧化性能。

在陶瓷、陶瓷-弥散贵金属涂层的制备方面,我们采用双槽结构电解池在高温合金上直接沉积了YSZ、Lr2Zr2O7等陶瓷涂层以及弥散贵金属的陶瓷层;通过加入非离子型水溶性高分子,在高铌钛铝、高温合金上制备了Al2O3及Al2O3-弥散贵金属涂层。通过阴极等离子电解沉积制备的陶瓷涂层隔热效果好,同时具有优异的抗高温氧化性能。

在阴极等离子表面改性方面,我们采用滴液式装置,对碳钢、不锈钢以及大气等离子喷涂的MCrAlY黏结层进行了表面处理,弥补其缺陷,表面形成纳米晶结构,从而极大地提高了它们的性能。

结束语

作为一种新型材料制备技术,阴极等离子电解沉积技术将凭借其独特的优势,为发展新材料、新型涂层提供有效的技术支持。同时,阴极等离子电解沉积技术的发展将丰富等离子电解的科学内涵,使其在未来得到更全面的发展和更广阔的应用。

北京科技大学对于该核心技术已经建立起核心专利保护体系。该项目经过北京国际高技术中心评估,认为具备较好的商业化应用前景,并推荐。

联系人朱国峰,北京国际高技术中心项目经理,联系电话13466336556,E-mail:ihtc@ustb.edu.cn。联系地址:100083海淀区学院路30号 北京科技大学办公楼224。

[1] Yerokhin A, Nie X, Leyland A, et al. Plasma electrolysis for surface engineering. Surface and Coatings Technology, 1999, 122: 73-93.

[2] Wu C T, Lu F H. Electrochemical deposition of barium titanate fi lms using a wide electrolytic voltage range. Thin Solid Films, 2001, 398: 621-625.

[3] Nie X, Meletis E, Jiang J, et al. Abrasive wear/corrosion properties and TEM analysis of Al2O3coatings fabricated using plasma electrolysis. Surface and Coatings Technology, 2002, 149:245-251.

[4] Zhao H P, He Y D, Kong X H, et al. Carbon nanotubes and diamondlike carbon films produced by cathodic micro-arc discharge in aqueous solutions. Materials Letters, 2007, 61: 4916-4919.

[5] Aliofkhazraei M, Roohaghdam A S. A novel method for preparing aluminum diffusion coating by nanocrystalline plasma electrolysis. Electrochemistry Communications, 2007 (9): 2686-2691.

[6] Gupta P, Tenhundfeld G, Daigle E, et al. Electrolytic plasma technology: Science and engineering—An overview. Surface and Coatings Technology, 2007, 201: 8746-8760.

[7] 何业东,杨晓战,王德仁.一种制备氧化物陶瓷涂层的阴极微弧电沉积方法.中国发明专利:ZL01118541.4,2001-5-31.

[8] Yang X, He Y, Wang D, et al. Cathodic micro-arc electrodeposition of thick ceramic coatings. Electrochemical and Solid-state Letters, 2002 (5) : C33-C34.

[9] Béjar M, Henríquez R. Surface hardening of steel by plasmaelectrolysis boronizing. Materials & Design, 2009,30: 1726-1728.

[10] Shen D J, Wang Y L, Nash P, et al. A novel method of surface modifi cation for steel by plasma electrolysis carbonitriding. MaterialsScience and Engineering: A, 2007, 458: 240-243.

[11] Meletis E, Nie X, Wang F, et al. Electrolytic plasma processing for cleaning and metal-coating of steel surfaces. Surface and Coatings Technology, 2002, 150: 246-256.

[12] 何业东,王鹏,邓舜杰,等. 阴极等离子电解积沉大面积弥散贵金属微粒热障涂层. 中国发明专利:201410265417.0,2014-6-16.

[13] 何业东,王鹏,邓舜杰,等.阴极等离子电解大面积沉积涂层和表面改性的方法. 中国发明专利:201410275842.8, 2014-6-20.

[14] Zhao G, He Y. Plasma electroplating Ni coating on pure copper sheet—the effects of H2SO4concentration on the microstructure and mechanical properties. Surface and Coatings Technology, 2012,206: 4411-4416.

[15] 陈乐,权成,何业东,等. 铝合金表面等离子电解镀镍. 材料热处理学报, 2013,34:181-187.

[16] 赵广宏,何业东. 镀液成分对等离子电沉积镍镀层的影响.材料热处理学报,2012,33:95-100.

[17] 赵广宏, 何业东. 脉冲参数对等离子电沉积镍镀层结构和性能的影响.材料热处理学报, 2012, 33: 115-120.

[18] Zhang P, Wang D R, He Y D. Preparation and properties of cathodic plasma electrolysis Ni-P coatings. Advanced Materials Research, 2013, 634: 2984-2988.

Cathode Plasma Electrolytic Deposition with Large Area

/ QUAN Cheng, WANG Peng, DENG Shun-jie, HE Ye-dong

10.3969/j.issn.1000–6826.2015.01.21

权成(1989—),男,博士研究生,主要从事材料表面改性及等离子体电解沉积金属、合金和复合涂层的研究。

何业东(1950—),男,教授,博士生导师,从事材料表面科学与技术研究,发表论文160余篇,出版专著2部和教材2部。

国家自然科学基金项目(No.51171021)。

北京科技大学,北京市腐蚀、磨蚀与表面技术重点实验室,北京 100083