大部件调姿平台的开发与设计

2015-11-24李树军秦现生杨根君吴军豪

□ 程 燕 □ 李树军 □ 秦现生 □ 杨根君 □ 吴军豪 □ 范 斌

西北工业大学 机电学院 西安 710072

大部件调姿平台的开发与设计

□ 程 燕 □ 李树军 □ 秦现生 □ 杨根君 □ 吴军豪 □ 范 斌

西北工业大学 机电学院 西安 710072

设计了一种用于飞机大部段工件调姿的数字化调姿平台,介绍了调姿平台的机械结构并提出一种基于PMAC的数控系统,详细介绍了数控系统的前端搭建结构及其控制方式,并通过激光跟踪仪、干涉仪检测整个平台经补偿后的运动精度和调姿效果,验证了整个系统的实用性和稳定性。

数字化调姿 机械结构 PMAC 数控系统

传统的飞机大部件对接主要靠工装、标准模版、样件、量规和工艺补偿来保证大部件之间的协调[1],这种工作方法制造周期长、装配环节多、工艺技术复杂,其可变性、可重构性差,已不能满足现代飞机装配的效能要求[2]。随着机电一体化技术的迅速发展,设计一种用于飞机大部件自动对接的数字化调姿平台是发展我国飞机制造业的迫切需求。

1 机械结构设计

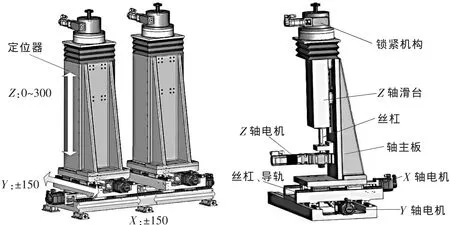

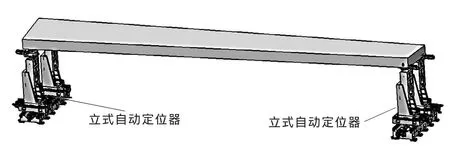

由于大部件形状偏向扁平化,其厚度小、长度大,扭转刚度差,在调姿定位时,为保证其刚度,在部件的4个支撑角处设置2组4个立式自动定位器,实现部件的自动调姿。定位器与部件之间通过工艺平板连接,工艺平板通过对接孔与部件连接,如图1所示。

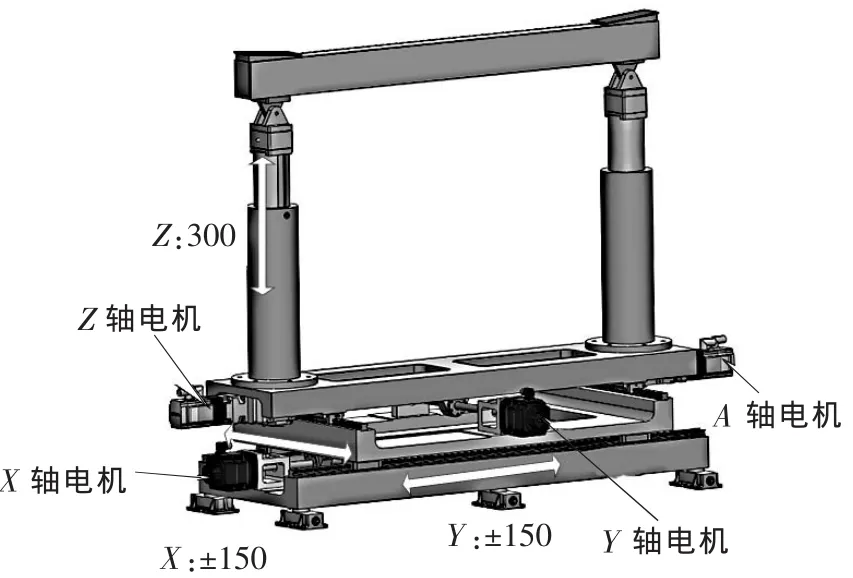

立式自动定位器可实现X、Y、Z 3个方向的运动,3个方向的运动均以伺服电机驱动精密滚珠丝杠带动负载沿滚动导轨作往复直线运动来实现,每组Y方向共用一套导轨来保证定位器之间相对位置的精度,其结构组成及各坐标行程如图2所示。

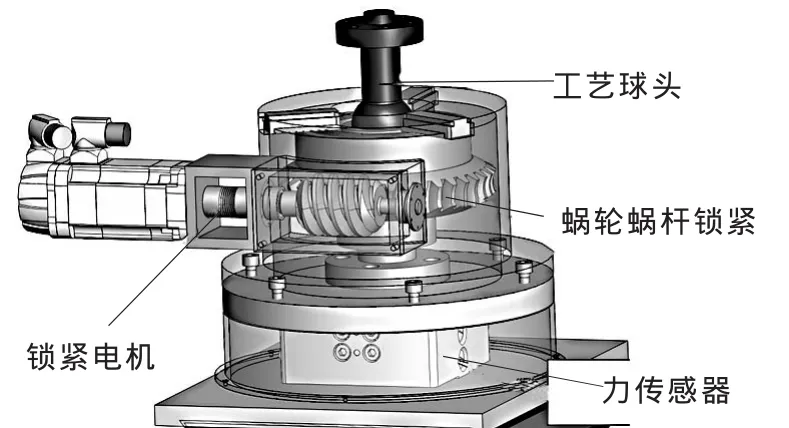

定位器最上端设计了锁紧结构,保证部件调姿定位工作完成后,能可靠稳定地保持正确的姿态,锁紧机构采用蜗轮蜗杆传动,带动滑块锁紧,锁紧机构如图3所示。为便于部件入位、调姿过程中力的检测,定位器Z向安装有三维力传感器,传感器上侧有标准工艺球头以铰链形式与工艺平板相连。

▲图2 端肋处自动定位器

▲图1 部件端肋调姿定位部分

▲图3 锁紧机构

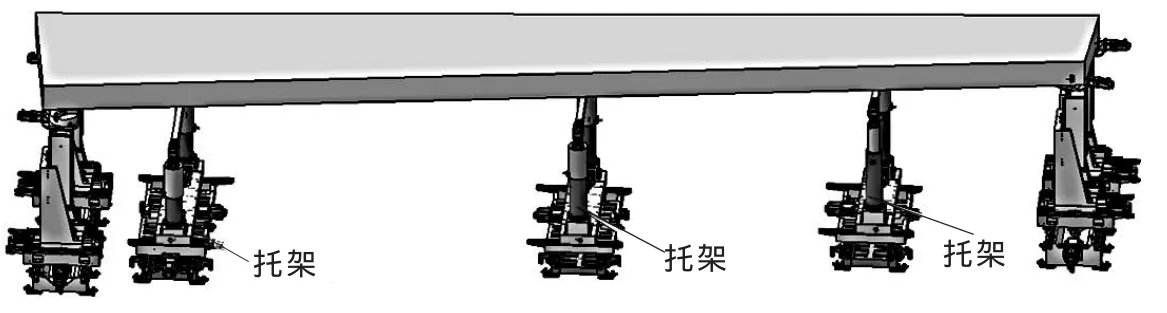

在大部件自动调姿定位过程中,由于部件跨度较大,为防止在装配过程中部件发生形变,同时考虑满足铣削、制孔时产品的刚度要求,在部件的下接触面各设置几组部件姿态辅助调整工装(托架),使被调姿部件具有正确的姿态和足够的刚度,如图4所示。

辅助调整工装(托架)具有X、Y、Z、A 4个坐标的

运动,X、Y轴分别采用伺服电机驱动精密滚珠丝杠副带动负载沿高精度导轨运动,实现较高的运动精度。因部件跨度较大,Z、A方向设计了两套调整装置,采用带制动器的伺服电机驱动精密丝杠拖动导向柱运动,当部件姿态满足要求后,托架的驱动电机实现抱闸,托架结构如图5所示。

▲图4 部件姿态辅助调整部分

▲图5 辅助调整托架

2 控制系统设计

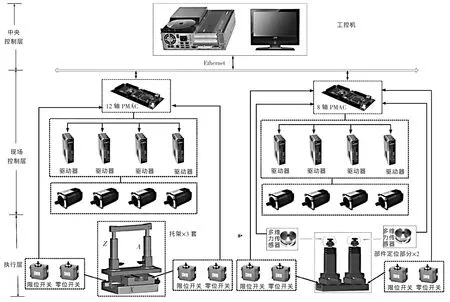

为了控制大部件的快速精确定位,实时反映当前整个系统的运行状态,保证运行安全,提供灵活方便的操作,大部件调姿平台的控制系统设计如图6所示。

▲图6 数控系统总体方案

大部件调姿平台控制系统主要分为3个层面、2个部分,中央控制层实现离线编程功能,结合运动控制器的运动轨迹控制功能,完成对执行层的运动控制,执行层实时向控制层反馈运动位置及外部受力等信息,进而完成精确的位姿调整。

定位器部分采用2套8轴PMAC(Programmable Multi-axis Controller)可编程多轴控制器,分别控制4个定位器的16个电机,在大部件姿态调整过程中,安装在每个定位器上的三维力传感器不断将当前的受力状态传递给控制器,控制器实时对各个力传感器的数据进行分析评估,得到当前各个对接球头对大部件的支撑力是否合适的结论,在不合适的情况下,PMAC运

动控制器在执行中央控制器相应算法时会实时地计算各个定位器的运动数据,PMAC根据该运动数据发送指令给电机驱动器,控制电机进行运动到指定位置,保证在姿态调整过程中定位器部分受力是合适的。

托架部分采用1套12轴的PMAC运动控制器,分别控制3组辅助调整托架的12个电机,在大部件姿态调整过程中,中央控制器根据定位器的位置反馈信息,通过调姿算法实时分析各个托架的当前理论位置,并计算托架各电机的移动数据,PMAC根据该移动数据发送指令给电机驱动器,控制电机运动到指定位置。

3 控制系统关键硬件选型

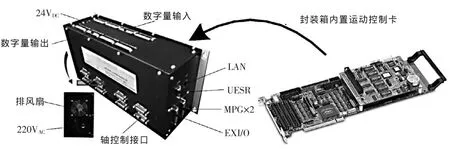

四大部件调姿平台执行单元要求数控系统必须同时控制多个运动轴的精密联动和定位,故而运动控制器必须具有以下特点:①比较高的伺服控制精度;②软件接口具有极强的开放性;③种类足够多且易于扩展的接口模块;④具有足够的数字量I/O模块和PLC(Programmable Logic Controller)逻辑运算能力。考虑到价格和功能等多种因素,选用PMAC多轴运动控制器是一项较为合理的选择,如图7所示。

伺服系统执行元件的电机种类很多,在高精度场合运用的主要是步进电机、直流伺服电机和交流伺服电机[3]。合理地选择伺服执行单元对控制系统的动态和稳态特性有较大的影响,考虑到调姿定位平台设计参数、技术要求和经济性,本平台伺服装置全部选用安川系列。所选伺服电机型号[4]:X、Y方向电机不具备制动功能,选用伺服型号为SGMGV-09A3A2C(电机)+ SGDV-7R6A01A(驱动器);竖直方向及锁紧电机选用带抱闸功能的伺服装置:SGMGV-09A3C6C(电机)+ SGDV-7R6A01A(驱动器)。

▲图7 Turbo PMAC2 Clipper集成控制器

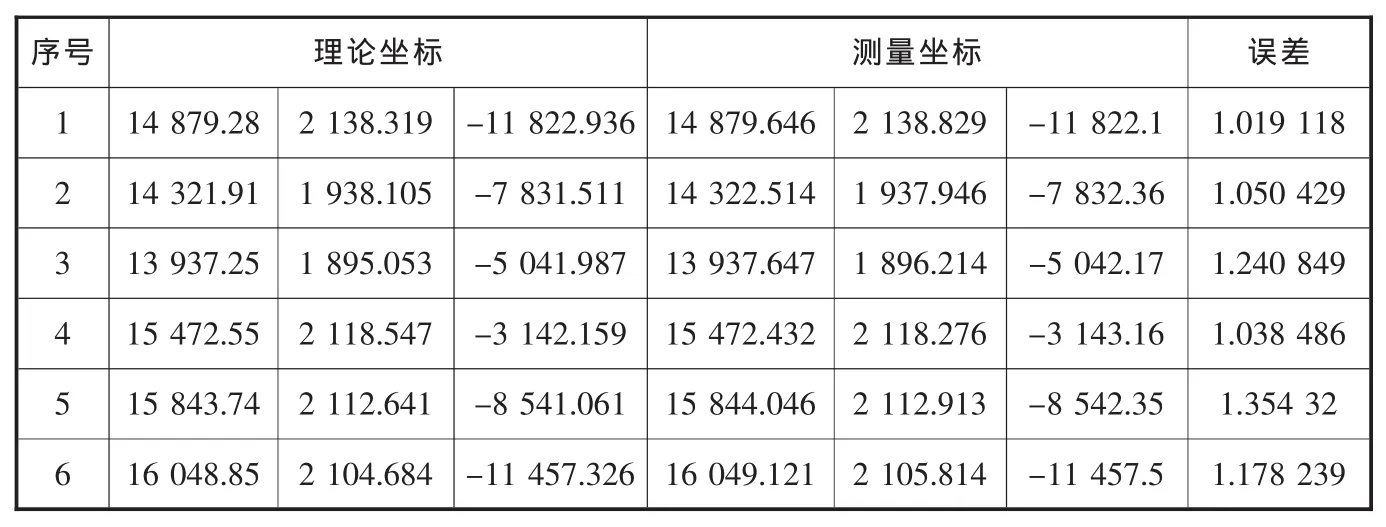

表1 测量点坐标误差/mm

4 系统稳定性验证

根据大部件工艺要求,调姿定位器及托架运动轴定位精度及重复定位精度分别为:0.05 mm、0.015 mm。大部件6个调姿测量点理论坐标误差应控制在2 mm以内,笔者欲通过测量该调姿平台的各个轴的运动精度以及大部件调姿测量点的空间坐标,验证整个系统的稳定性和实用性。

验证过程如下。

(1)测试地点:某钣金制造厂。

(2)测试时间:2014年8月17日。

(3)测试设备:ML10激光干涉仪、AT901激光跟踪仪;测量环境温度:23℃。

(4)测试结果:各轴运动定位精度在0.012~0.043 mm之间,重复定位精度在0.002~0.013 mm之间,均满足工艺要求;大部件调姿完成后,6个测量点空间坐标的误差值均在允许范围内,测量点坐标误差见表1。

5 结束语

笔者对大部件调姿平台进行了详细设计,阐述相关机械结构及控制原理,并通过检测调姿平台的运动精度及大部件调姿结果,验证系统的实用性和可靠性。通过理论分析、设计计算、实验验证,该数控调姿平台能够满足大部件调姿的工艺要求和性能指标。

[1] 范玉青.现代飞机制造技术[M].北京:北京航空航天大学出版社,2001.

[2] 邹冀华,刘志存,范玉青.大型飞机部件数字化对接装配技术研究[J].计算机集成制造系统,2007(7):1367-1373.

[3] 金钰,胡佑德,李向春.伺服系统设计指导[M].北京:北京理工大学出版社,2000.

[4] 株式会社安川电机.安川电机AC伺服驱动器&运动控制器[Z].2010.

(编辑 小 前)

TH122;TP23

A

1000-4998(2015)08-0042-03

2015年1月