塑性材料交变弯折机构的设计及仿真优化分析

2015-11-24阮国靖李树栋陈正玮

□ 阮国靖 □ 李 娜 □ 李树栋 □ 陈正玮 □ 罗 扬

1.南车南京浦镇车辆有限公司 南京 210031

2.合肥南车轨道交通车辆有限公司 合肥 230013

塑性材料交变弯折机构的设计及仿真优化分析

□ 阮国靖1□ 李 娜1□ 李树栋1□ 陈正玮1□ 罗 扬2

1.南车南京浦镇车辆有限公司 南京 210031

2.合肥南车轨道交通车辆有限公司 合肥 230013

根据塑性材料的特点,运用疲劳断裂理论,设计一种效率高、振动小、断口规则平整、金相组织和机械性能均保持不变的断料机构,利用Pro/E和ADAMS对切口机构和弯折机构建模和仿真,验证机构运动原理及运动功能的完整性,并以速度、加速度及受力情况等曲线形式将设计参数表达出来,另外还对影响扭转驱动力的曲柄滑块的偏心距进行了仿真优化。

应力断料 交变弯折 仿真分析

1 交变弯折机构的理论依据

1.1 塑性材料复合型裂纹的断裂判据

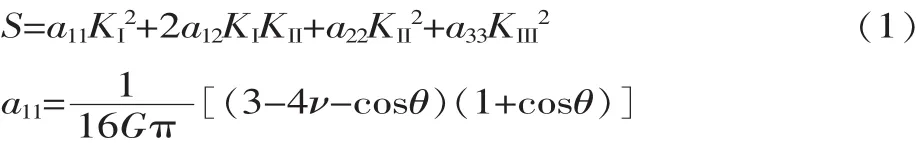

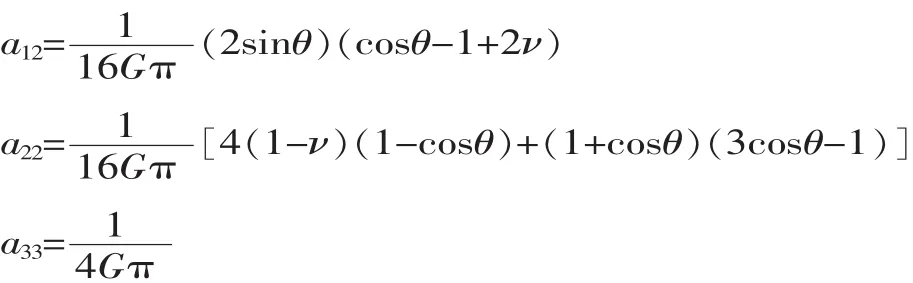

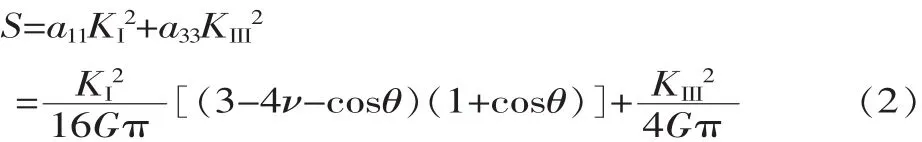

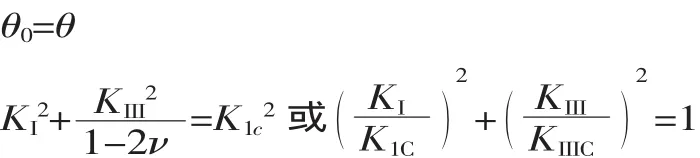

交变弯折机构主要用于塑性材料的断裂,塑性材料在受到疲劳载荷时呈现脆性断裂的特征。而裂纹按其力学特征可以分为张开型裂纹、滑开型裂纹和撕开型裂纹,也就是Ⅰ型、Ⅱ型和Ⅲ型裂纹。显然交变弯折装置生成的裂纹应属于复合型裂纹,即Ⅰ-Ⅲ复合型裂纹。由文献[1]可知,交变弯折方式下棒料的断裂属于复合型裂纹的脆性断裂,采用应变能密度因子理论进行判据[2]。应变能密度因子参数S表示为:

式中:aij(i、j=1,2,3)为系数;G为材料的剪切模量;ν为泊松比;θ为极角;K为应力强度因子。

裂纹沿着势能密度最大的地方,即应变能密度因子最小的方向开始 ,在θ=θ0处,,其中θ0为断裂角,这是由于势能最大的地方就是不稳定、不平衡的位置。应变能密度因子S达到临界值SC时,裂纹开始扩展,则判据为:

在本文中,由于KII很小,可忽略,所以是Ⅰ—Ⅲ型混合裂纹,则有:

当θ0=0时,使,则S=Smin,断裂判据为:

Smin=SC,即:

当KIII≤0.5KI时,可略去KIII对KI的影响,只按KI考虑;当KI≤0.5KIII时,可略去KI对KIII的影响,只按KIII考虑。

取裂尖附近圆周上两个相邻的材料微单元A和,其中,下标C表示为各参数对应的临界值。

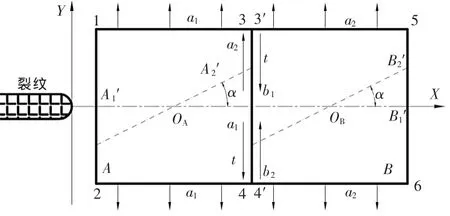

则Ⅰ—Ⅲ型断裂依据为:B,这里的裂尖是指塑性材料裂纹在应力场作用下形成空穴上的真实裂尖。假设裂纹在载荷作用下裂尖应力场在A、B两个微元上产生最大应力σ,当载荷增加到使得σ=σC时,单个微单元产生破坏并沿破坏面断裂;且微元的破坏面为A′和B′,破坏面经过微元的中心点OA和OB。节点3和节点4为微元A的节点;节点3′、4′为微元B的节点[3]。微元的结构和潜在的破坏面如图1所示。

在远场载荷P2的作用下,微元A的破坏面A1′和微元B的破坏面B1′形成共面的(3维)或共线(2维),这时微元A的破坏能够传递到微元B,使得破坏过程能够连续地进行下去,形成一个连续的宏观破坏断裂面,从而最终形成裂纹的连续扩展开裂。

在远场载荷P2作用下,微元A的的破坏面A2′和微元B的破坏面B2′与两个微元的倾向OAOB形成夹角α,两个破坏面在两个微元的共边或共面34上的点a2和b2不重合。但是由于延性断裂过程中裂尖在高应力作用下将产生塑性变形,微单元A和B之间将会产生相对滑移或相对旋转,这时两个微元的(二维)共享线或(三维)共享面34和3′4′之间产生滑动,即节点3和3′,节点4和4′之间由于塑性的大变形而产生相对的滑动。微元A、B受应力作用产生变形后,点a2和b2滑动到重合的位置,破坏面A2′和B2′形成共线(二维)或共面(三维)的状态,如图2所示。

这时破坏面A2′的破坏过程就能够传递到破坏面B2′,从而形成一个连续的破坏开裂面,所以微元A和微元B的破坏过程能够连续地进行下去,由此形成连续的破坏面从而也就形成了宏观上的裂纹扩展。

▲图1 塑性断裂过程中裂尖周围微元的破坏

▲图2 微元由于塑性变形产生的单元面间滑动而造成的破坏面共面

▲图3 棒料弯曲受力示意图

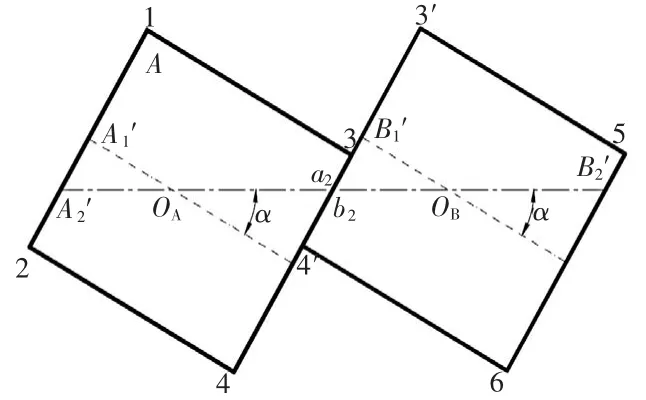

1.2 塑性材料交变弯折断裂机构受力模型

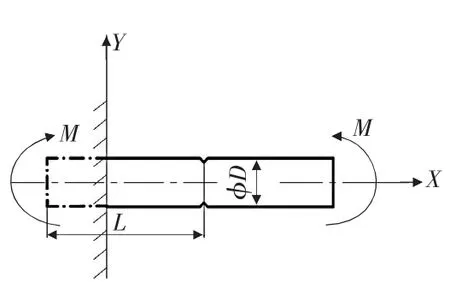

基于上述理论,零件在持续过载的对称循环应力作用下,最容易产生疲劳破坏,利用塑性材料在复合应力状态更容易断裂的力学原理,如图3所示,棒料在断料处的上下两端切出V型切口,左端夹紧,右端施加对称的循环载荷,这样在试件根部缺口尖端,将造成拉、压交变及剪切复合作用的应力状态,从而产生交变载荷使棒料在切口处断裂。它完全符合断裂设计原理提出的型裂纹快速扩展的应力条件,试件会在很短的

时间内产生断裂。

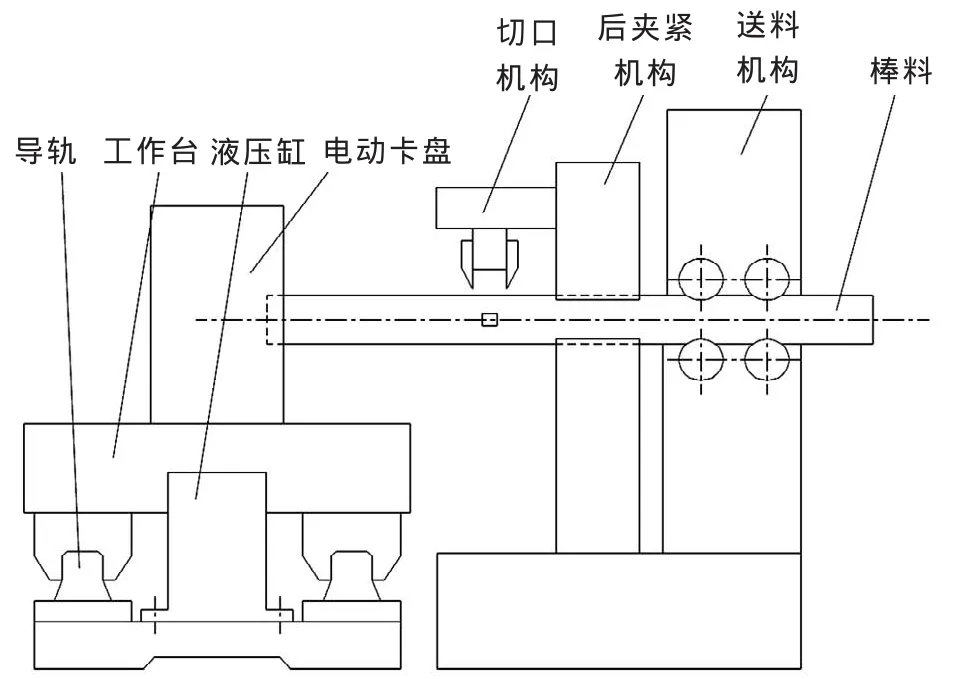

▲图4 交变弯折断料机构的结构简图

▲图5 交变弯折机构装配(爆炸图)

2 塑性材料交变弯折机构的建模及仿真

2.1 三维建模

基于上述理论,设计塑性材料交变弯折断料机构如图4所示,其工作原理是:送料机构将棒料的左端通过后夹紧装置送入电动卡盘内夹紧,然后切口机构往下进给,刀具随着导轨作往复的直线运动,这样可以在棒料的两端切出对称的V型切口。随后工作台在液压缸的作用下,沿导轨作以棒料轴线为中心的往复直线运动,这就使棒料受到了方向变化的弯矩。由于切口处具有敏感应力场,在交变的弯矩作用下,裂纹沿着缺口逐渐扩展,直到棒料断裂为止。当棒料断裂时,工作台停止运动,松开卡盘,取下棒料,进入下一次的断料准备。交变弯折断料机构装置主要包括:送料机构、夹紧机构、切口机构、弯折机构等。

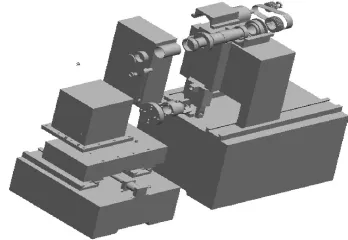

采用Pro/E建模软件,完成零件虚拟建模和虚拟装配,并进行干涉检查,其三维模型如图5所示。

2.2 仿真分析

由于弯折机构运动形式较为简单,笔者以切口结构为研究目标进行仿真分析。将Pro/E模型转化为抛物面后转入到动力学仿真软件ADAMS平台中,添加约束和驱动、施加载荷,设置仿真分析控制参数,得出切口机构的约束线框图如图6所示。

2.3 仿真结果及分析

2.3.1 刀具行程曲线

刀具主要由导轨来带动完成直线往复运动,因此导轨的行程在X轴上的变化即是刀具的行程要求。从图7可以看出,刀具总行程的最大值减最小值为:125.86 mm-(-73.94 mm)=199.80 mm,也就是刀具总行程约为200 mm,可满足切削最大棒料50 mm的要求。对于切口深度不同的要求,可以通过调节刀座螺钉,改变刀尖间距来实现。

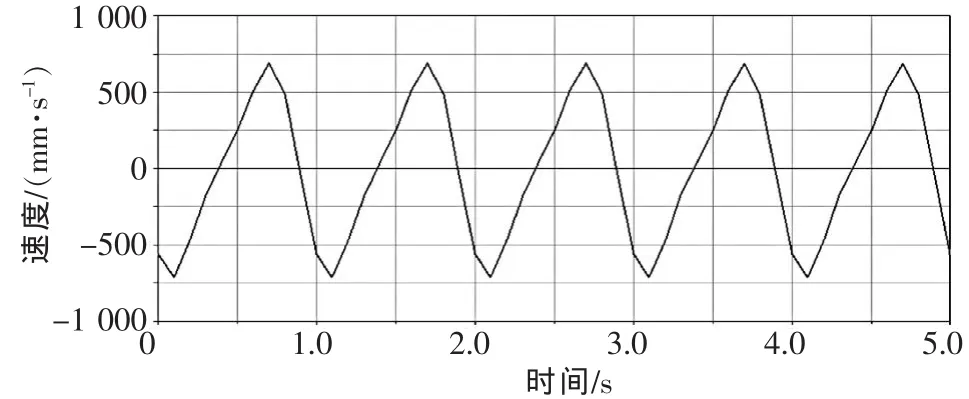

2.3.2 切削速度

▲图6 切口机构约束线框图

▲图7 刀具行程曲线

▲图8 切削速度图

从图8中可以看出,由于刀座是通过导轨由曲柄滑块机构带动,所以工作行程(从上往下)和空行程有速度不相等的特性:工作行程的最大速度为690.63 mm/s,空行程最大速度为-714.16 mm/s。切削速度基本满足刀具切削的要求,而且一定程度上也满足快速退刀

的设计要求。

2.3.3 刀具受力图

从图9可以看出,刀具在进行切口的时候受力不均匀,有较尖锐的峰值存在,这同样是由于刀具的运动是由曲柄滑块机构所带动的。从图中还可以看出,平均1 s即可完成一次切口动作,满足高频高效的要求,可快速形成所要求的缺口。

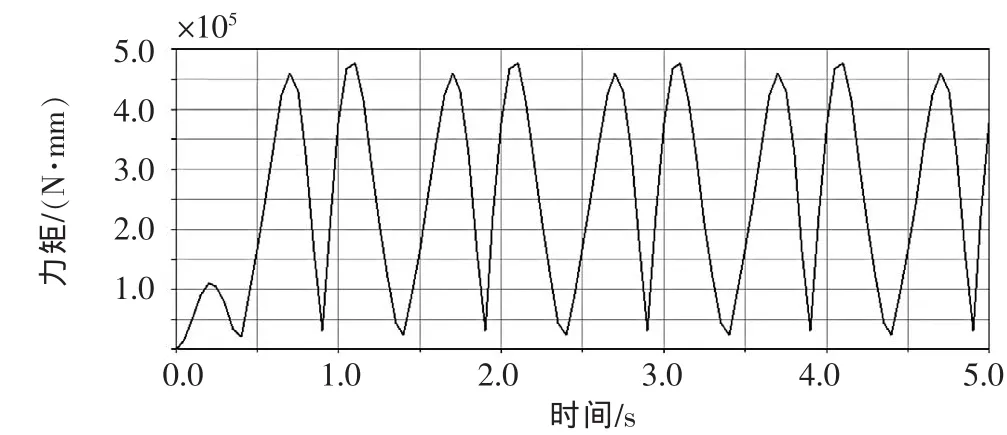

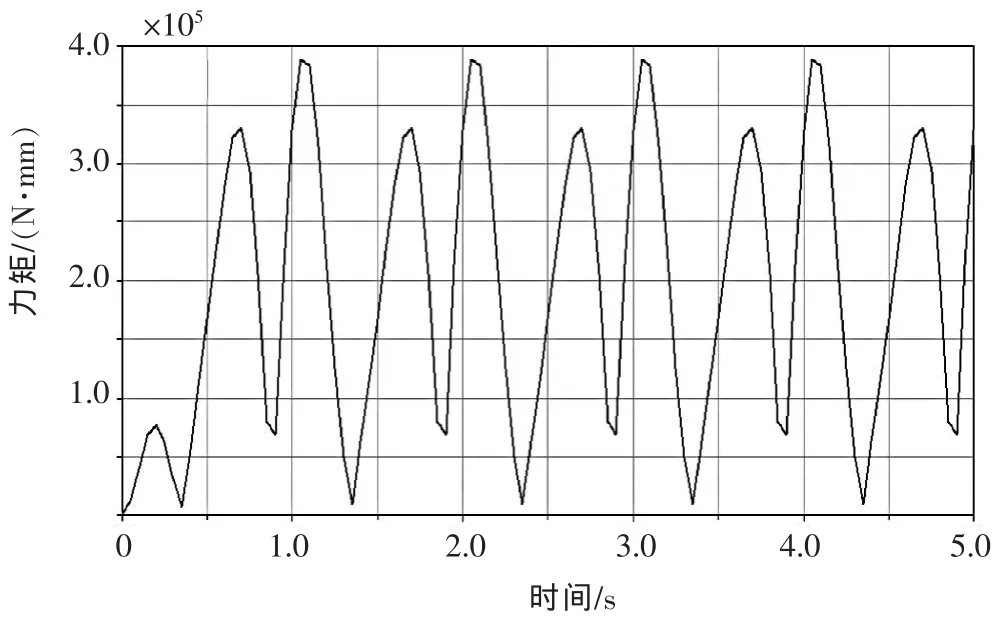

2.3.4 曲柄力矩测量图

图10给出了曲柄力矩测量图。由于在切削过程中,刀具受到切削力相当于滑块在运动过程中受到一定的阻力,因此曲柄就需要一定的驱动力矩。根据切削力计算公式及参考刨床的设计要求,确定切口时的切削力约为302.4 N,据此得到曲柄的力矩曲线图。

2.4 切口机构偏心距的优化分析

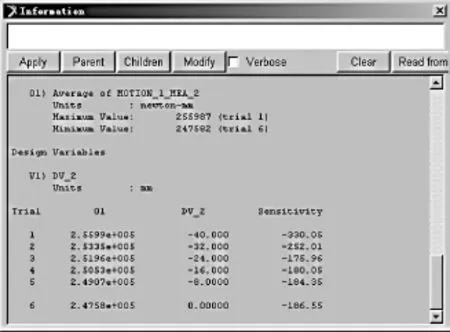

曲柄、连杆的长度以及偏心距e对滑块的运动位移、速度、加速度和所需驱动力有影响,其中偏心距对驱动力的大小有着至关重要的作用。在设计之初,由于无法预知各部件的相对位置,初定偏心距为10 mm,曲柄的驱动力能够满足要求。但如果在一定范围对偏心距进行取值,使驱动力矩尽可能的小,这样就对机构进行了优化[4]。

图11为优化分析报告,从中可以看到每次试验所用的变量值,以及不同变量组合下的试验分析结果。从图中可以看出,偏心距在(0~40)mm内取值时,偏心距为24 mm时,对曲柄扭矩的敏感度最小,也就是说当曲柄与滑块的偏心距为24 mm时,曲柄克服切削力所需的扭矩最小。

根据仿真分析结果,将偏心距改为24 mm,得出曲柄力矩测量图如图12所示,对比图10可以看出,通过改变偏心距,曲柄的驱动力矩得到大幅度减小了,达到了优化的效果。

▲图9 刀具受力图

▲图10 曲柄力矩测量图

▲图11 仿真研究报告

▲图12 优化后的曲柄扭矩测量图

3 结论

笔者从应力断料出发,以裂纹技术为基础,针对塑性材料,提出一种交变弯折断料机构,通过三维建模,修正设计中的缺陷;并通过动力学仿真软件ADMAS,对所设计的机构进行运动学和动力学的仿真分析,验证机构运动原理及运动功能完整性,并对影响扭转驱动力的曲柄滑块的偏心距进行了仿真优化。通过本课题的完成,论证虚拟样机技术在有关本课题方面实施的可行性和必要性,为实际制造实物提供理论依据。

[1]魏庆同,郎福元,董庆珍,等.应力断料试验研究与应力断料机(具)研制[J].甘肃工业大学学报,1982,8(1):20-38.

[2]丁遂栋主编.断裂力学[M].北京:机械工业出版社,1997.

[3]杨新辉.脆性/韧性断裂机理与判据及裂尖变形理论研究[D].大连:大连理工大学,2005.

[4]陈文华,贺青川,张旦闻.ADAMS2007机构设计与分析范例[M].北京:机械工业出版社,2009.

(编辑 小 前)

TH123

A

1000-4998(2015)08-0032-04

2015年3月