特殊结构的常规和非常规超声检测

——ASME 2013 NDE亮点评析(续)

2015-10-31李衍

李 衍

(无锡市锅炉压力容器学会无损检测专委会,无锡 214026)

特殊结构的常规和非常规超声检测

——ASME 2013 NDE亮点评析(续)

李衍

(无锡市锅炉压力容器学会无损检测专委会,无锡 214026)

3 管接头[6]

3.1概述

管接头一般是指连接在圆筒形或球形容器上的管型入口或出口。最简单的结构是接管垂直插在本体上,接管与本体相贯线为一正圆。若接管斜插在本体上,则接管与本体相贯线为一椭圆。

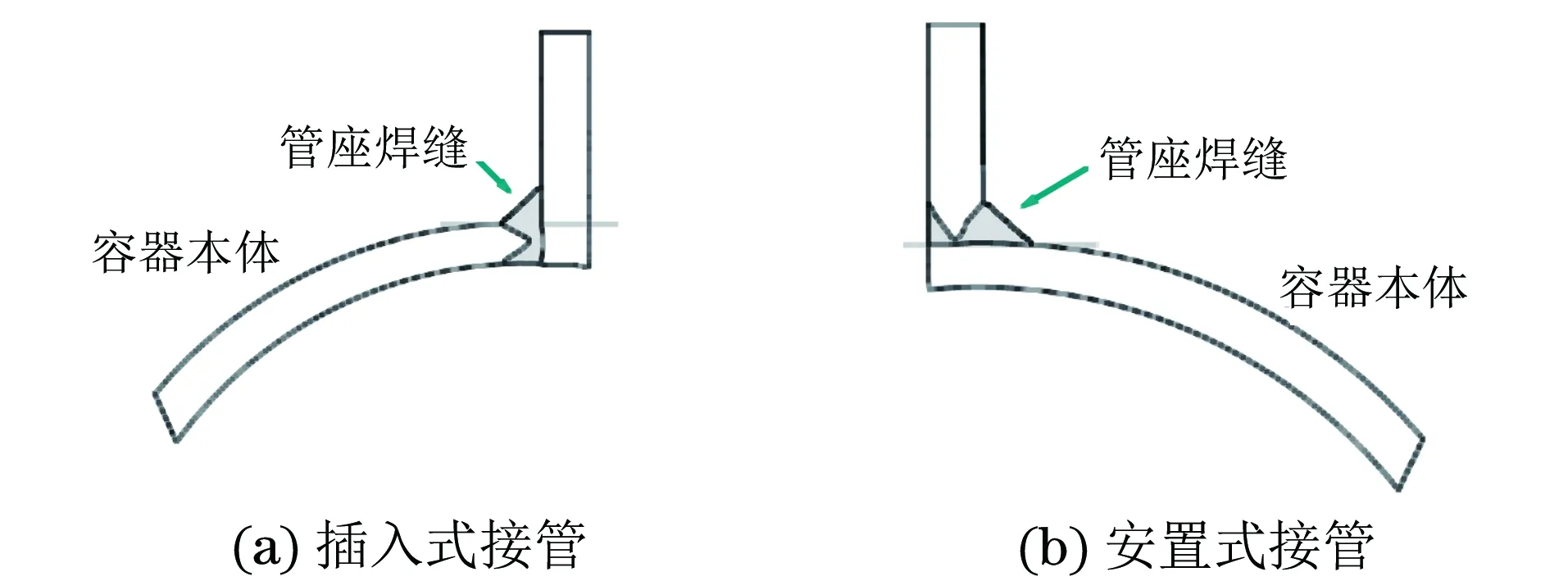

管座焊缝的超声检测主要在开焊接坡口的工件(本体或接管)表面进行。管接头型式分安置式和插入式两种。安置式是接管一侧开坡口,而插入式是本体一侧开坡口。两种管接头型式见图25。

图25 插入式和安置式管接头示意

一般插入式管接头UT的探头布置和声线示踪如图26所示。

图26 管接头UT探头布置和声线示踪

对插入式管座焊缝采用PAUT法时,可视条件从内探法或外探法两种方式中选用一种进行检测。内探法,即从接管内壁进行检测;外探法,即从容器本体或接管外侧进行检测。但视规范要求和可接近性,也可两法并用。

3.2校验试块

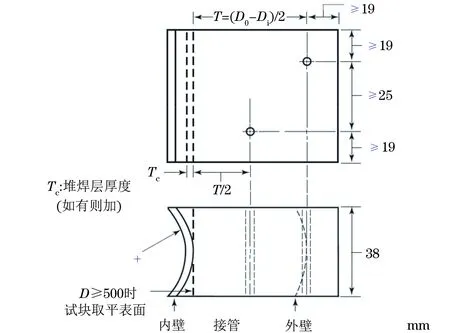

ASME给出的管接头校验试块见图27,其主要适用于针对管接头接管侧焊缝熔合区及近接管基体金属,用直探头从接管内壁以纵波法进行检测时的基准灵敏度的校验。而管座焊缝用斜探头从本体外侧以横波法进行检测时,应另选试块,另行校验。

图27 管接头接管内侧UT灵敏度校验试块

对图27所示的试块尺寸和反射体(横通孔)位置,应使灵敏度校验足以覆盖接管侧焊缝熔合区和近接管管材热影响区。若探测前接管内表面有堆焊层,则校验试块内表面也应有堆焊层。注意:① 校验试块厚度T应选用接管最大壁厚。② 试块横孔应为横通孔(全长38 mm)。③ 横孔直径应按上述接管最大壁厚选用(与一般平板试块选用方法类同)。④ 从接管侧进行探测时,若校验试块厚度超过50 mm,应按表6的要求增设横孔。表中符号“○”表示孔位选用;“—”表示孔位不选用。

其他要求:① 该校验试块厚度应为接管最大壁厚值再加上19 mm。② 检测的接管内径Di不大于500 mm时,校验试块的探头接触面直径应与接管内径相同,或为0.9~1.5Di(见图10)。③ 作为校验反射体的横孔,其孔径与试块壁厚的关系,与非管型校验试块(即平板试块)加工要求相同。

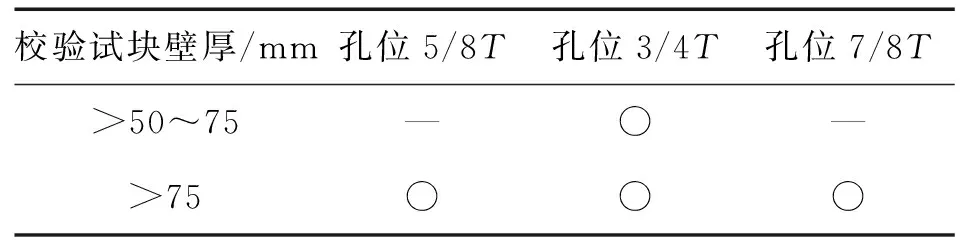

表6 厚壁接管校验试块的横孔深度位置

3.3校验方法

管接头接管内侧用直探头纵波法检测时,用于校验的横孔数取决于检测要求。若只要检测接管侧熔合区,就只需用相当于接管壁厚的单个横孔校验即可。

(1) 单孔法校验

将埋深相当于接管壁厚的单个横孔的反射回波调为80%±5% 满屏高,以此作为基准灵敏度波高。

(2) 多孔法校验

直探头对准埋深相当于T/2的横孔,将其反射回波调为80%±5%满屏高;然后不改变增益,探头对准埋深相当于T或3T/4的横孔,记录相应回波高度,作出DAC曲线,按DAC曲线校验检测灵敏度。

3.4检测方法

除满足UT扫查一般要求外,直探头在接管内壁应对整圈管接头进行扫查,声束要覆盖焊缝接管侧整个熔合区加上焊缝趾部外25 mm范围。探头可绕被检区作圆周或轴向移动。显示屏显示覆盖范围至少为接管壁厚的1.1倍。接管不能全部检测时(如因可接近性受限,手持探头移动困难),应在检测报告中注明。

3.5扫查布置图

按ASME 要求,承压设备UT前应作出扫查布置图。在扫查布置图中,为适应管座焊缝的PAUT,尤需交代被检焊接接头结构的几何细节。这些细节相关于被检焊缝的曲率变化,或探头扫查表面的曲率变化。操作者除需了解曲率连续变化对声束传播的影响外,还需了解探头移动过程中声束方向或角度的相应变化。有的探头可能需要作楔块修整,以与探测面耦合良好。

建模仿真有助于应对管座焊缝UT中碰到的所有问题。声线示踪仿真可显示探头实际检测位置,预测声束中心线的行踪。图28即为插入式管座焊缝相控阵检测探头的布置示例,用一般市售软件可给出遵循相控阵所用延时法则的声线示踪和声束覆盖范围图。

图28 插入式管接头相控阵检测外探法超声扫查布置和声线示踪图(软件ESBeam Tool)

用简图表示的细化仿真,还可表示所用探头楔块是否需要修整。欧标EN-1714就有这方面的要求(ASME SE-2491和国标GB 11345也吸纳了该要求):若楔块底面与探测面之间的间隙G>0.5 mm,则楔块底面应作修整,以与探测面吻合。只要已知探头底面主尺寸和工件内径,G值可借助于几何三角算出。

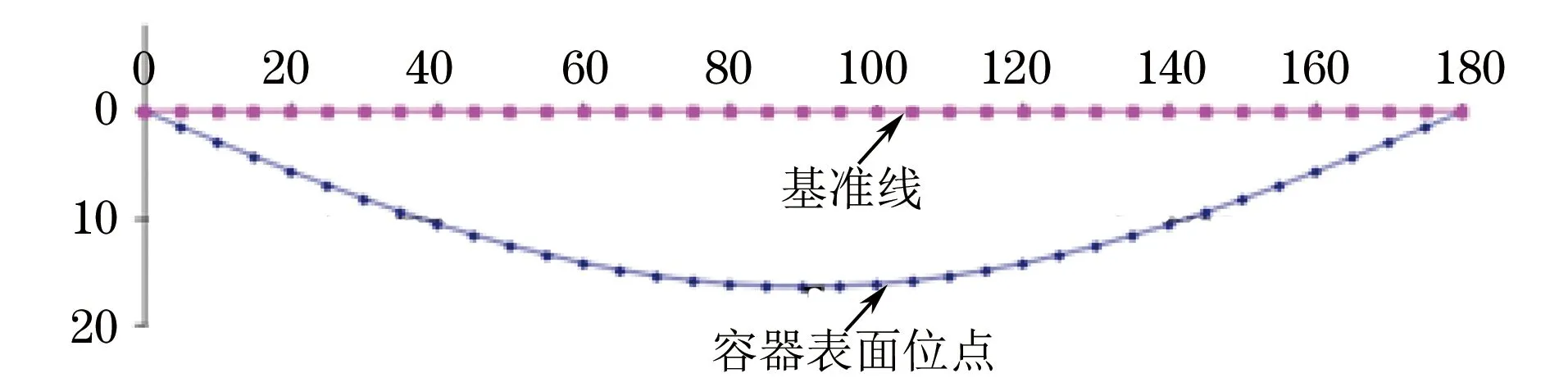

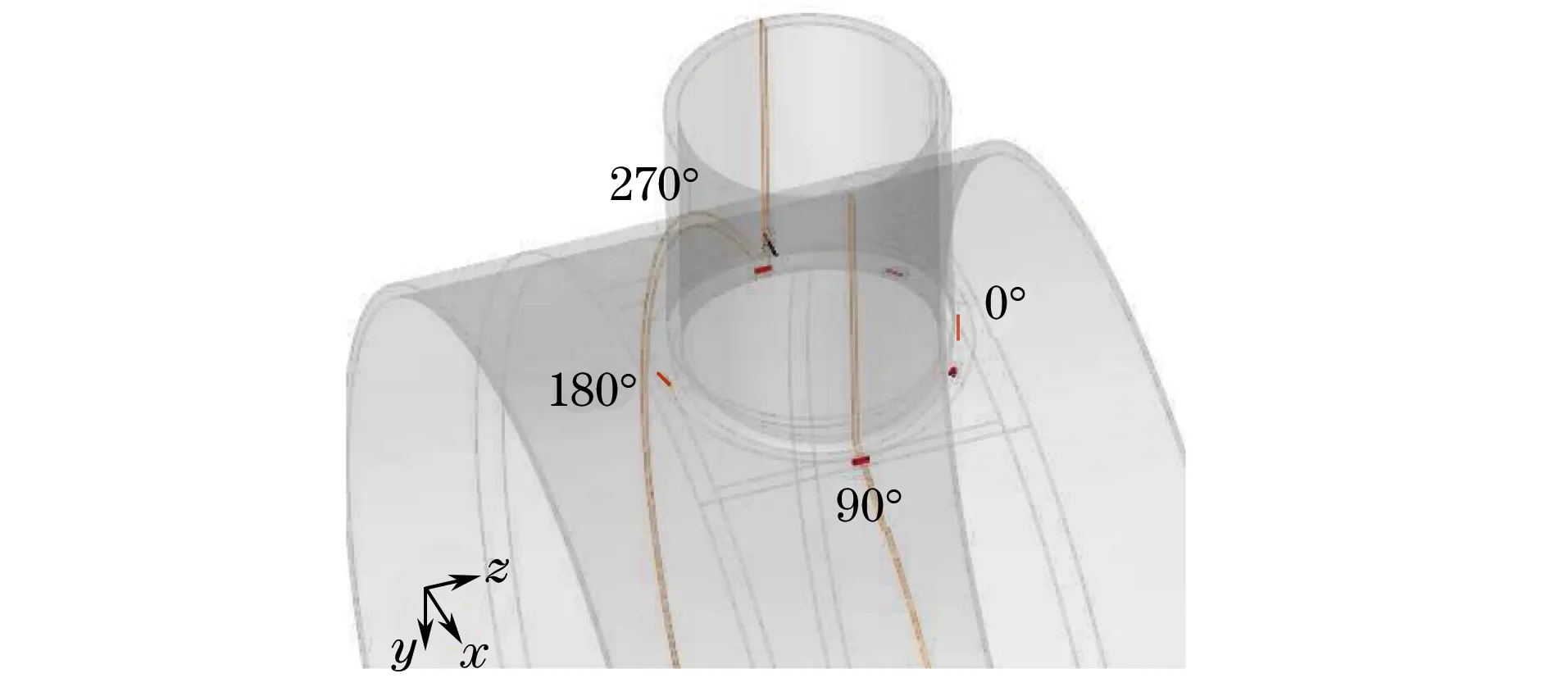

扫查条件仿真还可细化,以修整探头位置相对于焊缝标高的变化。焊缝标高与探头位置的相对变化示例见图29。容器本体与接管相贯线的最高点在0°和180°,而相贯线的最低点在90°和270°。图29示出了容器本体与接管相贯线位置对探头标位的影响:0°和180°时最小(0 mm),90°和270°时最大。其他中间点位置对探头标位的影响趋势可依次推断:0°→90°和180°→270°,由小而大;90°→180°和270°→360°,由大而小。

图29 探头和焊缝标位变化示意

接管垂直连接到圆筒上时,表面位移的估算公式如下:

(1)

式中:d为最大位移;R为容器半径;r为接管半径。

例如,直径250 mm的管子连接到直径1 000 mm的容器上,则在90°和270°位置时,容器表面位移约为15.4 mm。

有关从容器外表面进行扫查的细节,列在外探法中讨论。以下介绍建模工具如何用于设计插入式管座焊缝从接管内表面进行检测的方法。

3.6内探法案例

这里列举内探法实例,说明借助于带编码器的机械扫查装置,如何采用PA线阵探头从接管内表面,对插入式马鞍形管座焊缝进行扫查并显示图像和记录结果的检测方法要领。

3.6.1管接头试样的制作

最常见的管座焊缝结构型式如图25所示。对图30所示插入式接管连接端伸出容器内壁的结构,通常是用单晶探头在接管内壁靠近接管伸出端的区域,作上下来回“光栅”式移动(老方法是用普通单探头作单一机械移动)。但当焊接接口呈马鞍形,即接管连接端与容器接口成形一致时,由于“光栅”扫查距离始终随接管管端形状变化,因此要求使用特意设计制作的机械跟踪系统,以免探头移动偏离接管连接端位置。

图30 插入式接管连接端伸出容器本体内壁示意

E扫时,可安置一个线阵PA探头,使之以固定的跨距,沿接管圆周内表面,对管座焊缝进行相控阵E扫。先用公式求出沿连接管口的表面位移(参阅3.6.2),选用适当探头,以确保探头阵列始终处于固定深度位置,而E扫时的声束覆盖范围足以跟踪焊缝的马鞍形。注意:对壁厚很大的焊缝,探头不可能用一个位置覆盖整个被检焊缝。

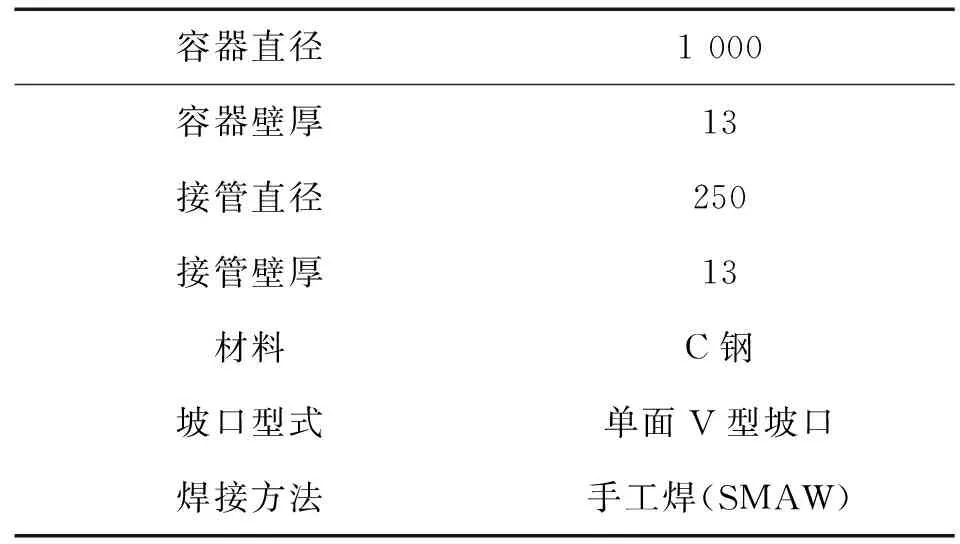

为应对插入式管座焊缝的实际UT,预先制作了验证演示用的焊接试样实物。焊接试样的制作要求见表7。

表7 插入式管接头焊接试样的制作要求 mm

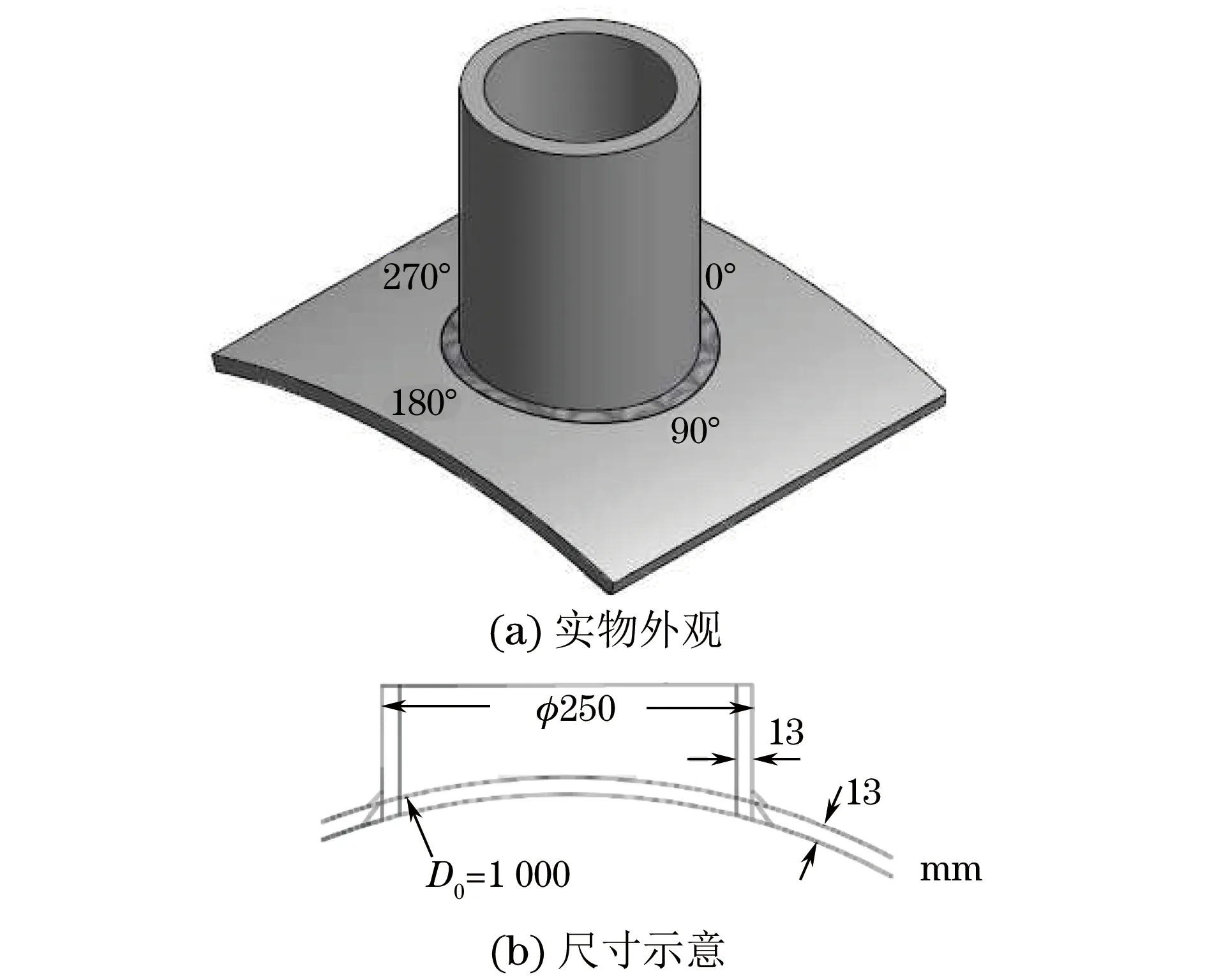

为评定相控阵仿真聚焦法则对检测的有效性,在焊接试样焊缝区用电火花加工制作了4条模拟裂纹的线槽,另外还在焊缝中两个区域特意制作了代表体型缺陷的密孔。管接头试样外观见图31,埋藏缺陷的性质和位置见图32。电火花线槽的长×宽×深为15 mm×1 mm×4 mm,分别位于0°、90°、180°和270°位置,密孔分别位于40°和330°位置。

图31 管接头试样实物外观与尺寸示意

图32 管接头试样中的缺陷布位示意

3.6.2管接头扫查建模

(1) 位移计算

从接管内表面对插入式管接头进行检测,先要评估0°与90°位置之间的焊缝位移。实际上,这些数值从图29即可得知,估算位移为15.4 mm。

(2) 探头选用和放置

采用声线示踪模式选用探头和楔块,确定适应焊缝位移的探头位置。由此,决定选用楔块为0°的工业用线阵探头(7.5 MHz,60晶片阵列,芯距1 mm,被动声阑10 mm,聚苯乙烯延迟块厚度20 mm)。使用声线示踪软件,探头置于接管内表面0°位置,选用适当的深度定位,使得声束在90°位置位移最大时也能同样覆盖被检区而有效检测焊缝。

(3) 聚焦法则选定

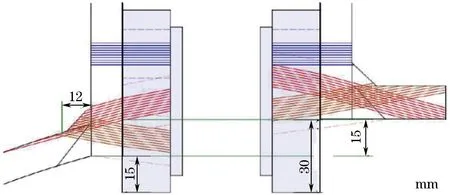

因探头定位要对接管内表面进行机械跟踪,故应适当配置聚焦法则,使超声波束能对被检焊缝和热影响区实施体积覆盖。插入式管接头内探法聚焦法则的设置效果示例如图33所示。

图33 插入式管接头内探法线扫聚焦法则设置效果图例

为使用多种声束角度获得被检体积的覆盖重叠性,提高缺陷检出率,配置了0°、10°和-15°三种纵波E扫方式进行扫查。此配置的声阑尺寸为12 mm (每一聚焦法则激活12个相邻阵元),沿探头全长依次激活。

(4) 探头底面曲率

因探头楔块底面为平面形状,按使用的曲率建模软件,测出探头楔块平底面与接管内表面的最大间隙为1.79 mm,故要求楔块底面修整,以与接管内表面吻合。

(5) 探头移动机械方式

对管接头采用UT内探法在接管内表面探测时,可接近性会明显限制操作者移动探头,以致影响有重复性的编码结果。因此,设计探头工装夹具时,要列入建模仿真内容。这方面可借助于CAD(计算机辅助设计)来设计探头工装夹具,同时为定位编码器的移动提供方便。

将探头设定在适当的深度位置,并配置编码动作,安装于扫查器(图34)上。扫查器由以下各部分组成:三脚定心规,顶面夹头,导向螺丝(调节探头深度位置),探头夹头(图34中所示有一斜楔,也可换装其他楔块或探头),旋转轴(顶部曲柄控制)。耦合剂的微型输送管道,探头和编码器的电子线路均未示出,但可通过对中弹簧之间的空缺进行排布。

固定的CAD模型可变成动画,即使整套装置放在接管中,也可观察因几何形状可能碰到的机械障碍或问题(如焊缝位移轨迹等)。

图34 管接头内探法扫查器外观图片

3.6.3扫查结果

使用配置的仪器和装置,按照建模仿真软件(ESBeam Tool)设置的聚焦法则,用IIW试块中的φ1.5 mm 横孔进行校验,调整基于时间-校准-增益(TCG)的灵敏度水平,对管座焊缝进行PAUT。

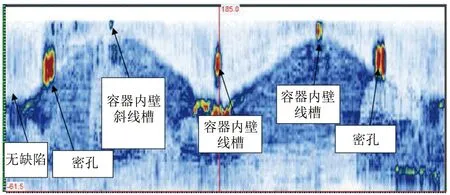

图35为C型显示扫查汇总结果,图中示出了插入式管接头用内探法PAUT检出的面型和体型缺陷。

图35 管接头焊接试样内探法PAUT检出的面型和体型缺陷的C型显示

3.6.4CIVA 建模软件仿真结果

要制作原尺寸的管接头焊接试样,费用很高。为使类似的精细扫查省时省力,建模仿真已成为国际上一些重要法规标准认可的通用选项。

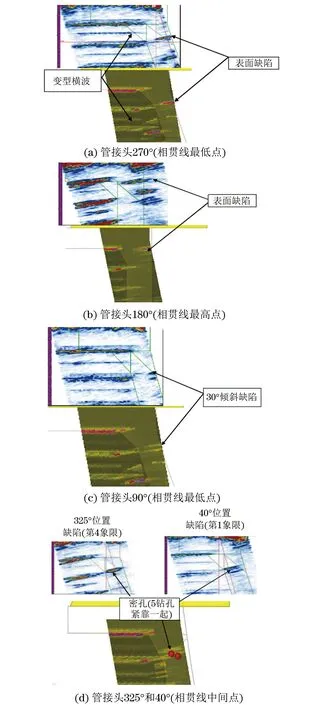

图36示出了管接头接管内探法中,探头在不同位置检出的缺陷显示图像的仿真结果 :包括两个“最高点”(0°,180°),两个“最低点”(90°,270°),两个“中间点”(40°,325°)。

图36 管接头接管内探法中探头在不同位置检测出的缺陷显示的仿真结果

3.7外探法案例[7]

3.7.1概述

对插入式管接头使用外探法时,建模仿真可为实现声束全覆盖而必须考虑的物理参数提供依据,建模仿真和实际扫查结果表明:用声线示踪编程作出的扫查布置图,能提供所需覆盖范围的适当指示。不管是从容器本体或接管外表面扫查,用于驾驭探头动作的机械装置可设计得尽量简单。

3.7.2方法要领

(1) 管接头实样

其为插入式接管,接管直径250 mm,容器直径1 000 mm,接管和容器壁厚分别为13,12.5 mm。管接头无补强板之类配件,实施外探法无障碍。

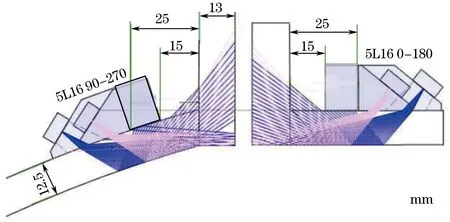

(2) 扫查布置图

探头布置和声线示踪如图37所示。为保证管座焊缝和热影响区体积全覆盖,采用绕管二次扫查,探头前缘与接管表面水平距离分别为15,25 mm。

图37 插入式管接头外探法扫查布置示意

(3) 扫查器

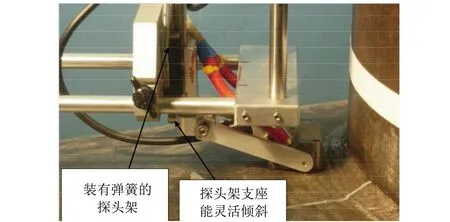

插入式管座焊缝检测用的探头扫查器如图38所示。探头架上装有弹簧,探头绕管作周向扫查时,可借助弹簧使探头紧压在容器表面。当探头从本体-接管相贯线最高点(0°或180°)向最低点(90°或270°)下移时,靠弹簧机构也能确保探头与容器表面声耦合良好。

图38 插入式管接头外探法扫查器外观

图39 相控阵平面探头在容器外表面上的最大间隙

(4) 探头参数

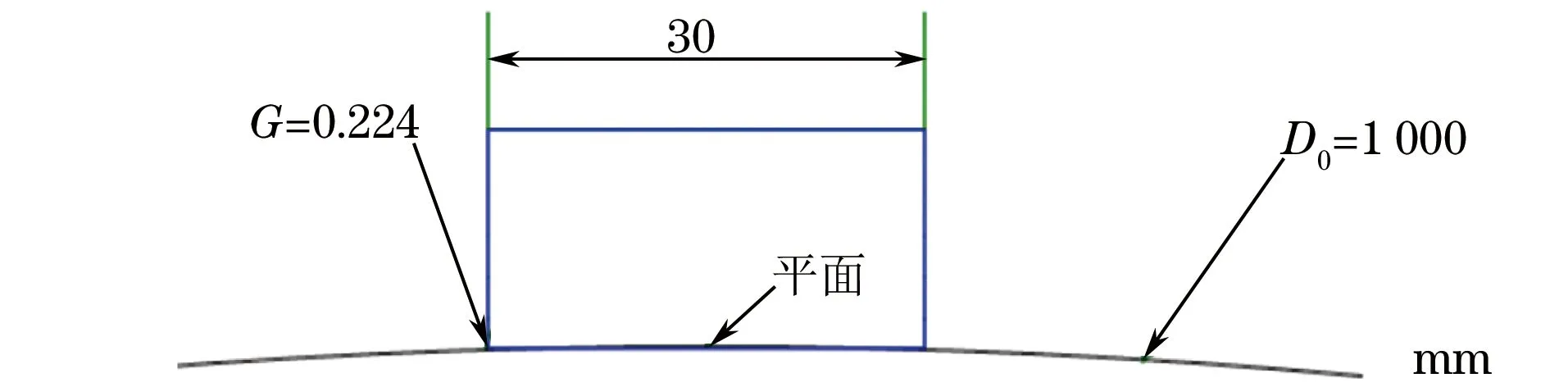

所选用的探头参数为:5L16线阵(5 MHz、16阵元、被动声阑10 mm、芯距0.6 mm),S扫,16阵元主动声阑,始阵1#,40°~70°,横波。用16线阵探头可减少接触面积,以尽量减少探头的摇摆和耦合问题。此要求很重要,因接管周围本体的表面曲率是连续变化的,楔块不可能逐个修整匹配。具体要求为探头底面与本体表面间的最大间隙G不大于0.5 mm (由计算得知此最大间隙G为0.224 mm,见图39)。

(5) 扫查结果

用装好探头的PAUT仪器,并用IOW试块中φ1.5 mm横孔校验聚焦法则,调好基于TCG(时间校准增益)的灵敏度水平,即可用ESBeam工具建模设定的聚焦方法对管座焊缝进行检测。

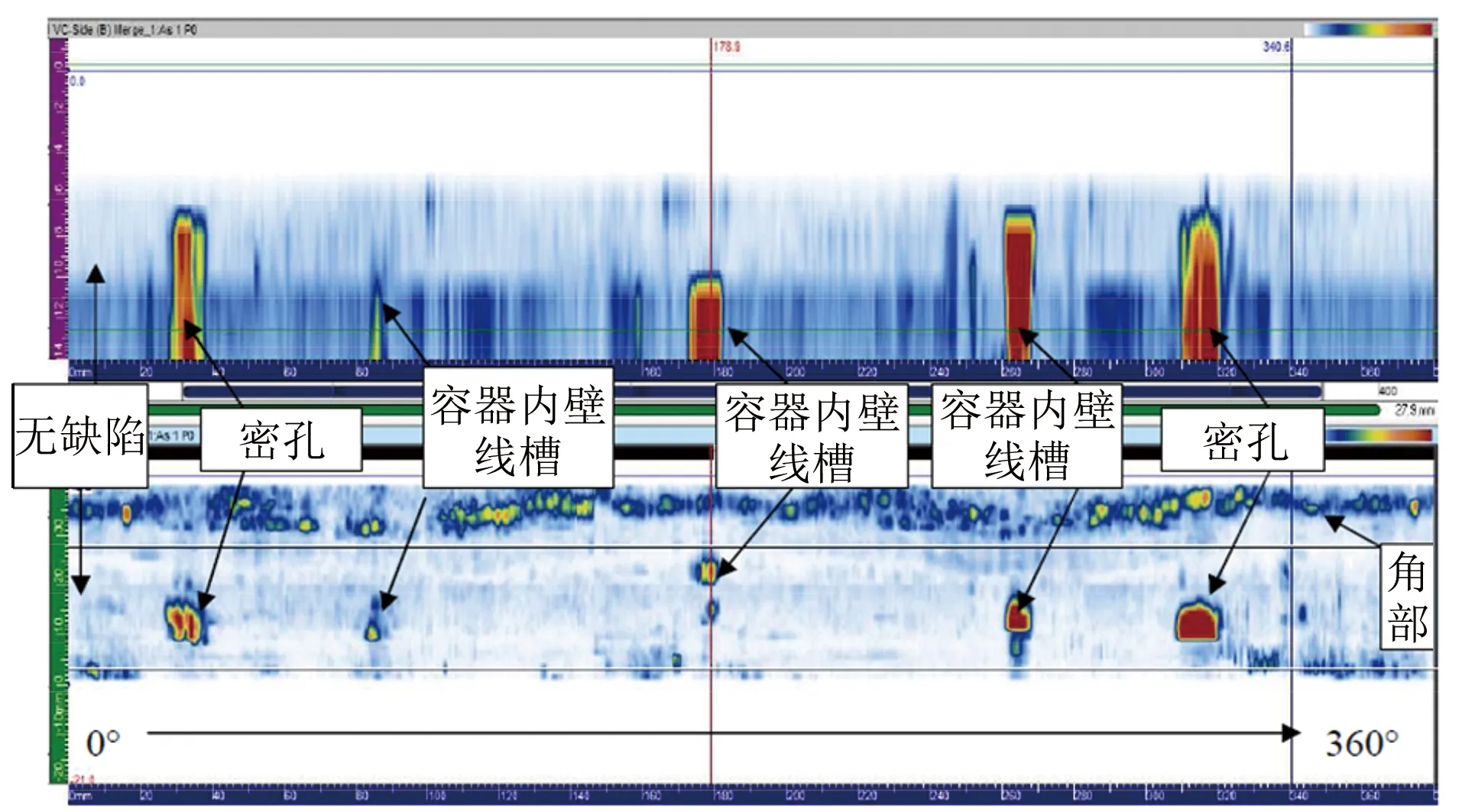

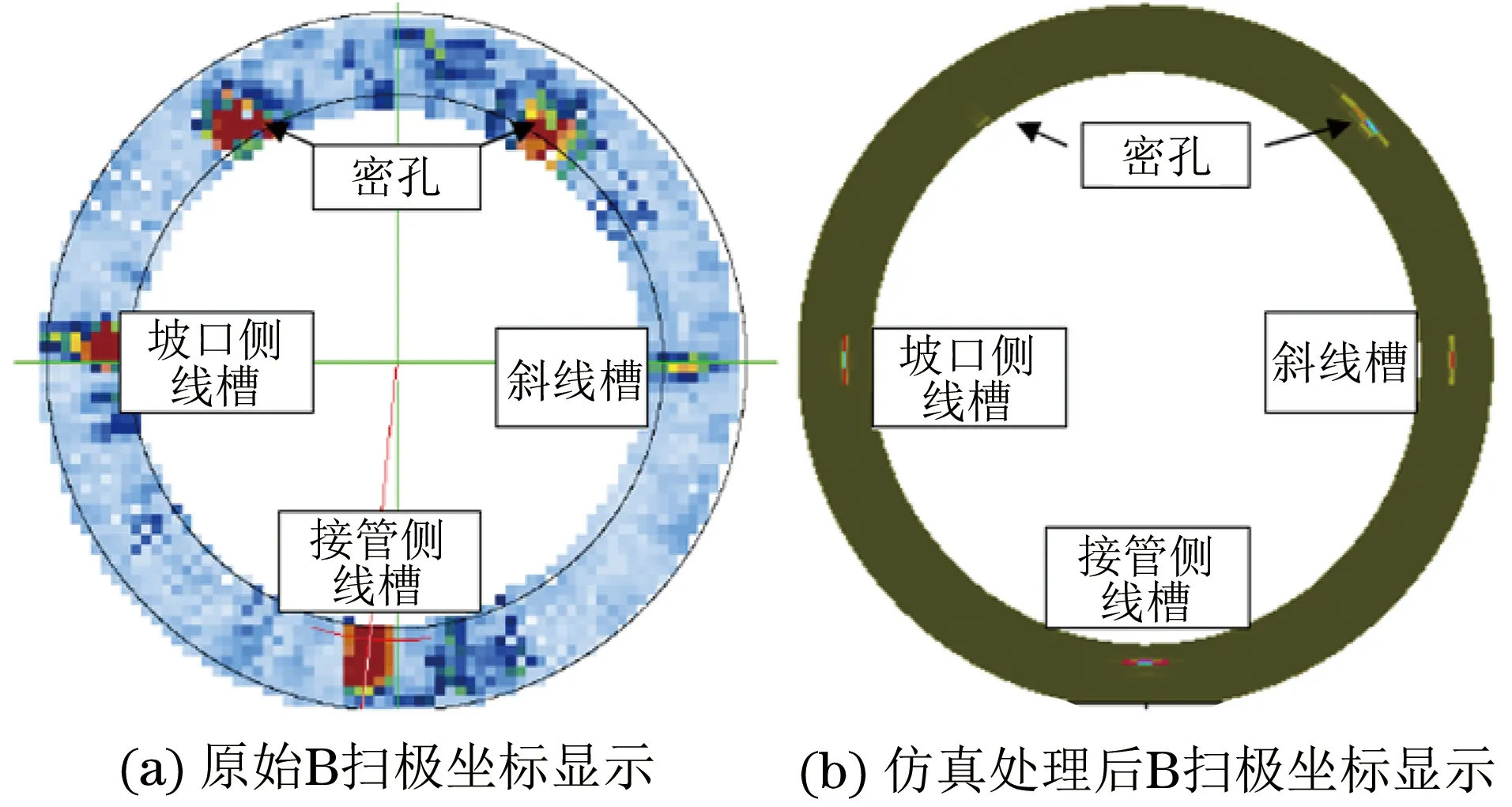

图40为相控阵B扫和C扫图像的汇总结果,图中可见扫查管座焊缝检出的缺陷。扫查坐标水平轴一般用度数表示。C扫(俯视图)能准确标绘缺陷位置,但B扫不能使所有缺陷深度成像(由于曲率效应使实际深度相对于计算深度有变)。然而,通过CIVA建模仿真,气孔信号能准确标绘在焊缝体积中。

图40 管接头试样缺陷的外探法B扫和C扫图像显示汇总

(6) PA扫查建模仿真

如前所述,依靠软件建模仿真省时省力。为确认声线跟踪模化过程,在CIVA仿真软件中配置了管接头的试样和PAUT建模。此建模仿真包括设置典型缺陷,以及使用与实际扫查一样的仿真PAUT探头和楔块。

检测结果可从几个仿真靶体上看到。此应用实际上就是用CIVA软件来仿真超声与缺陷的相互作用,可谓PAUT的第二阶段——检测结果的评定认可。

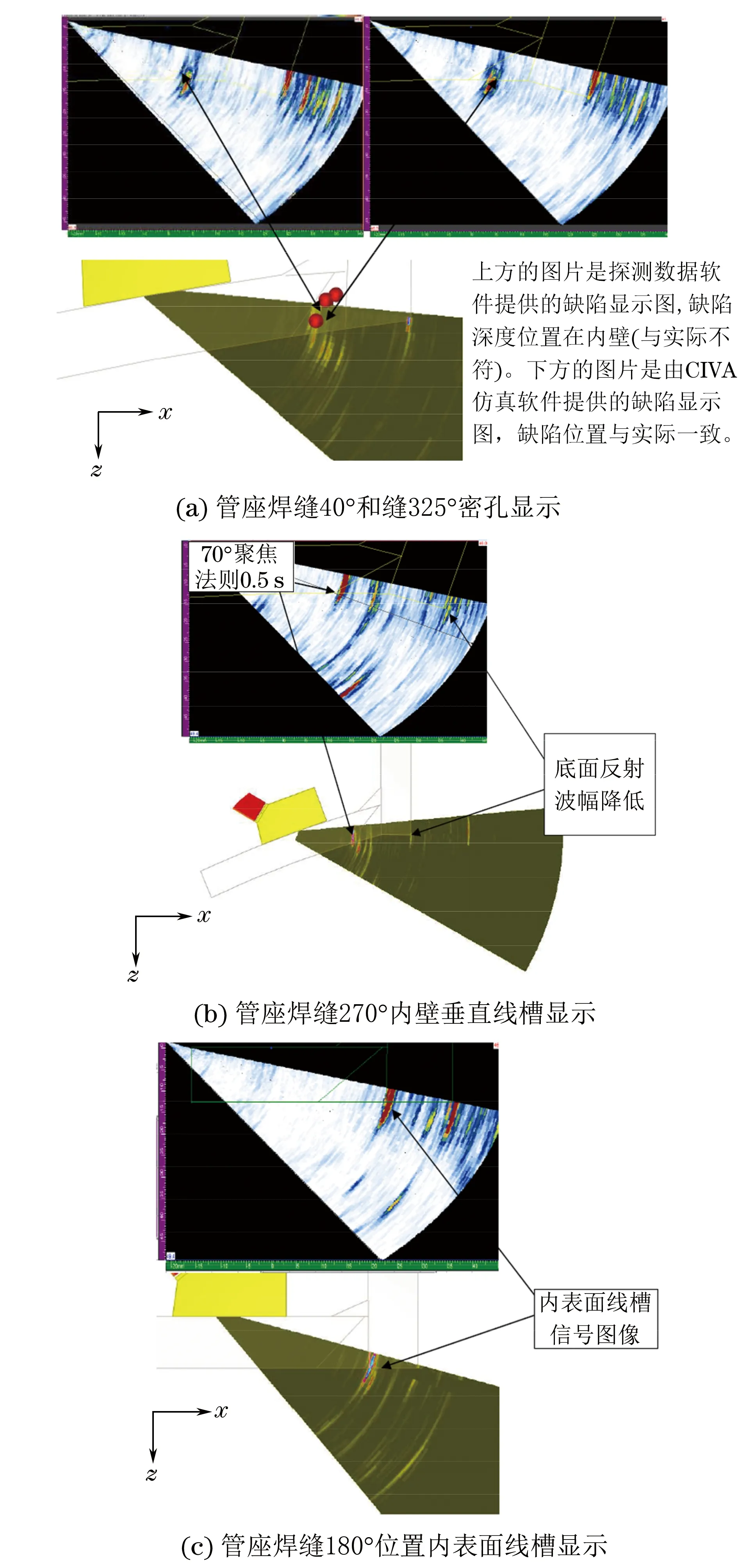

图41示出了CIVA仿真软件对管座焊缝相控阵外探法中检出缺陷进行仿真处理的结果实例。

图41 CIVA软件对管座焊缝相控阵外探法中检出缺陷的仿真结果

借助于探测数据和CIVA建模仿真软件,还可作出管座焊缝的B扫极坐标图,如图42所示。此图很好地展示了检出缺陷的相似性。只有325°位置的密孔显示信号较弱(因表面曲率影响缺陷反射波的接收)。

图42 管接头试样缺陷仿真处理前后的外探法B扫极坐标图

3.8结论

(1) 建模仿真可用于插入式管座焊缝检测的扫查布置的设置和检测验证。

(2) 整个管座焊缝的马鞍形形状变化,均可用公式建模仿真,并通过实际扫查进行验证。

(3) 对聚焦法则的选择,以及探头和楔块的选择,可借助于建模仿真(ESBeamTool声线跟踪)结果,确定声束有无足够的体积覆盖范围,来判定合格与否。

(4) 楔块底面的修整要求可由建模仿真软件(ES楔块耦合间隙软件)确定。

(5) CAD建模仿真可用于设计扫查装置,目视验证与焊缝形状几何干扰识别。

(6) CIVA半解析建模仿真可用于模拟管接头试样中的缺陷,为验证使用方法的检测能力提供方便。

(7) ASME 2013版对承压设备制造质量有关UT的CI要求,不只适用于一般对接接头对接焊缝的检测,也适用于结构较复杂的管座焊缝的检测。采用带编码器的机械扫查装置,制作模拟焊接试样进行验证试验,并使用建模仿真软件绘制扫查布置图和记录检测结果,是贯标达标的关键程序。

有关承压设备特殊结构、特殊材料涉及的PAUT物理基础、技术背景以及特性验证细节,详见最新参考文献[8]。

[1]ASME BPVC (2013) Section V, Article 4Ultrasonic examination methods for welds[S].

[2]HUDGULL R J. Handbook on the ultrasonic examination of austenitic clad steel components [M]. Luxembourg: European Commission, Joint Research Center, Institute of Advanced Materials, 1994:8-21.

[3]李衍.小径薄壁管超声相控阵检测[J].无损探伤, 2012,36(3):1-4.

[4]ASME B 31.1Code case 179 use of ultrasonic examination in lieu of radiography for B 31.1 applications in materials 1/2 in. or less in wall thickness [S].

[5]ASME B 31.3Code case 181 use of alternative ultrasonic examination acceptance criteria in ASME B 31.3[S].

[6]李衍.管座焊缝内探法相控阵超声自动检测[J].无损探伤, 2014,38(1):1-6.

[7]TANARRO A, GARCIA A. Ultrasonic inspection of complex nozzles—application of new technologies[J]. NDT Net, 1998,3(3):1-4.

[8]王悦民,李衍,陈和坤.超声相控阵检测技术和应用[M].北京:国防工业出版社,2014.

Evaluation of NDE Key Requirements in 2013 ASME Code:Conventional and Unconventional UT Techniques for Special Construction (Sequel)

LI Yan

(NDT Subcommittee of Wuxi Boiler and Pressure Vessel Society, Wuxi 214026, China)

2014-10-27

李衍(1940-),男,高级工程师,主要从事承压设备的无损检测工作。

10.11973/wsjc201512017

TG115.28

A

1000-6656(2015)12-0068-07