磁轭法对近表面缺陷的检出能力

2015-10-31许遵言周玉山季龙华

许遵言,周玉山,季龙华

(上海电气核电设备有限公司,上海核电装备焊接及检测工程技术研究中心,上海 201306)

磁轭法对近表面缺陷的检出能力

许遵言,周玉山,季龙华

(上海电气核电设备有限公司,上海核电装备焊接及检测工程技术研究中心,上海 201306)

磁粉检测法可以检测表面和近表面的缺陷,但每种检测方法对近表面缺陷的检测深度是不一样的。美国ASME(美国机械工程师学会)规范明确规定,磁轭只能检测表面开口的缺陷。由此可见,这种方法对于近表面缺陷的检出能力是相当有限的。通过试验研究,证实了这种观点的正确性。

磁轭;近表面;检出能力

磁粉检测法可以检测表面和近表面缺陷,由于采用触头法打火花时易烧伤工件,所以磁轭是磁粉检测中使用最广泛的设备。由于美国ASME(美国机械工程师学会)规范[1]明确规定,磁轭只能用于检测表面开口的缺陷,所以这种方法对于近表面缺陷的检出能力是相当有限的。

实际工作中,有时超声检测发现的近表面缺陷,用磁轭法却发现不了,然而经稍稍打磨,缺陷就露出了表面,这也证明磁轭法对近表面缺陷检测的局限性。

笔者通过对人工缺陷试样和自然缺陷试样进行检测,以得到磁轭法对近表面缺陷检测的大致深度。同时比较了交流电触头法、半波整流电触头法和磁轭法对人工缺陷试样近表面缺陷的检测深度。

1 设备和器材

使用的设备和器材有:交流磁轭,CJE-2A;交流电触头法磁粉检测仪,CJD-1000;半波整流电触头法磁粉检测仪,P1500;灵敏度试片,A1-30/100;水基磁悬液,HD-MBW;提升力试块,4.5 kg。

2 缺陷试样

2.1人工缺陷试样

2.1.1埋藏槽试样

使用2块埋藏槽试样(MT-3,MT-4)模拟近表面的面状缺陷,每块刻有10条槽,槽的长度和宽度相同。MT-3试块槽的深度分别为0.2,0.4,0.6,0.8,1.0,1.2,1.4,1.6,1.8,2.0 mm,MT-4试块槽的深度分别为2.5,3.0,3.5,4.0,4.5,5.0,5.5,6.0,6.5,7.0 mm,其结构如图1,2所示。

图1 埋藏槽试样MT-3结构示意

图2 埋藏槽试样MT-4结构示意

2.1.2埋藏横孔试样

使用埋藏横孔试样TK8模拟近表面的体积型缺陷,厚度为8 mm,加工有φ1,φ1.5,φ2,φ3 mm的横孔,深度为0.5,1.0,2,2.5,3 mm(仅含有φ1,φ1.5,φ2 mm孔)和3.5 mm(仅含有φ1 mm孔),结构示意如图3所示。

2.2自然缺陷试样

试样采用手工电弧焊焊接而成,尺寸325 mm×216 mm,厚度30 mm,如图4所示。焊缝含有两条未熔合和夹渣缺陷,其射线照相底片如图5所示。

图4 自然缺陷试样外观

图5 自然缺陷试样射线照相底片

3 试验和结果

3.1人工缺陷试样

试验分别采用磁轭法、交流触头法和半波整流触头法进行,以比较每种方法检测出的缺陷数量,从而得出相应的检测深度。各种方法的检测参数为:磁轭法的提升力大于4.5 kg,磁极间距130 mm;交流触头法的电流800 A,极间距160 mm;半波整流触头法的电流1 000 A,极间距200 mm;磁悬液体积分数为2.4%;灵敏度试片A1-30/100。

3.1.1埋藏槽试样

在刻槽的反面进行检测,检测结果如表1,图6所示。

表1 埋藏槽试样的检测结果

3.1.2埋藏横孔试样

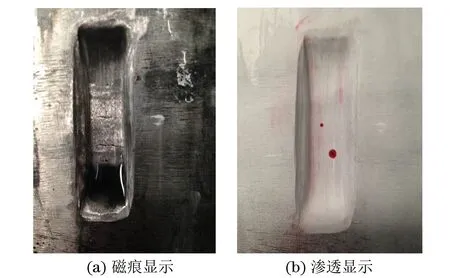

磁痕显示及其所代表孔径和埋藏深度如表2,图7所示。

在试样上取一段约20 mm长的焊缝进行试验,上面一条缺陷记为A1,下面一条缺陷记为A2,如图8所示。

图6 不同方法检测MT-3埋藏槽试样的缺陷显示

图7 不同方法检测TK8埋藏横孔试样的缺陷显示

图8 自然缺陷试样打磨位置示意

检测方法磁痕显示数显示的孔径/mm深度/mm磁轭法41.0,1.5,2.0,3.00.5,0.5,0.5,0.5交流电触头法81.0,1.5,2.0,3.01.0,1.5,2.0,3.00.5,0.5,0.5,1.0,1.0,1.0,1.0,1.0半波整流电触头法201.0,1.5,2.0,3.0,1.0,1.5,2.0,3.01.0,1.5,2.0,3.0,1.0,1.5,2.0,3.0,1.0,1.5,2.0,3.00.5,0.5,0.5,1.0,1.0,1.0,1.0,1.0,1.5,1.5,1.5,1.52.0,2.0,2.0,2.02.5,2.5,2.5,2.5

3.2自然缺陷试样

试验采用磁轭法,检测参数同3.1节。

由于缺陷深度为7.2 mm,所以试验时首先将试样打磨到约3 mm,然后约每0.15 mm做一次磁粉检测,直到发现缺陷显示;接下来每约0.15 mm做一次磁粉检测和渗透检测,如两种检测方法发现显示,表明缺陷已开口,试验数据如表3所示。

表3 自然缺陷试样验数据

表3(续)

图9 A1处打磨深7.31 mm,A2处打磨深7.45 mm时的缺陷显示

图10 A1处打磨深7.56 mm,A2处打磨深7.62 mm时的缺陷显示

图11 A1处打磨深7.61 mm,A2处打磨深7.69 mm时的缺陷显示

4 试验分析

(1) 对埋藏槽的检测,磁轭法的检测深度为0.6 mm,交流电触头法的检测深度为1.2 mm,而半波整流电触头法的检测深度可达2.0 mm。所以,检测埋藏缺陷时,触头法要优于磁轭法,它具有更深的检测能力,能发现埋藏得更深的缺陷。当然,这并不意味着在实际工作中它也能达到这一检测深度,因为实际检测深度还受到缺陷自身大小、取向和性质的影响。

(2) 对埋藏横孔的检测,磁轭法的检测深度为0.5 mm,交流电触头法的检测深度为1.0 mm,半波整流电触头法的检测深度可达2.5 mm。这与埋藏槽的检测深度大致相当。

(3) 对自然缺陷试样检测时,A1缺陷打磨深度至7.31 mm时出现磁痕显示,至7.61 mm时缺陷肉眼可见,同时渗透检测有部分显示,表明缺陷已开口,所以磁轭对A1缺陷的检测深度约为0.3 mm;对A2缺陷打磨深度至7.45 mm时出现磁痕显示,至7.69 mm时缺陷肉眼可见,同时渗透检测有显示,表明缺陷已开口,所以磁轭对A2缺陷的检测深度约为0.24 mm。

检测中磁痕的出现并不是渐近的,即并不遵循从模糊到清晰这一过程。对A1缺陷来说,打磨至7.16 mm时还未见任何显示,但打磨至7.31 mm时就出现了明显的磁痕显示,两者相差仅0.15 mm。

5 结论

磁轭法可检测表面开口的缺陷或者是浅表面的缺陷,检测深度为0.25~0.6 mm。如要检测距表面更深的缺陷,可采用触头法检测。交流电触头法的检测深度约为1.0 mm,半波整流电触头法的检测深度约为2.0 mm。触头法的检测深度与电流的大小有关,同时对工件表面的灼伤也相当严重。

[1]ASME 2013锅炉及压力容器规范 第Ⅴ卷 无损检测[S].

Testing Ability of Subsurface Defects by Magnetic Method

XU Zun-yan, ZHOU Yu-shan, JI Long-hua

(Shanghai Electric Nuclear Power Equipment Co., Ltd.,Shanghai Engineering Research for Nuclear Power Equipment Welding and Examination, Shanghai 201306, China)

Magnetic testing may detect surface and subsurface defects. The detectable depth of each method is different. According to ASME Code, yoke technique shall only be applied to detect discontinuities that are open to the surface of the part. That is to say, this method has limited ability to detect subsurface defects. This article demonstrated this point of view by examination.

Yoke; Subsurface; Ability of detection

2015-05-28

上海市科委资助项目(No.14DZ2250300)

许遵言(1956-),男,教授级高工,主要从事核电、特种设备的检测工作。

10.11973/wsjc201512003

TG115.28

A

1000-6656(2015)12-0010-04