无损评价在材料(锻件)检测中的应用

2015-10-31王佩

王 佩

(中国电子科技集团公司第39所, 西安 710065)

无损评价在材料(锻件)检测中的应用

王佩

(中国电子科技集团公司第39所, 西安 710065)

从材料检测通用方法入手,对材料质量检查现状进行介绍,指出了其特点、不足及解决办法。结合实际生产介绍了无损表征的概念,对锻件超声检测中,应用超声反射、散射、衰减等特征对材料进行整体质量评价的方法和必要性进行了说明。

无损评价;材料检测;应用

材料中通常出现的断裂等破坏都是从宏观缺陷处开始的。通过对发生损坏工件的分析发现,大多数情况下引发事故的缺陷远未达到判废标准。工件损坏往往是在多种因素共同作用下发生的,缺陷只是引发事故的导火索。因此在对工程材料检测时,除了需要更全面更准确地获得宏观缺陷的形状、尺寸、位置、取向、缺陷部位的残余应力等信息,还需对材料的晶粒度、组织结构的不连续性等影响材料使用性能的因素进行了解和分析,以全部了解材料的状态,为材料的安全使用提供保障。

笔者从材料检测通用方法入手,对材料质量检查现状进行介绍;结合实际生产介绍了无损表征的概念,对锻件超声检测中,应用超声反射、散射、衰减等特征对材料进行整体质量评价的方法和必要性进行了说明。

1 材料检测现状

目前,材料质量主要从以下几个方面进行检验。

(1) 化学成分分析

一般化学成分分析主要为碳、锰、硅、硫、磷及合金元素的含量分析。锻件从冒口端取样;对于重要零件,为了了解其偏析程度而需从指定位置取样,特殊件或缺陷(及失效)分析,往往还需要分析气体、夹杂物及微量杂质元素的含量。

(2) 力学性能试验

常用的力学性能试验有硬度、拉伸、冲击和弯曲试验。从性能数据可以发现材料存在的问题,钢中气泡、疏松、裂纹、晶粒度及回火脆性等往往均能在力学性能试样的断口上反映出来。

(3) 低倍检验

硫印、酸洗、断口分析是常用的低倍检验项目。硫印检验可以显示硫在截面上的分布情况;酸洗检验可以显示截面上的成分偏析、疏松、缩孔等各种宏观缺陷;断口检验可以发现硫印、酸洗时没能显露出来的缺陷。

(4) 材料金相检验

此方法广泛用于微观检查,也常用于研究宏观缺陷的微观特征。检验时,用放大一定倍数的光学显微镜观察制备好的金相试样,检查金属显微组织及晶粒度等。

(5) 无损检测

常规无损检测是依据检测规范及标准,在不破坏工件使用完整性的前提下对工件进行整体检测,以发现工件内部和表面的不连续性并对不连续性进行定位、定量、定性分析为目的。

上述几个方面的材料质量检查中,化学成分分析、力学性能试验、低倍检验、材料金相检验这几项检验,是用试棒或者在材料上局部取样来完成的,是破坏性的以局部检测结果代表材料整体状态的检测。认可这些材料检测方法的前提,是认为材料的内部和表面是均匀连续的。当然,也不可能对材料的每个部位都进行破坏性检测,那样材料也就无法使用了。

但是,由于材料的冶金生产和后序热加工及冷加工的原因,材料中细微的冶金缺陷、晶间裂纹、表面的微裂纹及细小的划伤等材料内部和表面的不连续是无法避免的,同时材料内部组织也不是完全均匀的。因此,在生产现场用无损的方法对每一个产品的整体材料状态,第一时间给出较完整评价,以为后面的生产加工提供依据或建议,也就变得越来越重要。即,对工件的化学成分、组织结构、力学性能、结构不连续等特性,做出无损描述即无损表征也就成为必需。

2 材料的超声表征

2.1材料组织的超声表征

超声脉冲回波技术是材料表征的一个重要方法,它主要是通过测量超声速度和超声衰减来完成检测的。简单地说,超声速度的变化反映的是弹性模量的变化,可以表征材料的力学性能;表面波检测可通过测量表面应力,检测微观组织成分的相对量变化,也可分析晶粒成长的择优取向。衰减的变化反映的是微观组织结构变化时所表现出的散射量和吸收量的改变。但是对于微观组织变化的检测,需要与金相试验对照分析并加以运用。Ti-6Al-3Mo-Zi-Si合金锻坯的微观组织及超声反射散射表征见图1。

图1 Ti-6Al-3Mo-Zi-Si合金锻坯的微观组织及超声反射散射表征

2.2锻件组织无损评价的应用

锻件超声波检测通常安排在锻件组织正火后和工件性能调质后进行。

为了获得良好的热塑性以利于锻压成形,一般锻造的加热温度较高。若终锻温度过高,变形量小,当温度过高引起的晶粒长大现象不能被剩余锻造比产生的破碎晶粒的作用抵消时,易形成粗大的晶粒;所以锻后必须通过退火或正火来细化晶粒。如粗晶未能改善而遗传下来,不仅会降低冲击韧性,而且会影响抗疲劳性能。

图2 粗大的板条马氏体位向的索氏体微观形貌(400×)

例如某38CrMoAlA钢制机车超速停车轴经锻造、退火、调质、渗氮等工艺处理后,由于锻后退火不充分,未充分细化晶粒而遗传下来,最终形成粗大的板条马氏体位向的索氏体(图2),严重降低了停车轴的力学性能;该停车轴在运行仅20 h后,在阶梯变化最大的应力集中的危险截面处发生了断裂。另外,当锻件存在组织缺陷时,由于材质不同,锻件内的组织缺陷有时即使经过热处理加工也无法消除,如图3所示。

图3 40Cr钢成分不均调质后组织不均匀的微观形貌示例(100×)

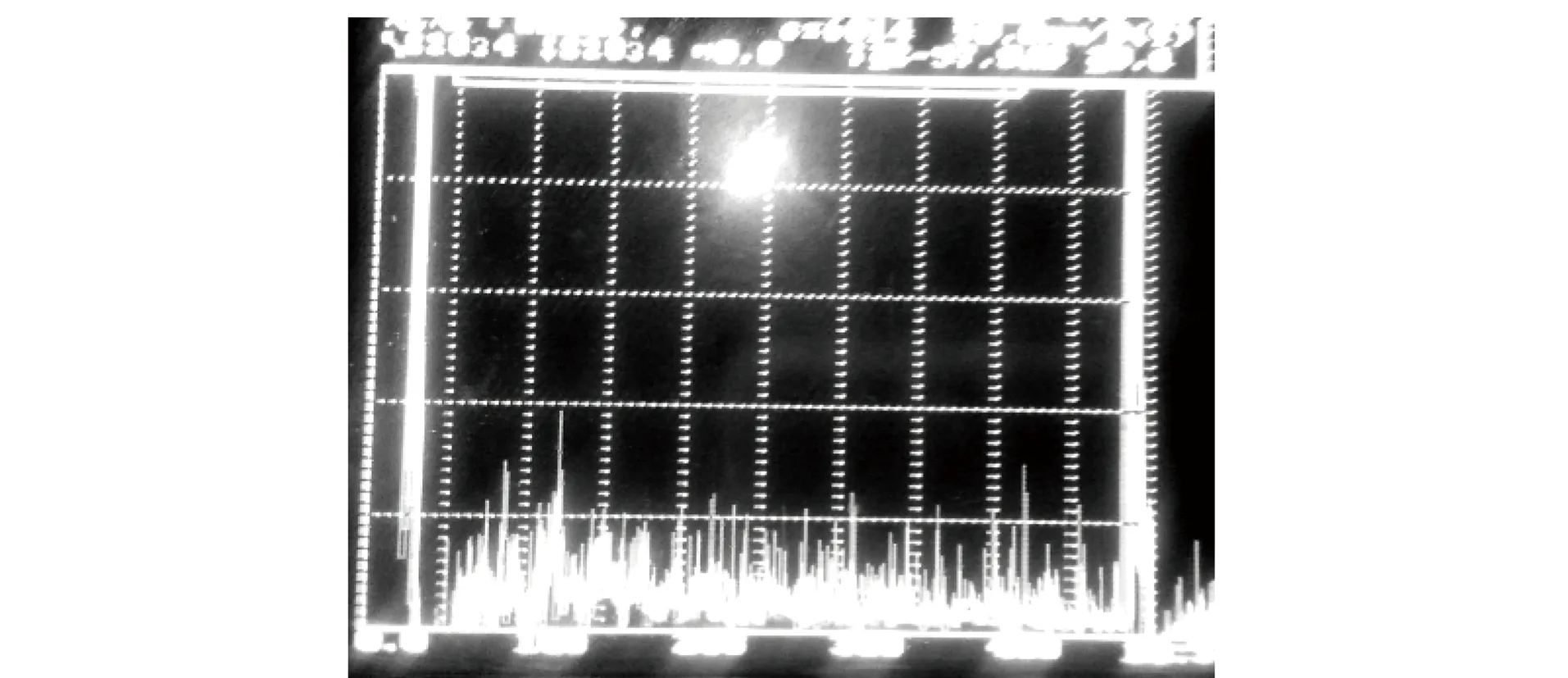

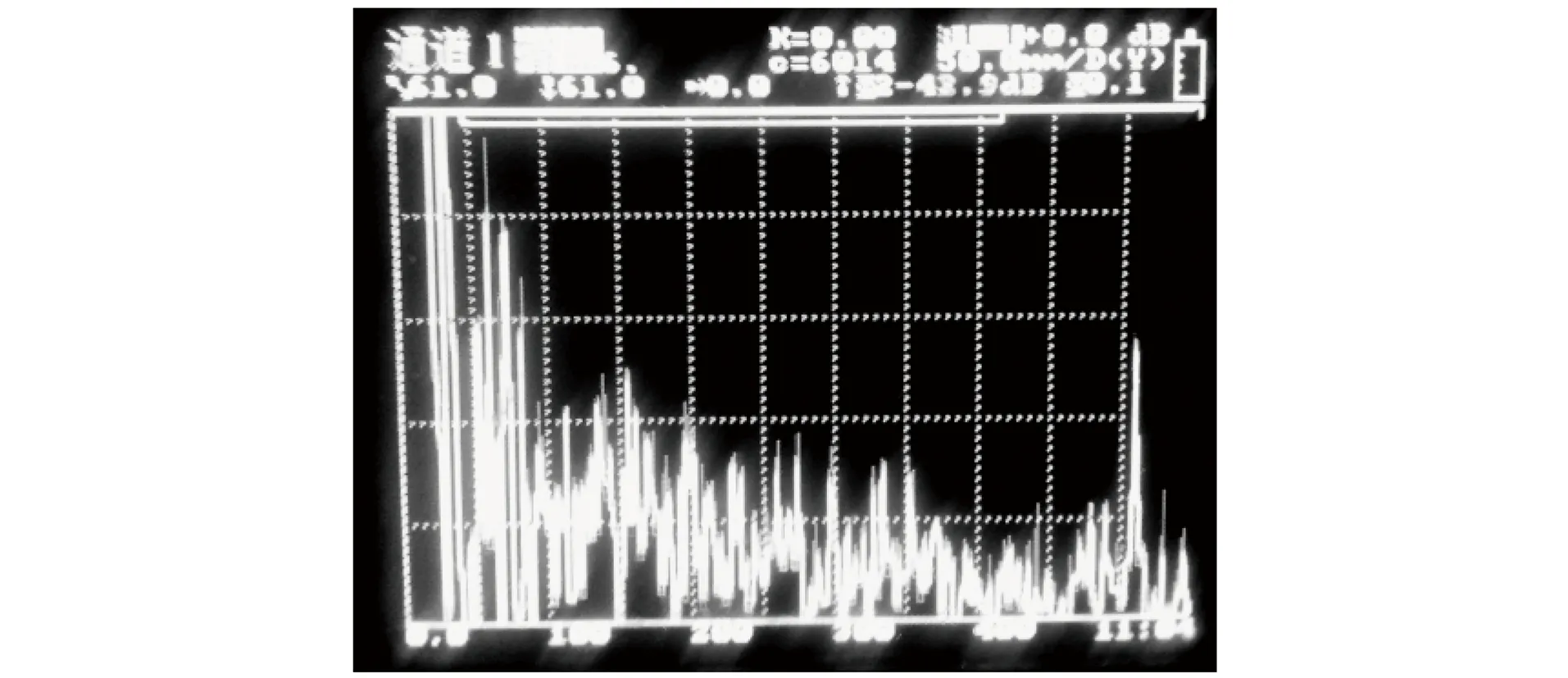

从上面的论述可知,及时发现材料中宏观缺陷以外的组织缺陷是非常重要的。因此,锻件检测时依据标准和规范对工件开始扫查前,先用基准组织反射数据(基准组织反射是在材料处于正常组织状态时的试块上釆集的组织反射信号)为标准(图4),对被检测工件整体的组织状态进行确认;即从工件的各检测面抽检一些点观察工件内部组织反射数据是否一致并且低于基准组织反射信号,以此来判断工件是否存在组织异常。如果发现组织反射信号异常(图5)便需要重新热处理,再次热处理后如果仍然出现组织异常反射信号,便需要对工件进一步做化学成分分析、力学性能试验、微观组织检测等工作,确认工件内部存在什么缺欠。

图4 材料正常状态时组织反射信号

图5 材料组织粗大不均的反射信号

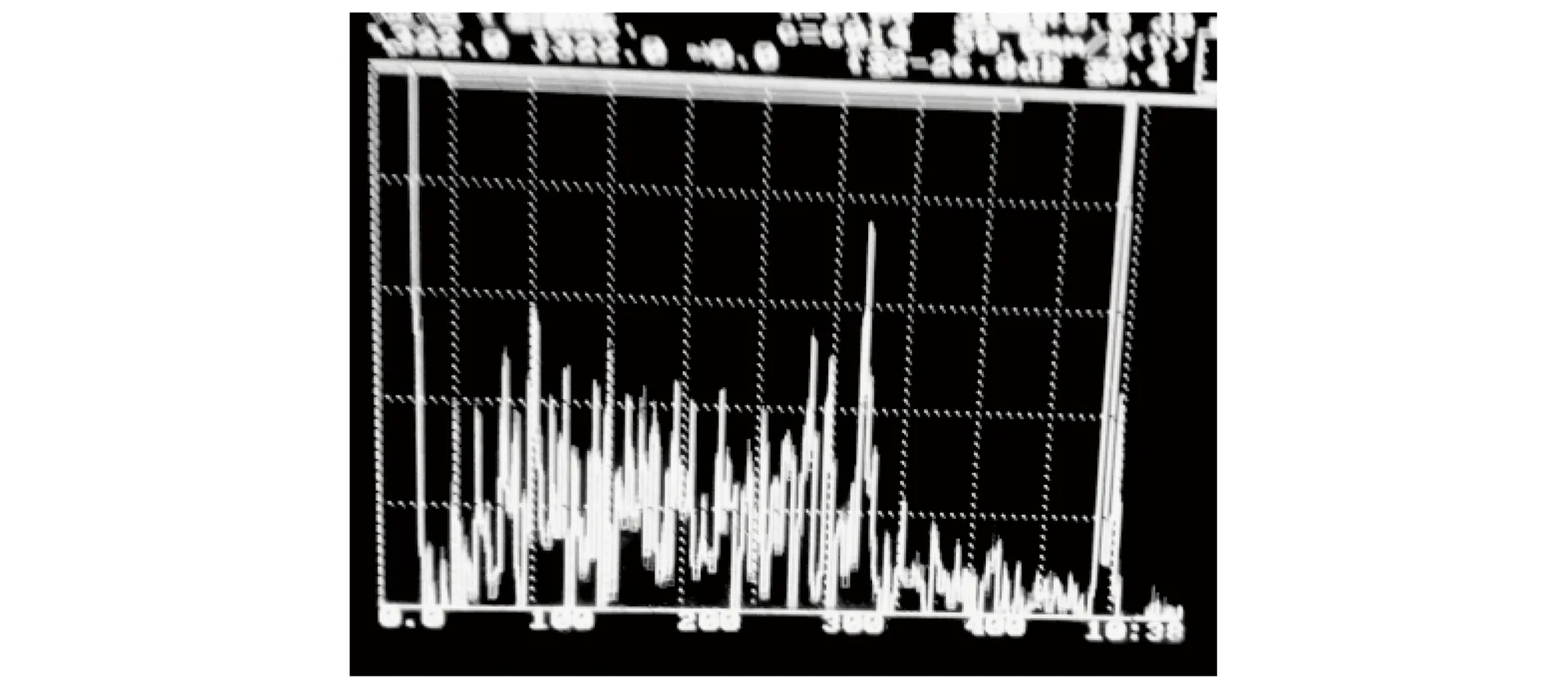

需要注意的是,对于晶粒较粗、组织反射数据(图6)超过基准组织反射数据的工件,仍可进行探伤,并且后面还有调质工序时,不需重新正火而可先按照相关标准进行检测,但工件进行调质后需对组织的反射信号进行再确认;对于一些淬裂倾向严重的材料,经锻后正火的工件组织反射出现这种情况时,需通知热处理工作人员采取必要措施以防止工件淬裂。

图6 材料晶粒较粗且不均匀的反射信号

工作中,由于针对的具体材料的成分不同、状态不同,因此需要制做不同的试块作为基准。制做基准试块时,相同工艺状态下的试块可多做几块,并取组织反射数据处于平均状态的试块作为基准试块。

3 结语

仅从材料组织的超声反射和衰减入手,对材料的超声表征在锻件检测中的简单应用进行了论述。经过试验验证,利用超声波检测作为筛选工具,对锻件产品的内部组织进行整体检测,同时与其它的检测手段及热处理相配合,能够有效地对材料的内部组织质量进行监控。

材料无损表征应用及从材料无损检测向无损评估过度已成为一种趋势,但受制于无损检测所使用手段本身技术的不足及经济性等因素的限制,要实现目标还有很多工作需要完成。

[1]康大韬,叶国斌. 大型锻件材料及热处理[M].北京:龙门书局出版社,1998:513.

[2]李家伟,陈积懋.无损检测手测[M].北京:机械工业出版社, 2002:236.

[3]丁惠麟,金荣芳.机械零件缺陷、失效分析与实例[M].北京: 化学工业出版社,2013:65,178.

The Application of Nondestructive Evaluation in the Material Testing (Forgeable Piece)

WANG Pei

(No.39 Research Institute of CETC, Xi′an 710065, China)

By examining the commonly used methods of material testing, this thesis attempts an introduction of the current situation of material testing, with an emphasis upon its specialities, existing problems and corresponding solutions. The concept of nondestructive characterization is introduced with the mechanical engineering production in our mind. The thesis also expounds the methods and the necessity of an evaluation of the overall quality of the forging material under testing through the application of ultrasound reflection, ultrasonic scattering and ultrasound attenuation.

Nondestructive evaluation; Material testing; Application

2015-09-10

王佩(1974-),男,工程师,主要从事焊接结构件及锻件无损检测方面的工作和研究。

10.11973/wsjc201512013

TG115.28

A

1000-6656(2015)12-0053-03