大变形量下高碳钢环件冷轧变形过程模拟与试验研究

2015-10-28魏文婷韩星会路博涵

魏文婷 华 林 韩星会 路博涵

武汉理工大学现代汽车零部件技术湖北省重点实验室,武汉,430070

大变形量下高碳钢环件冷轧变形过程模拟与试验研究

魏文婷华林韩星会路博涵

武汉理工大学现代汽车零部件技术湖北省重点实验室,武汉,430070

研究了大变形量下高碳钢环件冷轧变形行为,利用有限元模拟方法分析了环件冷轧过程中的形变规律,采用光学显微镜、SEM等材料表征手段研究了大变形量下环件冷轧过程中的组织演化特点。结果表明:在较小的变形量下,环件内外侧应变较中间应变大,且变形首先发生在环件外侧;整个环件变形过程中,环件中间层的晶粒变形程度最小,外层次之,内层的变形最为剧烈;铁素体基体沿轧制方向呈现明显的方向性,碳化物颗粒分布更为均匀,且数量变少;随着变形量的增大,环件内层的应变明显大于外层的应变,且最小应变的位置偏移至靠外层比较近的区域,其组织中碳化物颗粒脱落加重;当变形量达到62.5%时,环件达到塑性极限,在内侧表面产生裂纹发生破坏。

大变形量;环件冷轧;高碳钢;微观组织

0 引言

环件冷轧是一种在常温下进行的先进的连续局部塑性成形工艺,主要用于制造各种截面形状的无缝环形零件,具有生产成本低、产品性能优良和产品精度高等优点,广泛应用于汽车、火车、船舶、航空航天和原子能等工业领域中[1-2]。

国内外学者对环件冷轧工艺的研究主要集中在宏观塑性变形及几何精度的控制上,重点研究冷环轧工艺参数的控制及材料参数的选择对冷环轧工艺过程的影响[3-6]。而材料微观组织对材料性能具有较大影响,获得高性能冷轧环件与其在轧制过程中微观组织演变密切相关,因此需要对冷轧过程中的微观组织演变的特点进行深入研究[7]。邵一川等[8]采用试验与模拟结合的方法研究了低碳钢在冷环轧过程中的金属流动与应变分布;吴敏等[9]研究了不同退火冷却速率对中碳钢冷轧环件微观组织演变及变形行为的影响。而对于高碳钢环件冷轧变形过程中微观组织演变研究的报道较少,且并不深入[10-11]。

本文以高碳铬轴承钢GCr15为材料模型,利用三维有限元模型对环件冷轧变形过程进行了模拟分析,研究了大形变量下环件冷轧过程的宏观塑性变形行为,通过光学显微镜、SEM等材料表征手段研究了大形变量下环件冷轧过程中微观组织的演变规律。研究结果能为环件冷轧过程中的微观组织可控性提供理论支持,从而进一步优化环件冷轧工艺并提高产品精度,对轴承环冷轧技术的应用与推广具有重要意义。

1 试验及方法

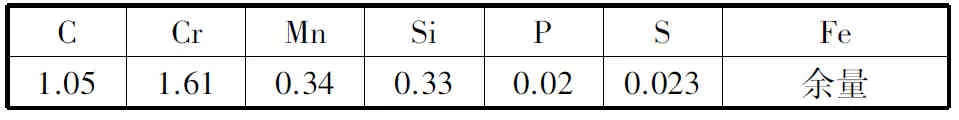

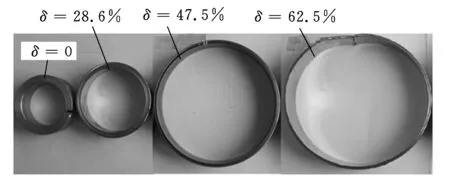

试验材料为球化退火处理后的GCr15钢,化学成分(质量分数)见表1。坯料为内径33.5 mm、外径45.7 mm、高度20 mm的矩形横截面的环件。本次冷环轧试验在型号为D56G90的冷轧环机上进行。试验过程如下:将坯料分别轧制到变形量δ为28.6%、47.5%、62.5%,其中,当变形量δ达62.5%时环件发生断裂,达到塑性极限。图1为不同变形量的冷轧环件实物图。

表1 GCr15钢的化学成分(质量分数) %

图1 不同变形量的冷轧环件

样品作如下处理:对坯料及冷轧后环件进行取样,经过抛光和腐蚀,在光学显微镜(OM)和Philips Quanta 200型扫描电子显微镜(SEM)下进行观察。试样抛光后采用过饱和的苦味酸(98℃恒温)进行腐蚀。

2 有限元模拟

2.1有限元模型

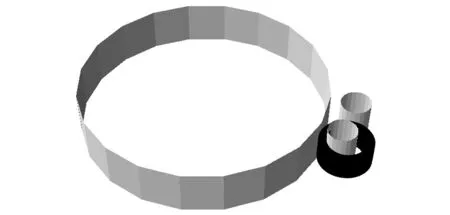

基于ABAQUS软件平台建立环件冷轧有限元模型,如图2所示。模拟主要参数如表2所示。本文中的材料本构方程参见文献[12]。

表2 环件轧制有限元模拟的工艺参数

图2 冷轧环有限元模型

2.2模拟结果

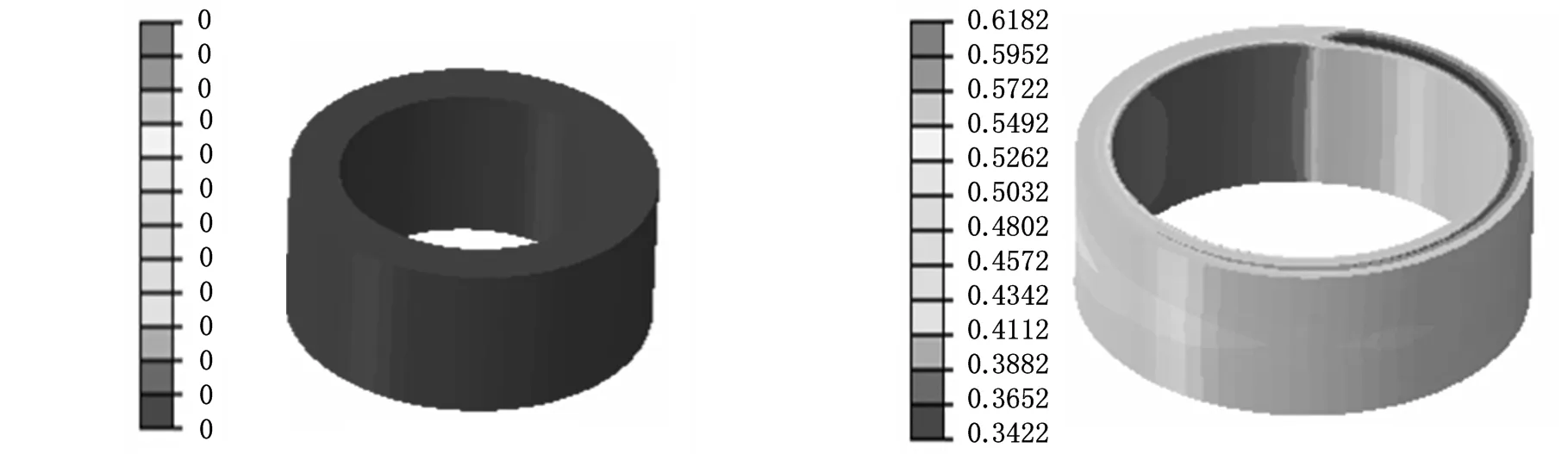

图3是不同时刻冷轧环件等效塑性应变的分布云图,分别对应试验中不同的变形量(t=0时δ=0,t=1.72 s时δ=28.6%,t=3.56 s时δ=47.5%,t=3.86 s时δ=62.5%)。由图3可以看出,在冷环轧过程中,塑性变形首先出现在其外表面,随着轧制的进行,环件内表面的金属随后进入塑性状态。环件在径向和周向上的塑性变形都不均匀,环件内外表层的塑性应变比其中间层的塑性应变大。

(a)t=0(b)t=1.72 s

(c)t=3.56 s(d)t=3.86 s图3 不同变形时刻环件等效应变分布云图

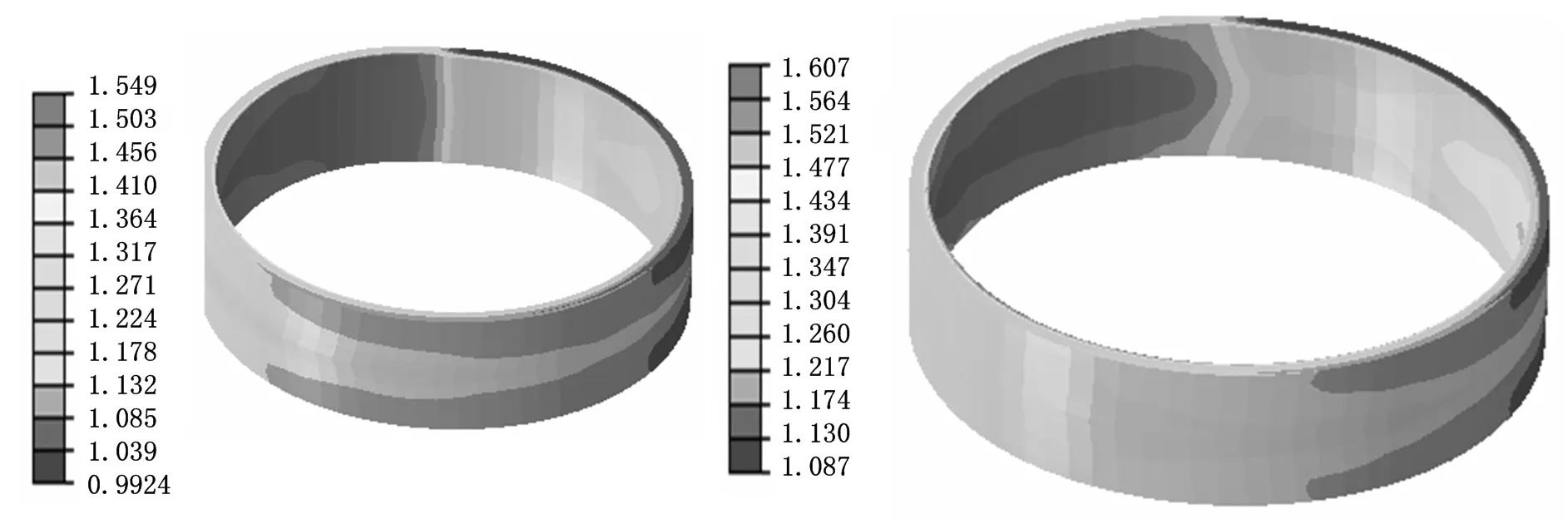

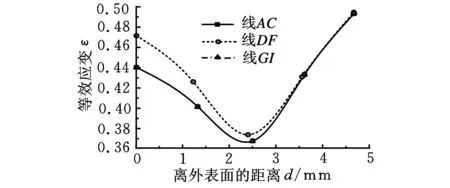

图4 节点选取示意图

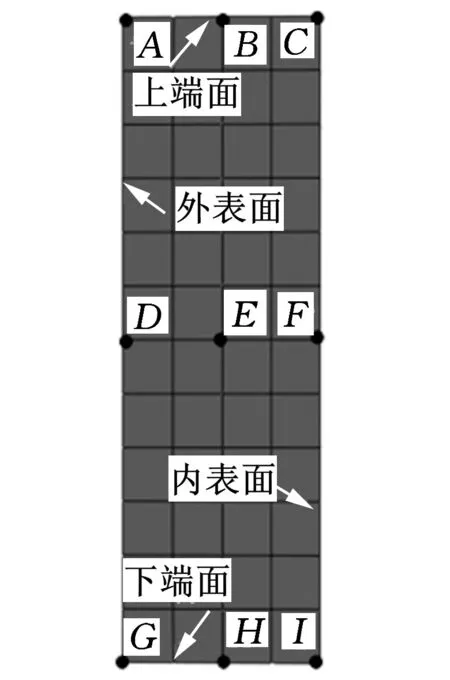

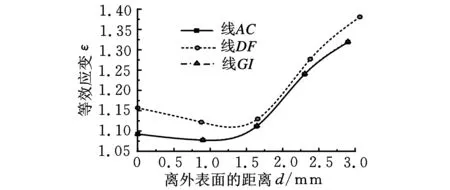

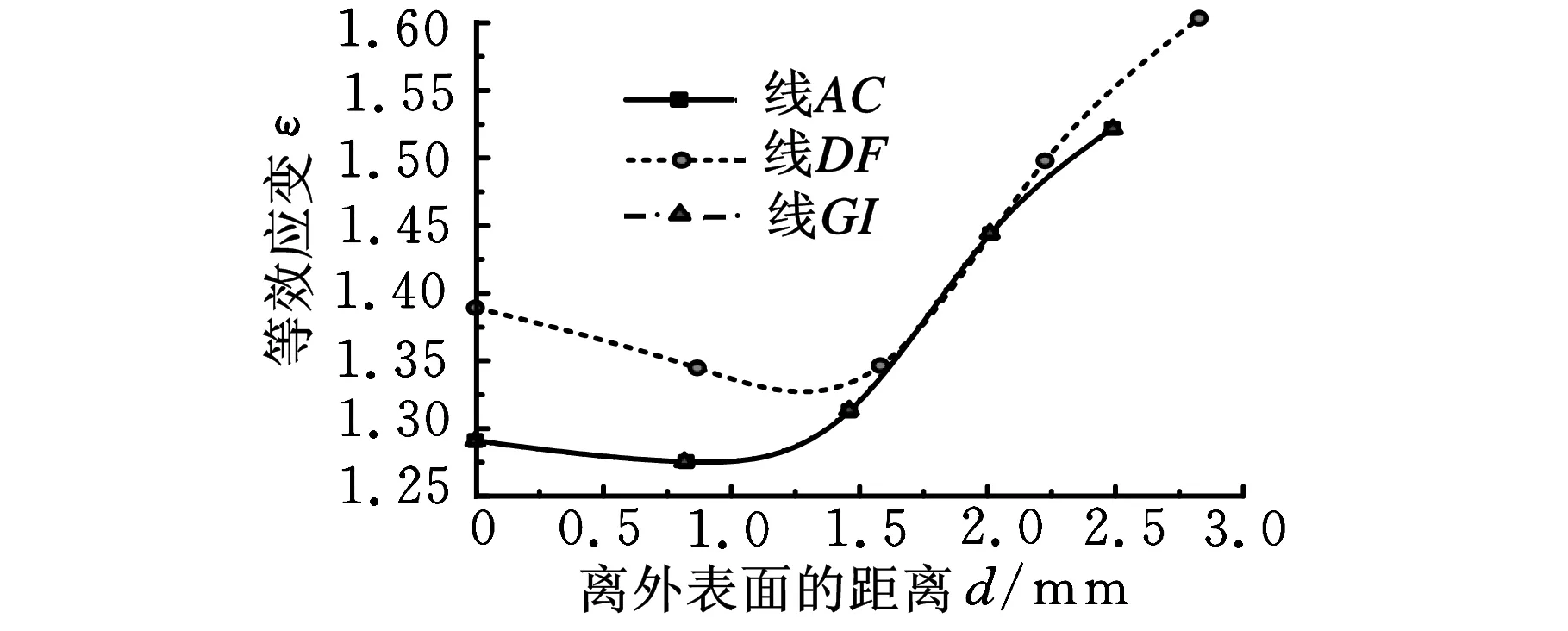

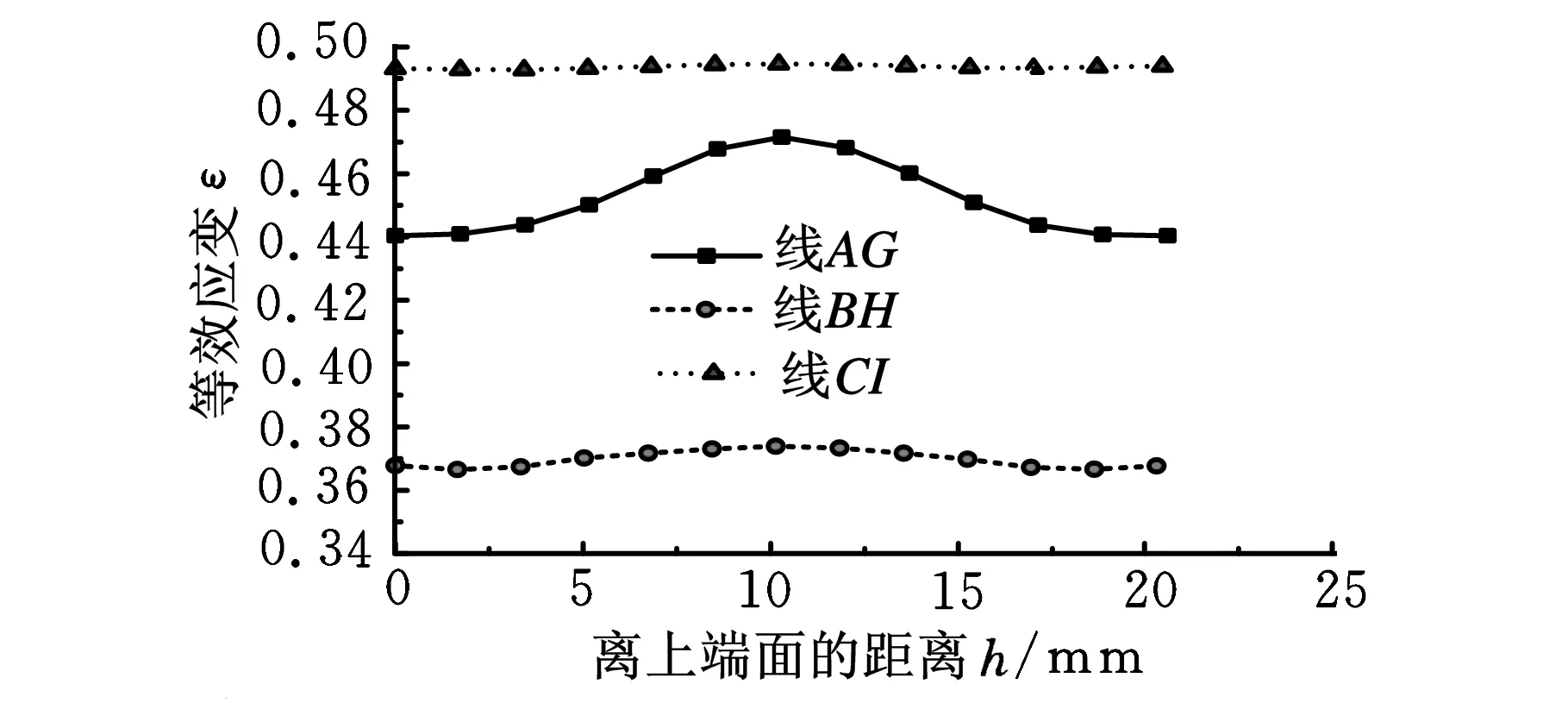

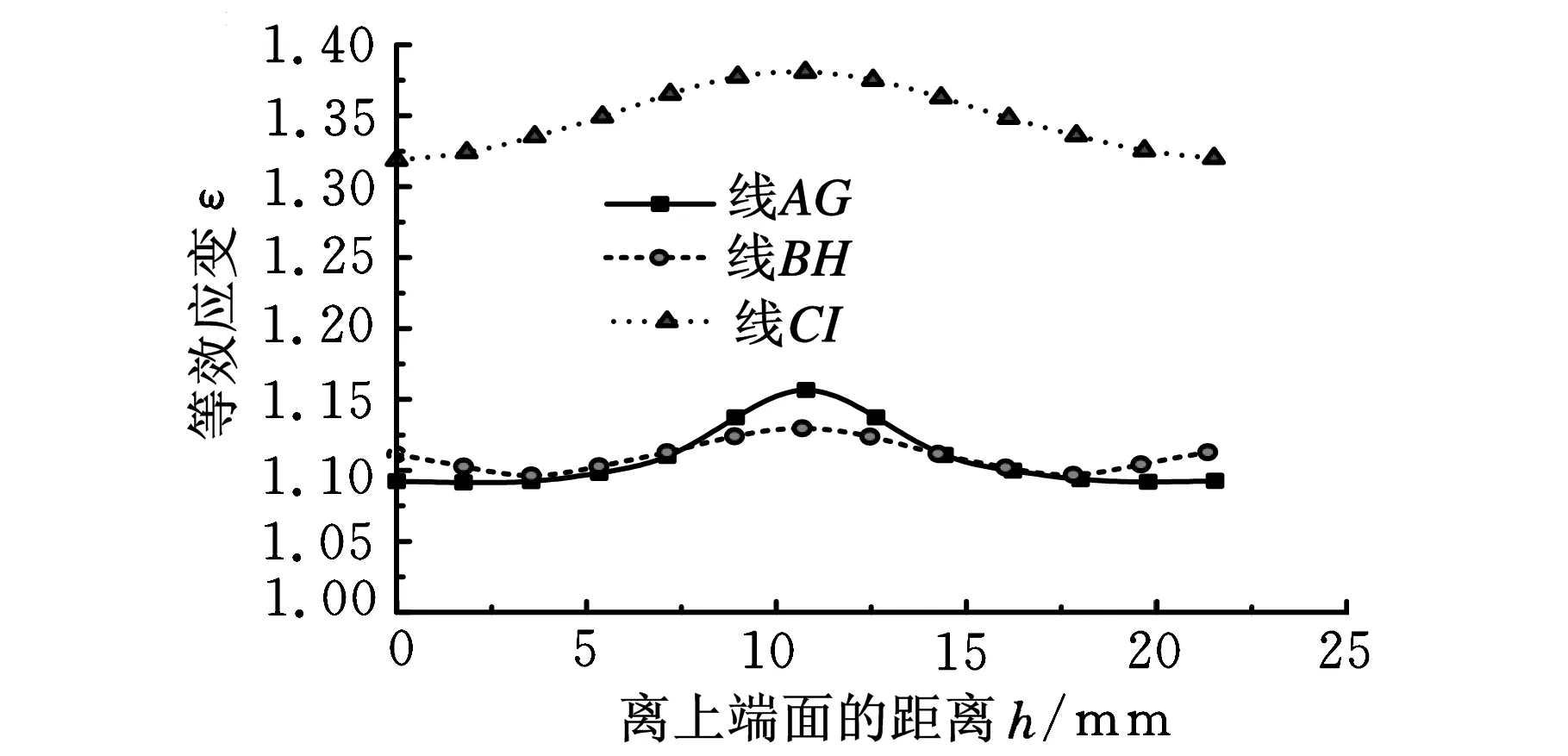

图4为环件横截面上节点选取示意图。其中,线段AC、DF、GI分别表示环件上端面、环件中间高度及环件下端面;线段AG、BH、CI分别表示环件外表面、环件中间厚度及内表面。图5为不同变形量的冷轧环件截面沿径向方向的等效应变分布图。图6为不同变形量时冷轧环件截面沿轴向的等效应变分布图。从图5、图6可以发现,环件在轴向上的塑性变形表现为轴向中心部位较大,而在径向上的等效应变分布则非常不均匀,呈现出从中部区域到表面区域由低到高的渐变分布,最大等效应变始终位于环件的边缘区域,而最小等效应变始终位于环件的中部区域。从图5中还可以看出,随着变形量的增大,环件内层的等效应变明显大于外层的等效应力,且最小应变的位置偏移至靠外层比较近的区域。

(a)δ=28.6%

(b)δ=47.5%

(c)δ=62.5%图5 不同变形量时冷轧环件截面沿径向的等效应变分布图

(a)δ=28.6%

(b)δ=47.5%

3 试验结果与讨论

3.1微观组织演变

图7为坯料的原始显微组织图,其中图7a所示为光学显微镜下的金相组织,图7b所示为扫描电子显微镜下的微观组织。从图7b中可见,灰色连续分布的相为铁素体基体,白色颗粒状相为球状珠光体。铁素体的晶粒尺寸约为10~12 μm。

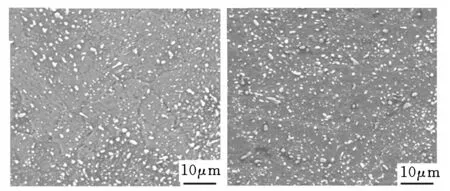

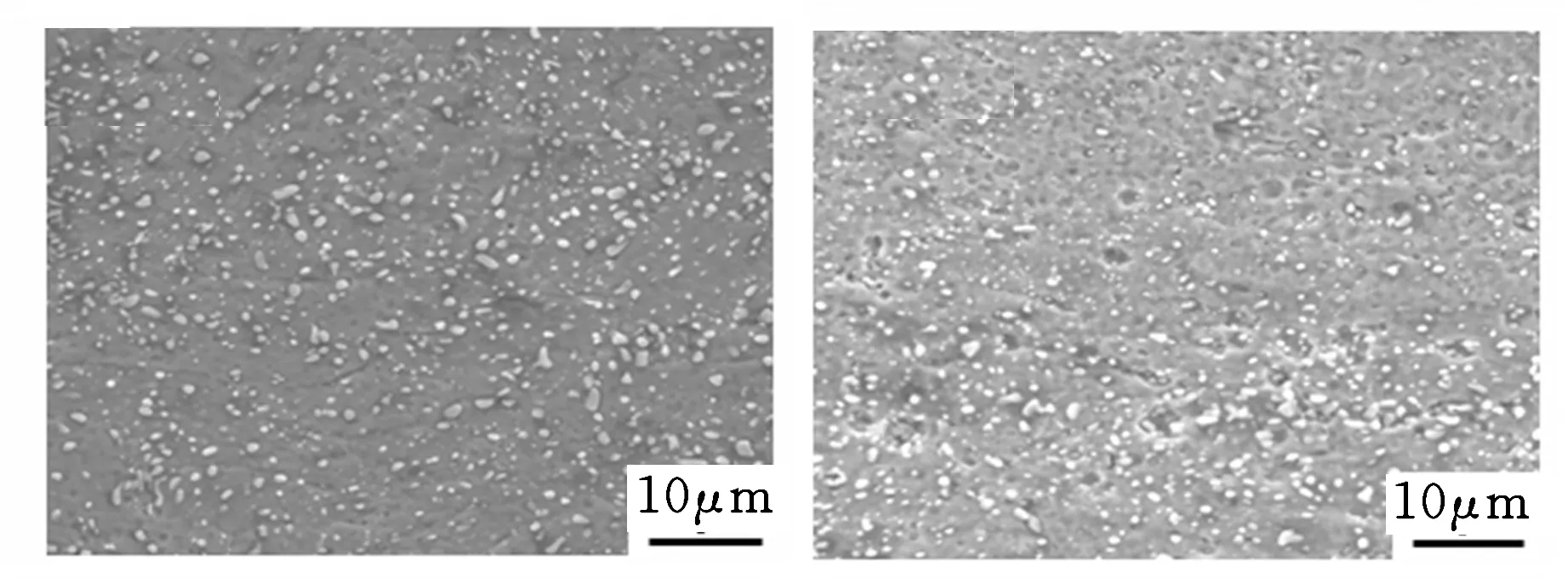

通过对高碳钢冷轧环件变形过程的模拟发现,环件变形过程中,其中间层受到变形量的影响最小,本文选取三种变形量下环件的中间层(即E点)进行微观组织分析。图8为不同变形量下冷轧环件中间层的微观组织图。图8a~图8d依次是坯料以及变形量分别为28.6%、47.5%、62.5%的环件显微组织。由图8可以看出,随着变形量的增大,铁素体基体轧制方向呈现明显的方向性,碳化物颗粒分布更为均匀,如图8b所示。但随着变形量进一步增大,铁素体在径向上被挤压得更为剧烈,铁素体晶粒变形剧烈且晶界模糊,同时碳化物颗粒明显减少且组织显示出很多孔洞,这是由于剧烈塑性变形致使碳化物颗粒脱落引起的。当变形量达到62.5%时,环件在宏观上发生断裂,达到塑性极限,从图8d中的显微组织可以看出,铁素体显示折叠突起,表明材料被搓轧得极为剧烈。从不同变形量环件的中间层微观组织变化可以看出,变形量对环件微观组织影响较大,即使在变形较小的中间层,其微观组织也发生了较大变化,当变形量达到62.5%时,铁素体出现了折叠突起,碳化物颗粒发生严重脱落。

(a)坯料 (b)δ=28.6%

(c)δ=47.5% (d)δ=62.5% 图8 不同变形量的环件中间层的显微组织

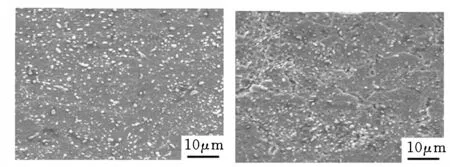

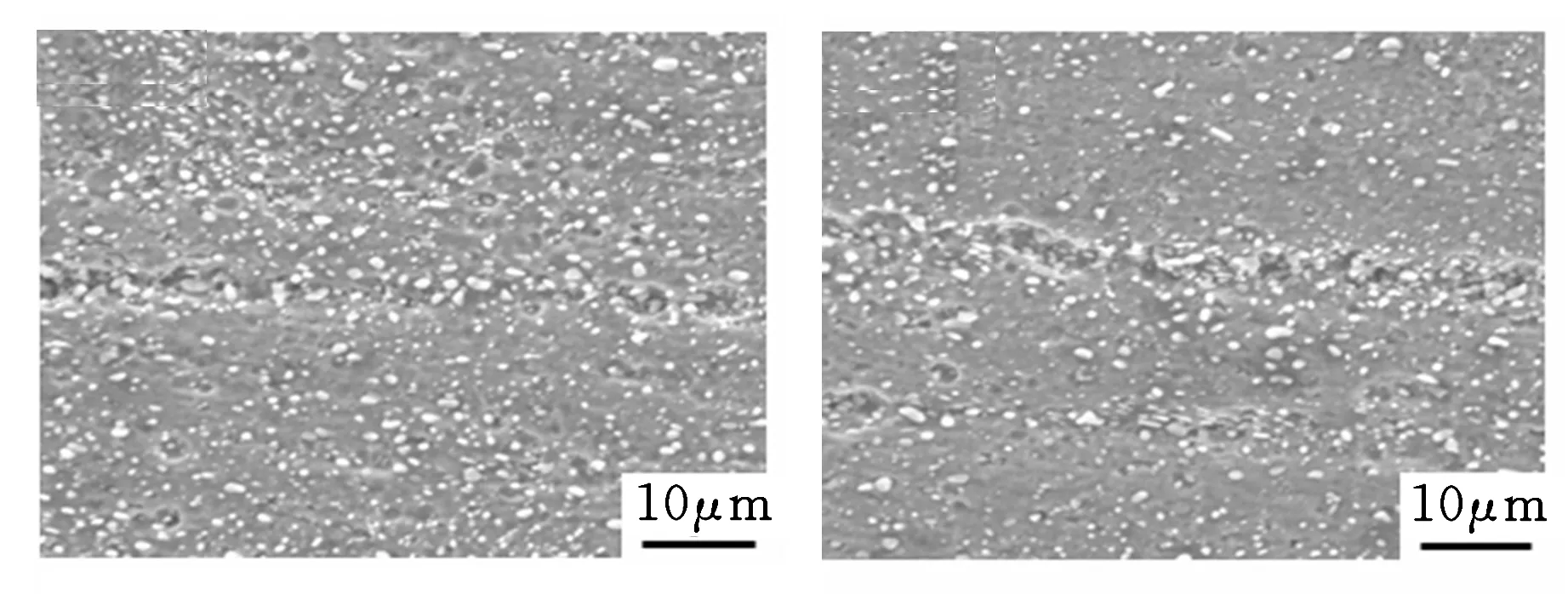

图9为变形量δ分别为28.6%、47.5%时环件不同部位的显微组织图。由图9a~图9c可见:δ=28.6%时,内层的晶粒变形程度最大,外层次之,中间层的晶粒变形程度最小,三者区别较大,与图6a反映出的规律相似。随着变形量的增大,组织变形更为严重,基体上碳化物颗粒明显减少。由图9d~图9f可见:δ=47.5%时,内层的铁素体折叠突起和碳化物脱落。在组织上始终呈现内层组织变形较外层和中间层剧烈的规律,与图6中模拟的应变分布规律保持一致,这在一定程度上验证了有限元模拟结果的可靠性。

3.2裂纹及断口分析

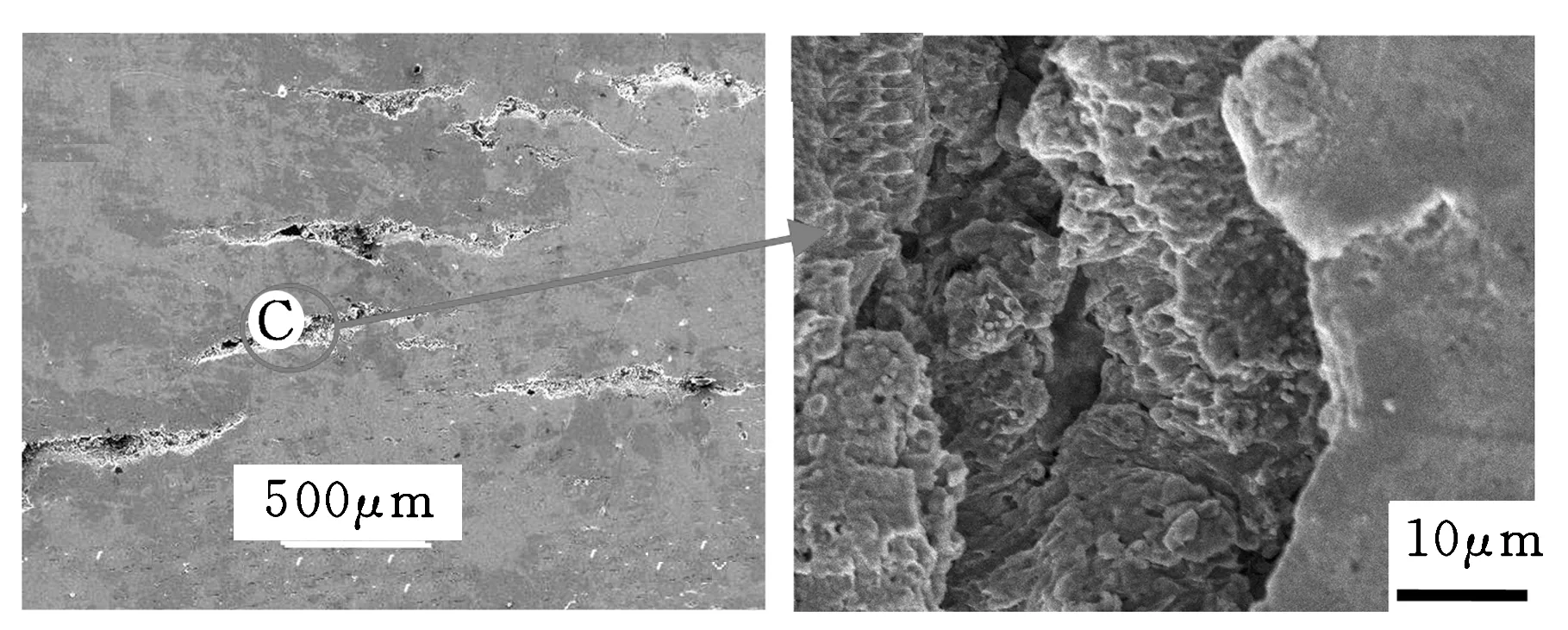

当变形量达到62.5%时,在冷轧环试验中,环件发生了断裂,如图10所示。观察发现:在外表面光滑的情况下,裂纹出现在环件内表面,这与模拟的应力集中出现在环件内层相符,如图3和图10中A、B处所示。图11a、图11b为裂纹示意图及裂纹处的放大图,由图可见,裂纹沿与轧制方向垂直的方向扩展。其中图11b为裂纹C处的SEM扫描图,可见韧窝沿轧制方向被拉长。

(a)δ=28.6%,外层(b)δ=28.6%,中间层

(c)δ=28.6%,内层(d)δ=47.5%,外层

(e)δ=47.5%,中间层(f)δ=47.5%,内层图9 不同变形量下环件不同位置的显微组织

图10 环件断裂实物图

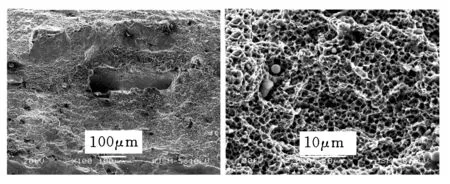

图11c、图11d为断口扫描图,图中显示宏观形貌呈纤维状,微观形态呈蜂窝状,断裂面是由一些细小的窝坑构成,所以环件的断裂为韧窝断裂;同时可见韧窝均匀分布,韧窝边缘高度略高,韧窝的排列保持了轧制的方向,较好地保持了环件沿轧制方向的优化性能。

在冷环轧过程中,环件表层区域在强剪应力的作用下,在不规则碳化物颗粒或非金属夹杂物周围会萌生微裂纹,且微裂纹的扩展多是沿碳化物带进行,扩展路径与轧制方向存在10°左右的角度,呈锯齿状逐渐向表面扩展。当裂纹扩展到环件的表面时就会形成表面的块状剥落,如图11b所示。

(a)裂纹形貌图 (b)图a中C处放大图

(c)断口形貌 (d)断口形貌放大图图11 裂纹及断口形貌图

4 结论

(1)高碳钢冷轧环件在较小的变形量下,内外侧应变较中间应变大,且变形首先发生在环件外侧。随着变形量增大至50%左右,环件内层的应变明显大于外层的应变,且最小应变的位置偏移至靠外层比较近的区域。

(2)随着变形量的增大,铁素体基体轧制方向呈现明显的方向性,碳化物颗粒分布更为均匀。随着变形量的增大,碳化物颗粒脱落现象加重。

(3)当变形量为62.5%时,环件内侧由于变形剧烈,在靠近内表面区域产生裂纹发生破坏。环件的断裂为韧窝断裂,韧窝分布均匀,韧窝边缘高度略高,其排列保持了轧制的方向。

高碳钢环件冷轧变形过程中的微观组织演变与环件冷轧工艺参数密切相关,为深入全面研究环件冷轧过程中微观组织演变规律,需对不同工艺参数的影响进行深入研究。

[1]华林,黄兴高,朱春东.环件轧制理论与技术[M].北京:机械工业出版社,2001.

[2]胡正寰,华林.轧制成形技术[M].北京:化学工业出版社,2010.

[3]Qian Dongsheng,Hua Lin,Zuo Zhijiang.Investigation of Distribution of Plastic Zone in the Process of Plastic Penetration[J].Journal of Materials Processing Technology,2007,187/188:734-737.

[4]Hua Lin,Zuo Zhijiang,Pan Libo.Research on Following Motion Rule of Guide Roller in Cold Rolling Groove Ball Ring[J].Journal of Materials Processing Technology,2007,177:743-746.

[5]Guo Lianggang,Yang He.Research on Plastic Deformation Behaviour in Cold Ring Rolling by FEM Numerical Simulation[J].Modeling and Simulation in Materials Science and Engineering,2005,13(7):1029-1046.

[6]Guo Lianggang,Yang He.Numerical Analysis of Force and Power Parameters in Cold Ring Rolling[J].Materials Science Forum,2007,561/565:805-808.[7]Ryttberg K, Knutson Wedel M,Recina V.The Effect of Cold Ring Rolling on the Evolution of Microstructure and Texture in 100Cr6 Steel[J].Materials Science and Engineering,2010,527(9):2431-2436.[8]Shao Yichuan,Hua Lin,Wei Wenting,et al.Numerical and Experimental Investigations into Strain Distribution and Metal Flow of Low Carbon Steel in Cold Ring Rolling[J].Materials Research Innovations,2013,7(1):49-57.

[9]Wu Min,Hua Lin,Shao Yichuan,et al.Influence of the Annealing Cooling Rate on the Microstructure Evolution and Deformation Behaviours in the Cold Ring Rolling of Medium Steel[J].Materials and Design,2011,32,2292-2300.

[10]Wei Wenting,Wu Min.Effect of Annealing Cooling Rate on the Microstructure and Mechanical Property of 100Cr6 Steel Ring Manufactured by Cold Ring Rolling Process[J].Journal of Central South University,2014,21(1):14-19.

[11]Wei Wenting,Qin Xunpeng,Deng Song.Influence of the Intermediate Annealing on Deformation Ability of the Cold Rolled Ring[J].Advanced Materials Research,2014,893:644-648.

[12]华林, 左治江, 兰箭,等.沟球断面环件冷辗扩三维有限元模拟与工艺设计[J].机械工程学报,2008, 44(10):201-205.

Hua Lin,Zuo Zhijiang,Lan Jian,et al.3D Finite Element Method Simulation and Process Design for Cold Rolling Ball Groove Section Ring[J].Chinese Journal of Mechanical Engineering,2008,44(10):201-205.

(编辑苏卫国)

Numerical Simulation and Experimental Investigations on Deformation Process in Cold Ring Rolling of High Carbon Steel during Large Deformations

Wei WentingHua LinHan XinghuiLu Bohan

Hubei Key Laboratory of Advanced Technology of Automotive Parts,Wuhan University of Technology,Wuhan,430070

The cold ring rolling process of high carbon steel during large deformations was investigated herein.The deformation behaviour of the cold ring rolling process was analyzed by the finite element simulation method.The instruments like optical microscope and scanning electron microscope were employed to characterize the microstructure evolution of the cold rolled rings under large deformations.Results indicate that under smaller deformations,both of the outer and the inner sides of the ring exhibites higher plastic strain than that on the middle part and deformation firstly occurres in the outer side. It is observed that the most severe deformations occurre in the inner surface of the ring,the less severe deformations in the outer surface and the least deformation in the middle part during the cold ring rolling process.With the deformation increasing, the inner side shows higher strain than that of the outer surface, and the location with the least strain shiftes to the peripheral layers. The ferrite matrix shows a clear direction along the rolling direction, and the distribution of cementite is more homogeneous with reduced carbide particles amount.Meanwhile, the shedding of the carbide particles is aggravated.When the deformations reach to 62.5%,the cold rolled ring reaches plastic limit with cracks firstly happening on the inner surface of the cold rolled ring.

large deformation;cold ring rolling;high carbon steel;microstructure

2014-09-26

国家自然科学基金资助项目(51135007);国家重点基础研究发展计划(973计划)资助项目(2011CB706605);教育部创新团队发展计划资助项目(IRT13087)

TG335< class="emphasis_italic">DOI

:10.3969/j.issn.1004-132X.2015.04.021

魏文婷,女,1985年生。武汉理工大学材料科学与工程学院博士研究生。主要研究方向为材料成形新技术。华林,男,1962年生。武汉理工大学材料科学与工程学院教授、博士研究生导师。韩星会,男,1979年生。武汉理工大学汽车学院副教授、硕士研究生导师。路博涵,男,1989年生。武汉理工大学汽车学院博士研究生。