能效电机节能降耗技术分析与应用

2015-10-11昌进国

昌进国

(南海发电一厂有限公司,佛山 南海 528211)

0 引言

椐统计2002年我国电机耗电占全国耗电量的60%以上,其中小型三相异步电机耗电约占35%,是耗电大户,中小型电动机平均效率87%,国际先进水平为92%.中国中小型电动机节电潜力约为12亿Wh。如果将所有电动机效率提高5%,则全年可节约电量达765亿kWh时,这个数字接近三峡2008年全年发电量。所以开发中国高效电动机是提高能源利用率的重要措施之一,符合我国发展的需要,是非常必要的。从节约能源、保护环境出发,高效率电动机是目前的国际发展趋势。国家标准化管理委员会于2012年发布了强制性标准GB 18613—2012《中小型三相异步电动机能效限定值及节能等级》,标准将效率分为1(最高)、2级、3级(最低)三个等级。政府已将能效电机纳入节能产品惠民工程实施范围,并要求强制执行更换2级及以上标准能效电机,采取财政补贴方式进行推广。

能效节能电动机的设计是指运用优化设计技术、新材料技术、控制技术、集成技术、试验检测技术等现代设计手段,减小电动机的功率损耗,提高电动机的效率,设计出能效的电动机。能效电机从设计、材料和工艺上采取措施,对每个能量损失环节进行改进,例如采用合理的定、转子槽数、铁芯、风扇和正弦绕组等措施降低损耗,平均效率可提高4%。

1 电机功率传递及效率

1.1 电机功率传递

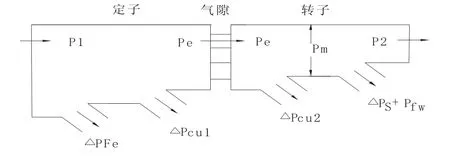

电机功率传递见图1。

图1 功率传递图

输入功率P1—输入电能;

输出功率P2—转轴输出机械能;

定子铁损△P Fe1—磁滞损失与涡流损失;

定子铜损△P cu1—定子的直流电阻造成的损耗;

转子铜损△P cu2—转子的直流电阻造成的损耗;

机械损耗△P fw—摩擦损耗及通风系统损耗;

附加损耗△P s—杂散损耗。

1.2 电机效率

电机效率是电能转换为机械能的效果,效率η与损耗相对值(P)的关系如下式所示。

ΣP=(P Fe+P fw+P cu1+P cu2+P s)/P l

式中ΣP—电机总损耗。

当一台2.2 kW 4极电机3级效率为84.3时,由上式可见其损耗相对值为0.157。若达到2级能效86.7,则损耗需下降15.3%、效率提高了2.4个百分点。由表1可见:功率越小电机能效值低,3级提升到2级节能空间较大。功率越大电机能效值高,3级提升到2级节能空间较小。

表1 GB 18613—2012能效摘录对照%

2 电动机损耗

电动机在将电能转换为机械能的同时,本身也损耗一部分能量,典型交流电动机损耗一般可分为固定损耗、可变损耗和杂散损耗3部分。可变损耗是随负荷变化的,包括定子电阻损耗(铜损)、转子电阻损耗和电刷电阻损耗;固定损耗与负荷无关,包括铁芯损耗和机械损耗。铁损又由磁滞损耗和涡流损耗所组成,与电压的平方成正比,其中磁滞损耗还与频率成反比;其他杂散损耗是机械损耗和其他损耗,包括轴承的摩擦损耗和风扇、转子等由于旋转引起的风阻损耗。

2.1 定子绕组电阻损耗

降低电动机定子绕组的电阻是减少定子损失的主要手段,实践中采用较多的方法是:(1)增加定子槽截面积,在同样定子外径的情况下,增加定子槽截面积会减少磁路面积,增加齿部磁密;(2)增加定子槽满槽率,这对低压小电动机效果较好,应用最佳绕线和绝缘尺寸、大导线截面积可增加定子的满槽率;(3)尽量缩短定子绕组端部长度,定子绕组端部损耗占绕组总损耗的1/4~1/2,减少绕组端部长度,可提高电动机效率。实验表明,端部长度减少20%,损耗下降10%。

2.2 转子绕组电阻损耗

电动机转子的损失主要与转子电流和转子电阻有关,相应的节能方法主要有:(1)减小转子电流,这可从提高电压和电机功率因素两方面考虑;(2)增加转子槽截面积;(3)减小转子绕组的电阻,如采用粗的导线和电阻低的材料,这对小电动机较有意义,因为小电动机一般为铸铝转子,若采用铸铜转子,电动机总损失可减少10%~15%,但目前铸铜转子所需制造温度高且技术尚未普及,其成本高于铸铝转子15%~20%。

2.3 铁耗损耗

铁心损耗(含空载杂散损耗),亦简称铁耗,是恒定损耗的一种,由主磁场在电动机铁心中交变所引起的涡流损耗和磁滞损耗组成。铁心损耗大小取决于铁心材料、频率及磁通密度,近似的表示为:

磁通密度B与输入电压U成正比,对某一台电动机而言,其铁耗近似于与电压的平方成正比。铁耗一般占电动机总损耗的20%~25%。

降低铁耗损失主要有以下措施:(1)减小磁密度,增加铁芯的长度以降低磁通密度,但电动机用铁量随之增加;(2)减少铁芯片的厚度来减少感应电流的损失,如用冷轧硅钢片代替热轧硅钢片可减小硅钢片的厚度,但薄铁芯片会增加铁芯片数目和电机制造陈本;(3)采用导磁性能良好的冷轧硅钢片降低磁滞损耗;(4)采用高性能铁芯片绝缘涂层;(5)热处理及制造技术,铁芯片加工后的剩余应力会严重影响电动机的损耗,硅钢片加工时,裁剪方向、冲剪应力对铁芯损耗的影响较大。顺着硅钢片的碾轧方向裁剪、并对硅钢冲片进行热处理,可降低10%~20%的损耗等方法来实现。

2.4 杂散损耗

杂散损耗(附加损耗)P s主要由定子漏磁通和定子、转子的各种高次谐波在导线、铁心及其他金属部件内所引起的损耗。这些损耗约占总损耗的10%~15%。

目前对电动机杂散损失的认识仍然处于研究阶段,现今一些降低杂散损失的主要方法有:(1)采用热处理及精加工降低转子表面短路;(2)转子槽内表面绝缘处理;(3)通过改进定子绕组设计减少谐波;(4)改进转子槽配合设计和配合减少谐波,增加定、转子齿槽、把转子槽形设计成斜槽、采用串接的正弦绕组、散布绕组和短距绕组可大大降低高次谐波;采用磁性槽泥或磁性槽楔替代传统的绝缘槽楔、用磁性槽泥填平电动机定子铁芯槽口,是减少附加杂散损耗的有效方法。

2.5 摩擦、流动损耗

风摩耗也称机械损耗Pfw,是另一种恒定损耗,通常包括轴承摩擦损耗及通风系统损耗,对绕线式转子还存在电刷摩擦损耗。电动机容量越大,由于通风损耗变大,在总损耗中所占比重也增大。摩擦损失和流动损失以往未得到人们应有的重视,它占电机总损失的25%左右。

摩擦损失主要有轴承和密封引起,可由以下措施改进:(1)尽量减小轴的尺寸,但需满足输出扭矩和转子动力学的要求;(2)使用高效轴承减少摩擦和振动锁紧的轴承减少端间隙(3)使用高效润滑系统及润滑剂;(4)采用先进无弹簧的新密封技术,通过有效减少与轴的接触压力,可使以6 000 rpm转动的45 mm直径轴降低损耗近50 W;(5)流动损失是由冷却风扇和转子通风槽引起的,用于产生空气流动来冷却电动机,流动损失一般占电动机总损失的20%左右。更低的电机运行温度使得更小的风扇可以使用,更小的风扇产生更小的损耗,风扇和风扇罩设计为适宜的冷却和更安静的运行。好的流体力学和传热学设计会极大提高电动机的冷却效率并降低流动损失。

3 节能潜力

3.1 小功率电机损耗

根据统计数据及上述电机能效表可知,37 kW以上电动机要承担一半以上总的电动机用电量。因此这部份电机的效率历来受到一定的重视,其效率处于较高的水平。但是应该看到小功率电机效率偏低,而其数量庞大,因此通过降低损耗提高小功率电机的效率更具节能潜力。

3.2 变频器节能

对于风机水泵泵类负载,由于轴转矩与转速的平方成正比变化,频率降低后,转速下降,转矩也下降,使定子及转子电流下降,因而电机效率有所提高,再加上轴功率有大幅度下降,电机输入功率同样大幅度下降。所以风机水泵类负载采用变频调速,在低速时可获得好的节能效果。通过电动机变频调速运行可以节约大量的能源,特别是高低压大功率变频器的大量推广使用。

3.3 电能质量影响

3.3.1 电压变动损耗

电机铭牌上电压值是电机设计时的依据,实际运行时电网上电压是波动的,我国规定低压系统中电压允许变化±10%,往往不超过这一范围,电压变动对电机各部分损耗有什么影响,电压调节在什么范围内变动能够节电,这是值得分析的问题。

国内外许多资料表明,电压低于额定值不超过10%,往往是节电的。例如在保证供电电压合格范围内,降低电压2-3%,能起到节电的效果。工厂降压运行(-5%左右)同样能够节电,而升压(+5%左右)则增加电能消耗。当然降压范围不能太大,否则引起电动机过负荷能力降低及某些重载负荷过电流等问题,但电压在-5%范围内,一般不会出现这些问题。

3.3.2 三相电压不平衡损耗

由于三相负载不对称,常常引起供电电压不平衡。这不平衡电压在异步电机中产生三相不平衡电流。用对称分量法可以分成正序、负序及零序电流。当定子绕组Y接时,则零序电流为零。其中正序电流产生转矩,使电机转运,负序电流产生反转矩,使输出转矩有所减少,当电压不平衡值小于10%时,负转矩不大,一般可以不计。但对于负序磁场在转子中产生损耗以及定子电流由于不平衡而使损耗增加必须给予关注。一般电压不平衡时,其三相相位差不能保持120度,而相位变动后,产生的负序损耗及定子铜耗增加随电压不平衡度的增大而达到不允许的结果。因而保持供电电压平衡,可以节约电能

改善电力环境提高供电功率因数、适当降低电压、消除电力谐波和三相不平衡也可以节电。

3.4 起动方式损耗

有些负载要求断续运行,停止部分时间比运行时间长得多,采用起-运-停循环运行方式,有可能比负载运行-空转-负载运行节约大量能耗(即电机空载损耗乘停运时间)。但起-运-停方式,需多次起动电机,起动电流大使定子绕组频繁受到冲击力,鼠笼转子也会因发热不均匀,产生热应力,多次疲劳会使转子导条断裂,供电功率因数低且耗电大。起动时电机发热增多,多次起动也会使电机过热。因此,大中型电动机设计采用降压、变频起动方式,可以减少起动电流,减少能耗及电流冲击影响。因此,合理选择电动机的起动方式,也可实现电动机节能。

4 结束语

通过对三相异步电机的节能损耗及解决方法的综合技术分析,对能效电机的改进设计、运行节能技术应用方面及国家强制使用高效节能电机新能源政策的要求有一定了解,有助于各行各业推广能效电机的使用,达到国家节能降耗的目的。

[1]GB 18613-2012中小型三相异步电动机能效限定值及节能等级[S].