浅谈四鼓成型机自动带束层供料架的改进设计

2015-08-16马镇

马镇

(北京航空制造工程研究所,北京 100024)

浅谈四鼓成型机自动带束层供料架的改进设计

马镇

(北京航空制造工程研究所,北京 100024)

从加工工艺及现场使用效果分析原自动带束层供料架存在的问题,针对这些问题改进设计。并分析新型自动带束层在现场使用效果。结果表明,新型带束层供料架从加工工艺上得到了简化,降低了加工及装配难度,使用效果得到了改善,产品质量得到了提高。

自动带束层;定长;裁断

从20世纪90年代初我国第一台全钢载重子午胎成型机起,载重胎成型机在国内走过了近二十年的风雨历程[1]。在经历了几次轰轰烈烈的盛衰交变后,如今的中国全钢载重子午胎成型机市场,已经进入高自动化、高精度、高质量、高效率的时代。虽然高效成型机的自动化发展取得了很多突破,如胎体机内预复合,自动卸胎,自动垫胶供料架等。但是,自动带束层供料架却成为高效自动成型机的一块“软肋”,虽然各公司都有着自己特点的自动带束层供料架,但是目前还没有真正做到带束层侧无人干预,自动贴合[2~3]。

1 原有产品及不足

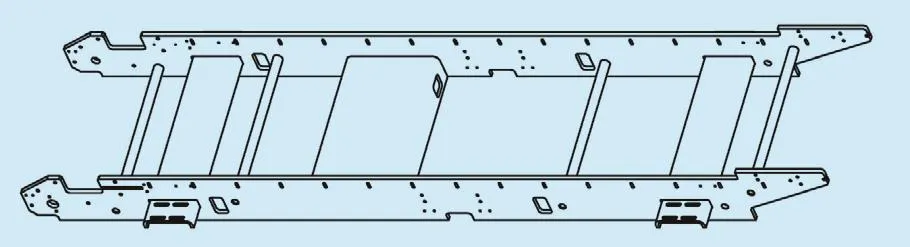

全钢载重子午胎基本上由10余种料组成,其中由带束层供料架提供的有1#带束层、2#带束层、3#带束层、4#带束层或零度带束层,根据各轮胎厂的工艺要求,4#带束层与零度带束层可实现快速切换,即一台带束层供料架即可满足零度带束层的工艺要求,又可以满足4#带束层的工艺要求。在印度市场,还要求有带束层填充胶。除带束层填充胶外,各带束层料内都有呈一定角度排列的钢丝帘线,在逐层贴合的过程中,钢丝帘线组成了一张钢丝网,在轮胎中主要起保护胎体缓冲层、帘布层免受刺伤及缓解直接冲击的作用[4~5]。我所最早研制的四鼓成型机配备有自动带束层供料架,此供料架可满足1#、2#、3#和零度带束层的使用。此自动带束层供料架区别于其他手动的带束层供料架,其一就是拥有自动裁断功能,其二就是拥有自动纠偏功能[6]。一条料经料卷导出,经过输送、裁断和共用模板然后再贴合在带束层鼓上。自动带束层供料架,见图1,包括22个分部件,包括小车4个,导开1个,输送4个,裁断4个,裁刀角度调整机构4个,共用模板2个,共用模板升降装置1个,蓄布机构1个,胎面压辊1个。

1.1 裁断用输送模板

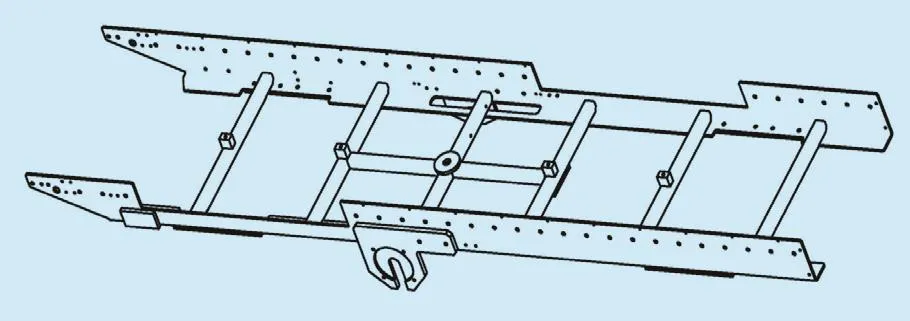

图1 带束层供料架分布图

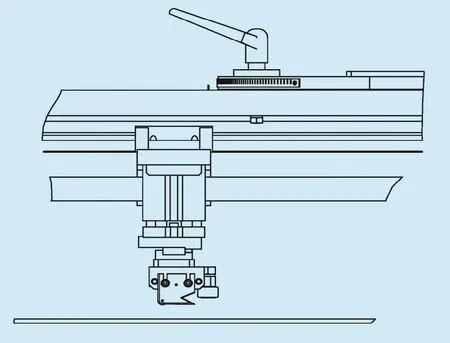

带束层输送采用单链轮滚筒式输送形式,由一个变频电机控制其输送,整个滚筒分前、后两个部分,以裁刀作为分界线,在连接后部输送的链轮与电机传动轴之间有一个电磁离合器,当料定长裁断结束后,前面的料继续向前,后面的料则由于离合器的控制停止输送。滚筒支撑架,见图2,采用弯板加钢管焊接结构。

我所早期研制的自动带束层供料架并不满足4#带束层与零度带束层快速互换的要求,所以适应性比较差,只能在一部分轮胎厂使用。

图2 滚筒支撑架

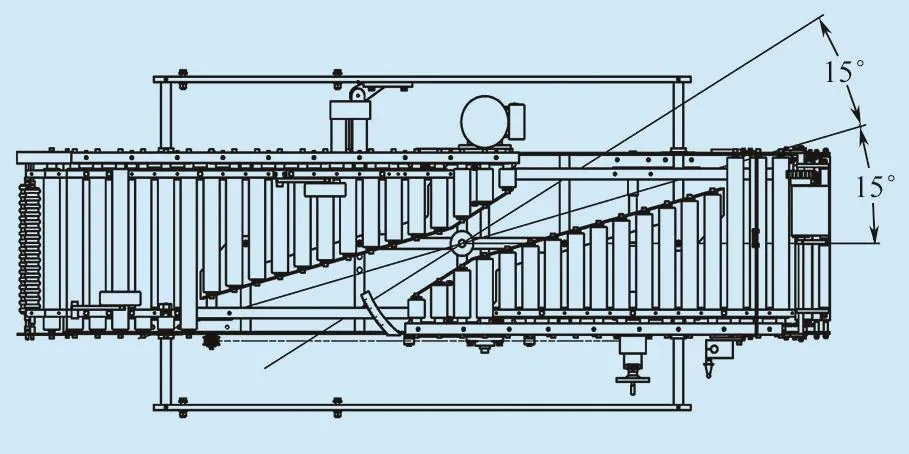

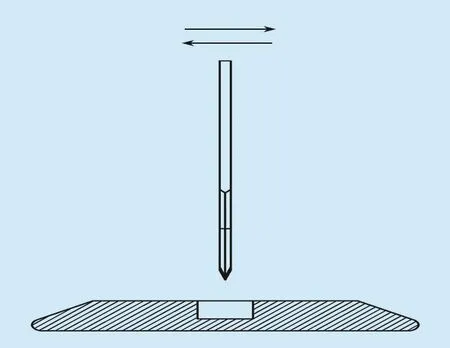

带束层输送模板在满足输送的同时,还具备有与裁断装置连接的接口,带束层自动裁断也是自动带束层供料架的另一个关键。由于带束层料中有钢丝,所以裁断角度与钢丝排布应保持一致,为满足裁断角度的要求,采用的单链轮滚筒长度会按照相应裁断的角度发生变化,见图3。一般情况下,国内带束层钢丝排列角度为15~30°。

图3 裁断角度及滚筒排列

这种滚筒式输送只能满足一个方向角度的变化,从图3上看,此时裁断的角度为斜右上方15~30°。斜右下方15~30°则无法满足快速更换的要求。一般情况下只能停产,将滚筒逐个拆下来,再进行调换。由于轮胎厂会根据轮胎的销售和订单随时更改做胎的工艺,所以一年当中因为更改裁断角度而造成的直接和间接的经济损失是非常大的。

还有这种滚筒式输送结构比较复杂,加工和装配成本较高,后期的维护也比较麻烦。首先链轮滚筒的长短不一,装配时需要区分,后期的备件也不好准备。由于采用多个链轮滚筒,每个滚筒之间有一定的精度要求,这种精度很大程度上会受滚筒支撑架的制约。滚筒支撑架为弯板和钢管焊接结构,本身钢板的弯折精度就无法控制,再加上与钢管焊接,精度不易保证。在现场使用时发生过多次电机驱动轴断裂的情况,影响了产品的质量。

1.2 带角度裁断装置

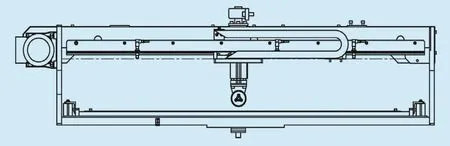

区别于手动带束层和自动带束层一个最大的区别就是具有自动裁断功能,裁断装置的好坏直接影响了设备的品质和稳定性[7]。一、二、三层裁刀采用加热圆盘刀形式,由一个气缸控制其升降,由一个普通电机控制左切右切,裁切的角度由料的钢丝角度而定,即沿着钢丝的角度从两条钢丝中间下刀,将橡胶切断,根据不同的规格可从15~30°进行调整,裁刀下部是与输送平齐的是砧板。见图4。

图4 带束层裁断装置

这种裁断装置在现场使用的过程中时有裁切不断的情况,造成设备停用,影响产量,甚至未裁断的胶料能对设备造成损坏。裁切不断原因大致有两种:一是裁刀本身角度调整不到位,与钢丝排列角度有夹角,在裁切的过程中会有跳钢丝的现象,导致裁不断。二是带束层料本身钢丝排列角度的误差,甚至有时钢丝在胶料中呈抛物线型排列,这与成型的上一道工序有关。第一种情况可以通过调整裁切角度避免,但是第二种情况无法控制。如果按照一般情况下带束层料宽320 mm计算,裁切角度在18°,切口长度就能接近1 m。钢丝角度细微的角度变化就会导致裁切不断。

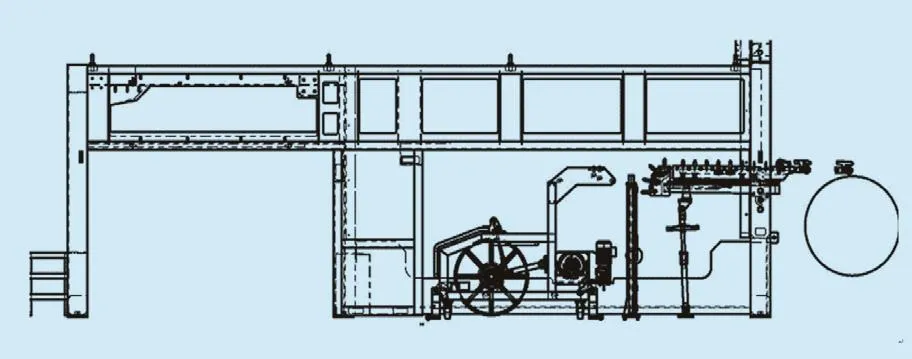

1.3 框架

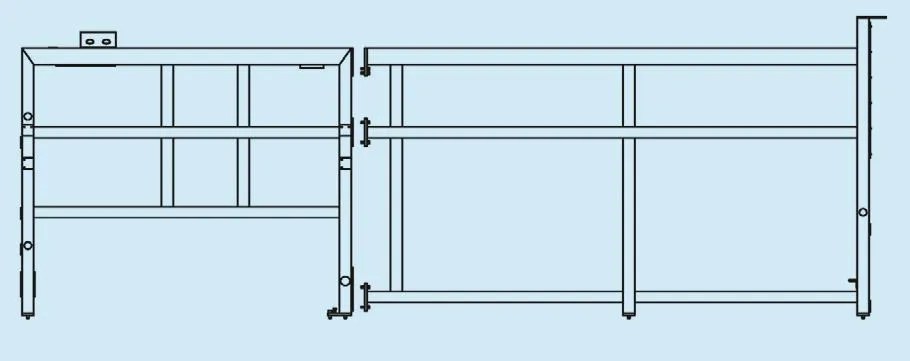

整个带束层输送,除小车外,其余都是安装在框架组件上的,所以整个框架组件对于输送的精度起着至关重要的因素。带束层框架采用方钢贴板焊接的形式,方钢选用GB6728—86/100×100×8的标准方钢。整个框架分前、后两块,中间用螺钉连接。见图5。

图5 带束层安装框架

框架外形尺寸长7.24 m,宽2.1 m,高2.7 m。如果采用钢管整体焊接,焊接变形太大,而且焊接完成后加工成本太高。分段可降低加工的难度和成本,但是在设备吊装的过程中也要分段吊装,框架本身自重有3.2 t,还不算安装在上面的输送装置等,如果不分开吊装十分危险。成型机在出厂前先要经过预装配、接线、通电及试动作,甚至有些轮胎厂要求出厂前进行试做胎,分开吊装意味着接好的线要重新拆开,到轮胎厂后要重新穿线、走线,浪费了大量的人力成本。

2 新型带束层供料架改进

2.1 裁断用输送模板的改进

新带束层输送采用输送用同步带结构,整个输送由一条加宽同步带完成,具有良好的同步性。同步带内含凯夫拉,具有良好的韧性和较小的弯曲半径。输送由变频电机驱动。同步带下方沿输送方向支撑有一层铝板,防止同步带过长或是带束层料过重引起的同步带下垂,铝板中镶嵌有低磁通磁铁,恰当地增加了带束层料与同步带上表面的摩擦力。输送用框架采用定位钢板焊接的方法,在焊接前,左右侧板先组合加工各安装孔和焊接定位孔,加工完成后,用四根定位轴连接两侧板并用螺钉加以固定,固定完成后,再进行焊接。见图6。此结构较之前滚筒式输送得到了很大的简化,零件及焊接件种类减少到原结构的一半不到。并且两侧板中各孔的同心度得到了很好的保证。

此输送模板另一优点就是可适应所有带束层钢丝排列角度的要求。见图7。

图6 新型带束层输送支撑架

2.2 带角度裁断装置的改进

裁断装置保留原有的驱动机构,但更改了裁切类型,从原来的圆盘刀更改为燕尾型钩刀。见图7。使料从原来的“切开”改为现在的“划开”,这与生活中裁布料原理类似。与圆盘刀不同,燕尾型钩刀在裁切的过程中并不与下面的砧板接触,所以砧板也不用像之前的结构要求较高的刚性,新型的裁切装置砧板只有4 mm厚,主要作用是辅助钩刀在入刀时能将料挑起来和保护输送同步带。薄砧板也正好可以适应同步带式的输送装置,砧板紧贴在同步带上方,输送时料从砧板上方通过,既可减小砧板对料输送的影响,也可以满足大范围的角度调整。由于钩刀采用悬浮式裁切,所以新结构将钩刀安装在了一组直线导轨副上,直线导轨副垂直于裁切方向,使其在裁切的过程中如果遇到钢丝角度变化或是钢丝不直的情况,可沿钢丝排列轨迹进行自动找正。避免了由于料的原因裁切不断的情况,提高了裁切的稳定性,见图8。

图7 燕尾型钩刀

图8 自对中裁切

2.3 框架的改进

带束层框架改为了弯板焊接的结构,取消了中间螺钉连接,前后改为一个整体。这种设计不光刚性得到了很好的加强,也减少了焊接零件的数量。而且可以整体吊装,减少了包装运输时拆、接线的工作量。弯板的焊接同样采用定位钢板焊接的方法,在焊接前已经保证了两侧钢板各孔的同心度,并且钢板本身就是很好的安装面,没有了方钢贴板的结构,从加工上避免了大型铣床工作,节约了加工成本。钢板折弯后形成的槽刚好用于走线,免去了穿方钢管的工作量,同时也避免了由于钢管开孔对框架整体刚性的影响。既方便查线,同时也可以将强弱电分开走,见图9。

图9 新带束层框架及布局

2.4 布局的改进

原带束层结构不能满足4#带束层和零度带束层进行快速的互换,为满足这个要求,新供料架在保留四层带束层的基础上,在前部模板下面有增加了一个手动零度供料装置。该供料装置采用滚筒结构,取消了模板自动输送电机,而是靠副鼓的旋转带动零度向前输送,消除了由于模板输送速度与副鼓旋转速度不匹配造成的零度贴合不正,整个模板从后到前都有机械对中导向辊,而且当零度模板伸出时,其前面的工字型导向装置会紧贴着副鼓,最大限度的提高导向的效果。

3 结论

四鼓成型机自动带束层供料架经过了此次改进,功能更加的强大,适用范围更广,结构更加稳定,使用和调试起来更加的简便。故障率明显得到了降低。在现场使用的过程中,得到了用户的一致好评。也为成型机无人化生产打下了坚实的基础。

参考文献:

[1] 刘连波, 刘杰, 马小刚. 带束层宽度对全钢载重子午线轮胎性能的影响[J]. 轮胎工业, 2010,30(12)∶ 731~733.

[2] 肖振华. 载重钢丝带束层子午胎[J]. 世界橡胶工业, 1983,(5).

[3] 赵国群, 程钢, 管延锦. 带束层角度对子午胎结构性能影响的三维非线性有限元分析[J]. 弹性体, 2004,14(1)∶35~38.

[4] 王伟, 赵树高. 加强筋单元在轮胎带束层力学性能分析中的应用[J]. 合成橡胶工业, 2007, 30(2)∶ 147~150.

[5] 胡录伟, 卿勤, 曾清, 袁德彬, 何洋. 粘合树脂Elaztobond A250在全钢载重子午线轮胎带束层胶中的应用[J]. 轮胎工业, 2010, 30(4)∶ 218~220.

[6] 文涛(编译). 提高全钢工程轮胎的带束层耐久性[J]. 现代橡胶技术, 2010, 36(2)∶ 25~27.

[7] 李汉堂(编译). 全钢载重轮胎的带束层结构设计[J]. 现代橡胶技术, 2010, 36(3)∶ 23~30.

Introduction to improved design of automatic TBM belt servicer

Introduction to improved design of automatic TBM belt servicer

MA Zhen

(Beijing Aeronautical Manufacturing Technology Research Institute , Beijing 100024)

Analyzing the problem existed in the processing technology and onsite using effect of original automatic TBM belt servicer, the design needs to improve and after analyzing the onsite using effect of new type automatic belt servicer, the results show that the new type belt servicer is simplifed in processing technology, the difficulty of processing and assembling is reduced, the using effect and product quality are improved.

automatic belt, fxed length, cutting

TQ330.46

:1009-797X(2015)11-0049-05

BDOI:10.13520/j.cnki.rpte.2015.11.010

(XS-04)

马镇(1983-),男,工程师,毕业于北京理工大学,现从事轮胎成型设备机械设计工作。

2015-01-24