涡轮盘持久及低周疲劳寿命可靠性评估

2015-08-16牟园伟中航空天发动机研究院有限公司北京0304西北工业大学动力与能源学院西安7007

牟园伟,陆 山(.中航空天发动机研究院有限公司,北京0304;.西北工业大学动力与能源学院,西安7007)

涡轮盘持久及低周疲劳寿命可靠性评估

牟园伟1,陆山2

(1.中航空天发动机研究院有限公司,北京101304;2.西北工业大学动力与能源学院,西安710072)

摘要:为评估涡轮盘持久及低周疲劳寿命可靠性,考虑涡轮盘材料及载荷的分散性,采用响应面法与蒙特卡洛法相结合的方法,建立涡轮盘持久寿命可靠性分析模型。对给定中间以上状态工作时间400 h的涡轮盘进行持久寿命可靠度计算,并考察应力松弛效应对涡轮盘持久寿命的影响。在持久寿命可靠性分析的基础上,根据Miner线性累积损伤理论,对考虑蠕变损伤的涡轮盘低周疲劳寿命进行可靠性评估。结果表明,该涡轮盘满足400 h持久寿命、寿命安全系数1.5,及1 500周低周疲劳寿命、寿命安全系数2.0的使用要求。

关键词:航空发动机;涡轮盘;可靠性;蠕变累积损伤;蒙特卡洛法;响应面法;应力松弛

1 引言

航空发动机各部件中,涡轮盘承受的离心载荷及热载荷最为苛刻。由于涡轮盘的破坏大多会造成非包容性破坏,所引起的后果往往是一、二类事故,因此对其进行强度和寿命分析尤为重要。由于高温、高载荷的特殊工作环境,涡轮盘主要存在蠕变失效和低周疲劳失效两种失效模式。针对这两种失效模式,如何通过数值仿真手段更有效地评估涡轮盘持久寿命及低周疲劳寿命可靠性,是国内外学者研究的一个重要课题。要实现涡轮盘持久及低周疲劳寿命可靠性的准确评估,需要将可靠性分析方法与高温构件持久寿命和低周疲劳寿命预测方法结合起来考虑。

Freudenthal[1]用概率论与数理统计的方法研究结构安全问题,其发表的《结构安全度》一文,奠定了可靠性分析方法的理论基础。随后,又有其他方法如一次二阶矩法[2]、H-L法[3]、R-F法[4]、组合超平面法[5]、响应面法[6]等相继提出,为涡轮盘持久寿命及低周疲劳寿命可靠性评估奠定了基础。

国内周柏卓等[7]建立了航空发动机涡轮叶片等高温构件的持久寿命和低周疲劳寿命预测方法。在此基础上,陆山等[8]将可靠性分析方法应用于涡轮盘蠕变-疲劳寿命评估中。吾学辉等[9]根据蠕变产生机理,将工程模糊综合评判方法应用于发动机涡轮叶片蠕变寿命评估。本文将可靠性分析中的响应面法与蒙特卡洛法,应用到涡轮盘持久寿命和低周疲劳寿命的可靠性评估中,并对影响涡轮盘持久寿命的因素进行了研究。

2 持久寿命可靠性分析方法

2.1持久寿命计算方法

以Miner线性累积损伤理论为基础,采用拉森-米勒持久寿命方程进行寿命计算。将应力松弛曲线的时间轴划分为k个子区间,以t(i)~t(i+1)子区间为例,在该时间段内产生的第i段蠕变累积损伤为Dc i。根据蠕变损伤当量应力的概念有Dc i=[t(i+1)-t(i)]/¯tc i,¯tc i对应的持久强度极限σ¯i称为该时间段内的蠕变损伤当量应力。从而蠕变累积损伤Dc可采用下式计算:

式中:σi为t(i)时刻对应的第一主应力,σi+1为t(i+1)时刻对应的第一主应力,tc i为应力σi对应的材料持久寿命,tc(i+1)为应力σi+1对应的材料持久寿命。近似认为每个区间的¯tc i=[tc i+tc(i+1)]/2,(i=1,2,…,k),然后根据式(1)计算Dc。

根据强度干涉理论,当Dc≥1时结构断裂失效,Dc=1时对应的寿命为持久寿命。

2.2涡轮盘持久寿命可靠性计算方法

在Miner线性累积损伤概率理论的基础上,根据涡轮盘使用工况,确定一组影响持久寿命的随机变量,采用瞬时蠕变累积损伤计算方法计算各随机变量组下的持久寿命。对持久寿命进行统计分析可得出持久寿命分布,进而对模型考察点进行持久寿命可靠性分析。由于持久寿命可靠性计算涉及大量有限元计算,工程中难以实现,因此本文在进行涡轮盘持久寿命可靠度评估时,通过对若干持久寿命计算结果进行响应面回归,获得持久寿命的近似表达式,再采用蒙特卡洛法获得涡轮盘某可靠度对应的持久寿命。具体步骤如下:

(1)根据涡轮盘使用工况,选定一组随机变量;

(2)采用中心组合法(CCD法)对随机变量进行有限次抽样,并计算相应样本点处涡轮盘最危险点的持久寿命值;

(3)对最危险点的持久寿命值进行响应面回归,获得涡轮盘最危险点持久寿命函数表达式;

(4)采用蒙特卡洛法对持久寿命函数模拟抽样,得到持久寿命的概率分布,进而确定给定可靠度的持久寿命。

3 蠕变/疲劳寿命可靠性计算方法

根据Miner线性累积损伤理论,等幅加载时,与时间无关的低周疲劳累积损伤Df和与时间相关的蠕变累积损伤Dc分别为:

式中:n为载荷循环次数,Nf为低周疲劳寿命,t为蠕变保载时间,tc为持久寿命。

变幅加载时,低周疲劳累积损伤和蠕变累积损伤分别为:

式中:nm为第m个载荷水平的循环次数,Nf m为第m个载荷水平对应的疲劳断裂寿命,ti为第i个载荷水平的蠕变保载时间,tc i为第i个载荷水平对应的持久寿命。

通常情况下,线性累积损伤理论采用临界失效函数模型,即时间-寿命分数法所采用的临界失效函数模型,本文称之为线性临界失效函数模型:

式中:Dtotal为蠕变/疲劳临界失效函数中的总损伤。当Dtotal≥DCR(通常取DCR=1)时,认为结构危险部位失效。

考虑蠕变损伤的一次低周疲劳循环损伤当量Deqv为:

考虑蠕变损伤的低周疲劳寿命为:

进行蠕变/疲劳寿命可靠性计算时,首先分别获得Df和Dc的概率分布,进而得到Dtotal的概率分布。当Dtotal对应可靠度为99.87%的损伤Dto9t9a.l87=1时,所得Nf为对应可靠度为99.87%考虑蠕变损伤的低周疲劳寿命Nf99.87。

根据美国《发动机结构完整性大纲》及我国国军标GJB 241-87的规定[10],如果飞机系统的任务要求尚未确定,发动机热端部件的使用寿命初步定为1 500标准循环和2 000飞行小时。高温持续时间为等于或大于中间功率时间,不少于总飞行小时的20%。因此,本文中涡轮盘的计算工况为针对标准循环的等幅加载,其工作寿命为1 500标准循环,高温持续时间400 h。

4 涡轮盘弹塑性蠕变分析

4.1涡轮盘弹塑性加卸载及蠕变计算

弹塑性计算时采用双线性随动强化模型。为考虑蠕变应变的分散性,考虑温度、应力及保载时间对蠕变应变的影响,建立四参数时间硬化蠕变应变概率模型:

式中:σ为应力,T为绝对温度,ηc为蠕变应变随机变量。

涡轮盘所用材料为FGH97。加载转速为100%设计转速,保载400 h,卸载转速为0。加载温度场分布见图1,卸载温度场为均温25℃。

图1 涡轮盘加载温度场Fig.1 Temperature field of turbine disk loading

4.2涡轮盘危险点的确定

涡轮盘加载后,第一主应力分布见图2;保载400 h后,第一主应力分布见图3。可见,涡轮盘加载后,第一主应力最大点在喉道处。保载400 h后,原第一主应力最大点产生了明显的应力松弛,导致最大主应力点向相邻点转移,但仍位于喉道处。

根据涡轮盘弹塑性加载及保载400 h蠕变计算结果,确定出5个可能的危险部位:第一齿根部、第二齿根部及喉道倒圆处,由于应力集中作用,是涡轮盘的三个危险区域。其中,第一齿根部在加载及保载后最大第一主应力点都位于危险点1。第二齿根部加载的最大第一主应力点位于危险点2,之后危险点2产生了较大的应力松弛,最大第一主应力点转移到危险点3。排气端喉道加载最大第一主应力点位于危险点4,应力松弛后,最大第一主应力点转移到危险点5。5个危险点蠕变前后第一主应力值见表1。

图2 榫头加载第一主应力分布Fig.2 The first principal stress distribution of loading

图3 榫头保载400 h后第一主应力分布Fig.3 The first principal stress distribution after 400 h loading

表1 危险点第一主应力Table 1 The first principal stress of dangerous points

为考虑持久寿命的分散性,对L-M方程添加随机参数项后,可建立材料持久寿命概率模型:

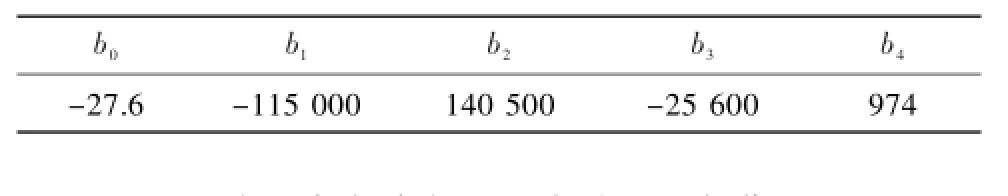

式中:T=9θ+492,θ为摄氏温度;X为应力对数lg σ;5bj(j=0,1,2,3,4)为待定系数;ξc为材料持久寿命随机参数,且ξc~N(0,σ22)。

通过材料试验数据回归得到的持久寿命概率模型方程待定系数见表2,各个考核点蠕变累积损伤见表3。

表2 FGH97材料持久寿命概率模型方程待定系数Table 2 The creep rupture life equation coefficient of FGH97

表3 各危险点400 h蠕变累积损伤Table 3 The 400 h creep cumulative damage of dangerous points

根据5个危险点保载400 h的蠕变损伤最大值,判断喉道危险点5为最危险位置。在以下的涡轮盘持久寿命可靠性分析中,以危险点5作为分析对象。

5 涡轮盘持久寿命可靠性分析

5.1随机变量的确定

由持久寿命概率模型公式(9)可知,影响持久寿命的因素主要有应力、温度,而决定应力的参数主要为转速ω及材料的蠕变应变模型。因此,对最危险点进行持久寿命可靠性分析时,可选ω、材料蠕变应变随机参数ηc、T及持久寿命随机参数ξc作为随机变量。

发动机转速的控制精度为±1%,转速随机变量ν的标准差为(ω×1%)/3。加载时假定模型各温度点在均值基础上变化幅度为±3%[11],即T=Tm×(1+Δ),Tm表示某点温度均值,Δ表示服从正态分布的温度随机变量。随机变量取值见表4。

表4 各随机变量取值范围Table 4 The scope of random variables

5.2持久寿命响应面方程

涡轮盘喉道在蠕变保载后,最大应力由危险点4处的1 258.6 MPa下降到危险点5处的1 196.7 MPa,基本进入稳定状态。下面用不考虑应力松弛(方法1)和考虑应力松弛(方法2)两种方法,计算涡轮盘持久寿命(不考虑应力松弛时以危险点4为分析对象)。

采用概率设计中的中心组合法,选取25个有限元计算点,得到每个计算点的最危险点持久寿命值。用逐步回归法进行响应面拟合,得到表示最危险点对数持久寿命的响应面方程。

方法1拟合得到的响应面方程:

方程回归总残差平方和为0.000 06,相关系数为0.999 9。

方法2拟合得到的响应面方程:

方程回归总残差平方和为0.005 20,相关系数为0.996 5。

5.3涡轮盘持久寿命可靠度计算

对两种方法计算的持久寿命进行100万次蒙特卡洛模拟,得到持久寿命的概率密度及累积分布概率,分别如图4、图5所示。方法1不考虑应力松弛,涡轮盘99.87%可靠度持久寿命为408 h;方法2考虑应力松弛,涡轮盘99.87%可靠度持久寿命为1 677 h。按照保证50%持久寿命储备的使用要求[12],考虑应力松弛效应的涡轮盘许用持久寿命最低值(-3σ)为1 118 h,满足400 h的使用持久寿命要求;而不考虑应力松弛效应的涡轮盘许用持久寿命最低值(-3σ)为272 h,不满足400 h的使用持久寿命要求。

图4 持久寿命的概率密度分布和累积概率分布(方法1)Fig.4 The probability density distribution and cumulative probability distribution of creep rupture life(Method 1)

表5列出了只考虑一种随机变量和同时考虑三种随机变量时,各随机变量对持久寿命分散性的影响。由表中可知,温度随机变量对持久寿命分散性的影响最大,转速随机变量、蠕变应变随机变量与持久寿命随机变量对持久寿命分散性的影响较小。因此,要准确预测涡轮盘的持久寿命,得到正确的温度场很关键。

图5 持久寿命的概率密度分布和累积概率分布(方法2)Fig.5 The probability density distribution and cumulative probability distribution of creep rupture life(Method 2)

表5 各随机变量对持久概率寿命的影响Table 5 The random variables impact on the creep rupture probability life

6 涡轮盘蠕变/疲劳寿命可靠性分析

6.1低周疲劳累积损伤的确定

由于FGH97材料是国内一种较新型的粉末冶金材料,目前还缺乏材料相应低周疲劳寿命曲线。根据文献[10]中提供的方法,用通用斜率法即式(12)进行低周疲劳寿命估算。

式中:Δεj表示第j个单元循环载荷下危险点的应变范围,σSR(t,T)表示相应于寿命期内最高温度和过渡状态总保持时间的持久强度极限,ψ(t,T)表示相应于寿命期内最高温度和过渡状态总保持时间的材料断面收缩率,E(T)表示盘计算点温度下材料的弹性模量,σm j表示对于j中循环的平均应力。

将上式确定的循环寿命取为中值,循环寿命的最低值(相当于-3σ)(Nfj)min由下式确定:

式中:K表示相应于一定置信度下的系数,S表示循环次数对数均方差,N¯表示对应于j循环的中值寿f j命循环次数。计算(Nfj)时,对应于置信度r=95%、存活率为99.87%(寿命分布-3σ)的寿命值,取K= 3。S一般由材料寿命试验结果统计值确定,缺乏试验数据时推荐S=0.20~0.25。

按上述所确定的Nf j值,根据线性累积损伤原理得到Df=nj/Nf j。

由于本文计算模型只针对涡轮盘的标准循环一种载荷状态,可看作等幅加载过程,所以在经历n(n= 1 500)周载荷循环后,低周疲劳累积损伤为n/Nf。

6.2低周疲劳损伤最危险点的确定

确定涡轮盘低周疲劳损伤最危险点时,施加的简化载荷谱如图6所示。图中,加载转速为100%设计转速,卸载转速为0,每个标准循环对应蠕变保载时间为400 h/1 500即16 min。涡轮盘加载温度场分布见图1,卸载温度场为均布25℃。由于应力松弛效应对涡轮盘各危险点低周疲劳损伤的影响不可忽略,而各危险点在很短的保载时间内蠕变应力基本稳定,所以根据稳定后的加卸载循环应力应变,计算得到涡轮盘5个危险点的低周疲劳损伤中值,如表6所示。由表中可知,危险点5的低周疲劳损伤最大,因此确定该点为低周疲劳损伤最危险点。

图6 简化的梯形载荷谱Fig.6 The simplified trapezoidal load spectrum

6.3蠕变/低周疲劳寿命可靠性计算

由表3与表6可知,喉道处危险点5是蠕变损伤与低周疲劳损伤最大点。因此,在进行蠕变/低周疲劳寿命可靠性计算时,将危险点5作为考核点。

5.3节计算结果表明,危险点5对应99.87%可靠度持久寿命tc99.87=1 677 h。根据美军标[12]规定,持久强度设计时以材料持久寿命的1.5倍进行,即要保证50%的持久寿命储备。因此,危险点5对应99.87%可靠度许用持久寿命[tc99.87]=tc99.87/1.5=1 118 h,保载400 h蠕变损伤Dc99.87=400/tc99.87=0.358。

由公式(13)可得99.87%可靠度低周疲劳寿命,当S取0.20时tf99.87=6 317周。根据美军标规定,低周疲劳设计时应按设计使用疲劳寿命的2倍进行,即要保证100%的低周疲劳寿命储备。因此,危险点5对应99.87%可靠度许用低周疲劳寿命[tf99.87]=tf99.87/2=3 159周,1 500周低周疲劳损伤Df99.87= 1 500/[tf99.87]=0.475。分别考虑持久寿命安全系数1.5和低周疲劳寿命安全系数2.0的400 h蠕变加1 500周低周疲劳总损伤Dto9t9a.l87=Dc99.87+Df99.87=0.833。考虑蠕变损伤的一次低周疲劳循环损伤当量De9q9v.87=Dto9t9a.l87/1500=5.552×10-4。危险点5对应99.87%可靠度蠕变/低周疲劳许用寿命为1/De9q9v.87=1 801周,满足持久寿命400 h加1 500周标准循环的使用寿命要求。

表6 各危险点低周疲劳损伤中值Table 6 The mean value of dangerous points LCF damage

7 结论

通过对FGH97高压涡轮盘进行持久寿命可靠性分析,得出高压涡轮盘在设计转速状态下持久寿命的最危险部位位于喉道处。考虑应力松弛效应的涡轮盘许用持久寿命最低值(-3σ),满足400 h的使用持久寿命要求;而不考虑应力松弛效应的涡轮盘许用持久寿命最低值(-3σ)为272 h,不满足400 h的使用持久寿命要求。应力松弛效应对该涡轮盘持久寿命的影响不可忽略。

由各随机变量对持久寿命分散性的影响分析得到,温度随机变量对持久寿命分散性的影响最大。要准确预测涡轮盘的持久寿命,获得正确的温度场及明确其寿命的分散性很关键。

通过对高压涡轮盘进行蠕变/低周疲劳寿命可靠性分析,得出此高压涡轮盘99.87%可靠度蠕变/低周疲劳寿命最危险点同样位于喉道处,其考虑寿命储备系数的99.87%可靠度蠕变/低周疲劳许用寿命为1 801周标准循环,满足400h持久寿命加1500周标准循环的使用寿命要求。

参考文献:

[1]Freudenthal A M.The safety of structures[J].Transaction of ASCE,1947,112:125—180.

[2] Cornell C A.Structural safety specifications based on second moment reliability analysis[C]//.IABSE Symposium. London,1969.

[3] Hasofer A M,Lind N C.Exact and invariant second moment code format[J].Journal of the Engineering Mechanics Division,ASCE,1974,100:111—121.

[4] Rackwitz R,Fiessler B,Neumann H.Quadratic limit states in structural reliability[J].Journal of the Engineering Mechanics Division,ASCE,1979,105(4):661—676.

[5]Feng Y S.The computation of failure probability for nonlinear safety margin equations[J].Reliability Engineering &System Safety,1990,27(3):323—331.

[6] Bucher C G,Bourgund U.A fast and efficient response surface approach for structural reliability problems[J].Structural Safety,1990,7:57—66.

[7] 周柏卓,丛佩红,王维岩,等.考虑蠕变和应力松弛的发动机高温构件寿命分析方法[J].航空动力学报,2003,18(3):378—382.

[8] 陆山,高鹏.考虑应力松弛的涡轮盘蠕变-疲劳寿命可靠性分析方法[J].推进技术,2009,30(3):352—354.

[9] 吾学辉,程礼,陶增元.基于模糊评判方法的涡轮叶片蠕变疲劳寿命预测[J].航空发动机,2004,30(3):22—25.

[10]吕文林,陈俊粤,田德义,等.航空涡喷、涡扇发动机结构设计准则(研究报告)第二册—轮盘[M].北京:中国航空工业总公司发动机系统工程局,1997.

[11]范婕.涡轮盘叶蠕变/疲劳寿命可靠性分析[D].西安:西北工业大学,2008.

[12]MIL-HDBK-1783B,Enginestructuralintegrityprogram(EnSIP)[S].

中图分类号:V232.3

文献标识码:A

文章编号:1672-2620(2015)03-0013-06

收稿日期:2014-11-20;修回日期:2015-05-28

作者简介:牟园伟(1984-),男,河北保定人,工程师,博士,主要从事航空发动机零构件强度、寿命及可靠性研究。

Reliability prediction on creep rupture and LCF life for a turbine disk

MU Yuan-wei1,LU Shan2

(1.AVIC Academy of Aeronautic Propulsion Technology,Beijing 101304,China;2.School of Power and Energy,Northwestern Polytechnical University,Xi’an 710072,China)

Abstract:To predict the creep rupture and LCF life reliability of a turbine disk,considering the scatter of turbine disk material parameters and load parameters,using the response surface fitting and Monte-Carlo simulation technology,a creep rupture reliability life analysis model was constructed.The creep rupture probabilistic life of a turbine disk working 400 h was calculated.The influence of stress relaxation on the creep rupture probabilistic life was also analyzed.Based on the evaluated creep rupture reliability life and Miner linear cumulative damage theory,the creep/LCF probabilistic life was finally assessed.It turned out that the turbine disk met the design requirements of creep rupture life 400 h,safety factor 1.5 and LCF life 1 500 cycles,safety factor 2.0.

Key words:aero-engine;turbine disk;reliability;creep accumulative damage;Monte-Carlo simulation;response surface method;stress relaxation