钣金件加工工艺分析

2015-08-04李小怀

李小怀

摘 要:钣金件具有品种多、光洁度高和外形复杂等特点,其加工工艺难度较大,在加工过程中常会因某些细节控制不当而对整个构件的加工质量造成影响,因此,要做好对加工细节的管理。分析了钣金件加工的特点,并对其加工工艺进行了研究。

关键词:钣金件;加工工艺;激光切割;细节控制

中图分类号:TG386 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.15.089

文章编号:2095-6835(2015)15-0089-02

加工钣金件,即采取冷加工方法对金属薄板进行处理,最终获取所需且厚度相同的零件,整个处理过程主要包括剪切、折弯、铆接、焊接和拼接成型等。加工时利用手工或模具冲压使薄板材料变形,达到设计的形状和尺寸,并通过进一步的焊接和机械加工形成复杂的零部件。整个加工过程的复杂性较大,加工时必须做好工艺中各个细节的控制,以确保工艺的规范性。

1 钣金件加工工艺

1.1 下料

在对钣金件进行加工时,下料设备有剪床、冲床、锯床和数控等,在选择上以满足实际需求、提高加工效率为根本要求。

1.1.1 剪床

通过剪床设备来实现对各简单料件的剪切处理,一般情况均利用模具落料成形完成准备加工,通常用于加工精度要求较小的无孔、无切角块料和条料的加工中,具有成本低的优点。

1.1.2 冲床

利用冲床采取一步或多步的处理方式,在板材上将零件展开后的平板件冲栽成各种形状的料件,具有加工效率高、成本低的优点。如果选择此种下料方式加工,需要提前制订相应的模具。

1.1.3 NC数控下料

根据零件展平图编写程序,并确保能被数控加工机床识别。加工处理时,可根据程序要求在平板上剪裁出相应形状的料件。

1.2 翻边

对料件进行翻边加工时,主要通过抽孔对比较小的基孔进行处理,形成较大的孔,最后进行攻丝处理,又可称为“抽孔”和“翻孔”处理,常用于比较薄的钣金件加工中。对于比较薄的钣金件,其孔周围正常的浅翻边加工不会对其厚度造成影响,且在30%~40%的变薄程度下,翻边处理后的高度可扩大40%~60%.

1.3 冲床

此环节利用专门的模具实现对料件的成形处理,将料件加工成要求的形状,对精度的要求比较高。实际加工程序为冲孔、落料、冲撕裂、抽孔和成形等,常用的加工模具有冲孔落料模、撕裂模和成型模等。在此环节中,必须做好对操作方向的控制。

1.4 压铆

压铆有压铆螺母、松不脱和螺钉等,利用液压压铆机或冲床进行加工处理,将其铆接到钣金件上,在加工时需要做好对加工方向的控制。

1.5 折弯

在此环节中,将平板料件折弯成3D零件,要利用专门的折床或折弯模具加工。实际加工中,应遵循“上一刀不会对下一刀造成干扰”的原则,严格按照加工规定顺序处理。常见的折床模具有直刀、弯刀,需结合实际情况选择。在对铝板进行折弯加工时会产生裂纹,可通过增加下模槽宽、上模折弯处内圆角的半径解决。此外,对于折弯和压铆加工而言,一般情况下先进行压铆加工,后进行折弯处理,但也存在部分料件在压铆加工后会产生干涉问题,可先折弯处理后进行压铆加工,或边折弯边压铆。

1.6 焊接

常见的有熔化焊、压力焊和钎焊等。其中,熔化焊有气体焊、氩弧焊和手工焊等;压力焊有对焊、点焊和撞焊等;钎焊主要为电铬焊。在选择焊接方式时,应从实际需求出发,考虑加工料件的材质,比如不锈钢与铝板的焊接主要选择氩弧焊的方式,铁板类则多选用二氧化碳气体保护焊的方式。

2 钣金件加工工艺要点分析

2.1 钣金展开

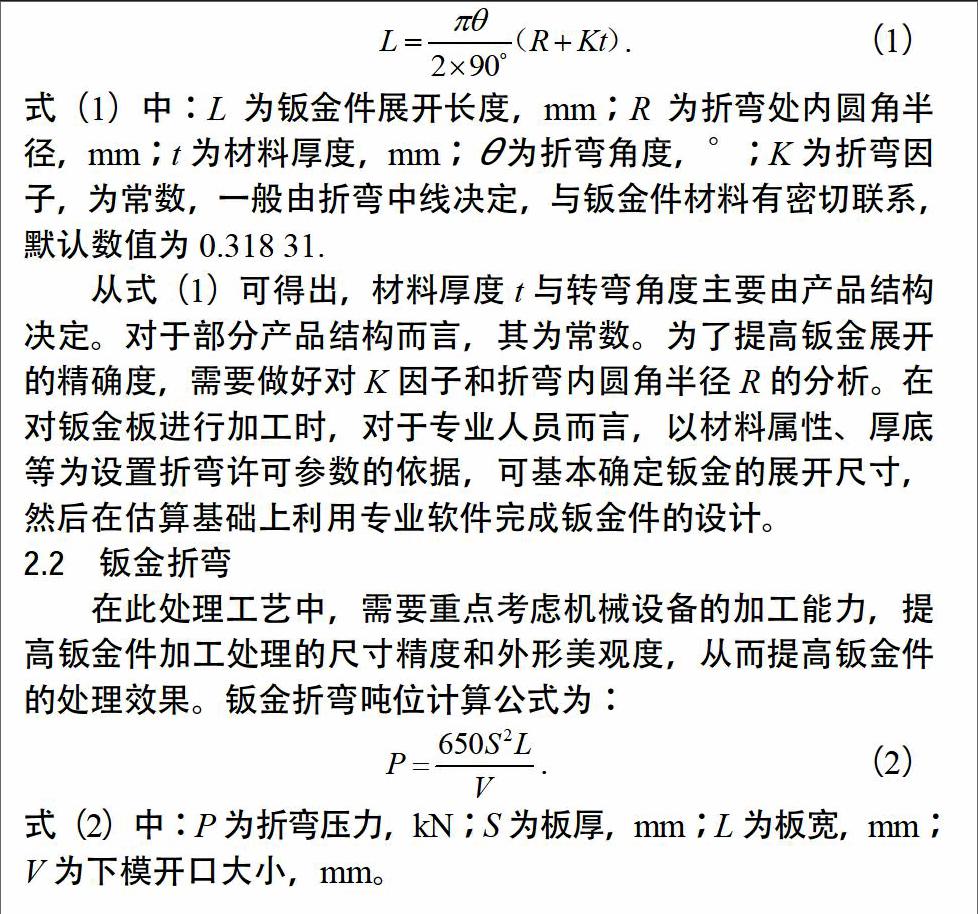

钣金展开是钣金件加工处理中最重要的环节,是保证钣金件设计加工准确性的前提。对于成形的钣金件,其精确的展开尺寸对加工工艺具有较大的推动作用,是提高生产效率、降低生产成本的关键。钣金件展开的长度即材料由平面折弯所需的长度,其计算公式为:

式(1)中:L为钣金件展开长度,mm;R为折弯处内圆角半径,mm;t为材料厚度,mm;θ为折弯角度,°;K为折弯因子,为常数,一般由折弯中线决定,与钣金件材料有密切联系,默认数值为0.318 31.

从式(1)可得出,材料厚度t与转弯角度主要由产品结构决定。对于部分产品结构而言,其为常数。为了提高钣金展开的精确度,需要做好对K因子和折弯内圆角半径R的分析。在对钣金板进行加工时,对于专业人员而言,以材料属性、厚底等为设置折弯许可参数的依据,可基本确定钣金的展开尺寸,然后在估算基础上利用专业软件完成钣金件的设计。

2.2 钣金折弯

在此处理工艺中,需要重点考虑机械设备的加工能力,提高钣金件加工处理的尺寸精度和外形美观度,从而提高钣金件的处理效果。钣金折弯吨位计算公式为:

式(2)中:P为折弯压力,kN;S为板厚,mm;L为板宽,mm;V为下模开口大小,mm。

从钣金件加工的实际情况看,比较常见的折弯工艺有自由折弯、压迫折弯和三点折弯。其中,在应用三点折弯工艺时,钣金件会与下模有3点接触,当钣金件受到上模压迫时,中间部分会与钣金件一起移动,同时,将钣金件所处的位置信息反馈给计算机,以确保折弯精度满足加工要求。在整个加工过程中,此环节的难度最大,且加工速度较慢。想要在保证加工质量的同时提高生产效率,就必须结合实际需求选择合适的折弯设备和折弯方式。

3 结束语

钣金件现已经被广泛应用于多个领域。在对其进行加工时,需要确定其加工工艺,并结合实际加工经验总结管理要点,采取合理的措施对整个加工过程进行优化,争取不断提高加工效果。

参考文献

[1]唐超.方管钣金加工工艺研究[D].北京:国防科学技术大学,2008.

[2]兰天亮.三维激光切割钣金件的夹具设计方法研究[D].重庆:重庆大学,2011.

〔编辑:张思楠〕