倒装芯片PBGA封装中芯片边缘裂纹的评定探讨

2015-07-04杨建生黄聚宏

杨建生,黄聚宏

(甘肃微电子工程研究院有限公司,甘肃 天水741000)

倒装芯片技术为小尺寸和高可靠性电子封装业的需求提供了有效的解决方案,然而,硅芯片和塑料基板之间大的热膨胀系数(CTE),以及芯片尺寸的增大,在倒装芯片组装中产生了芯片裂纹这一主要的失效模式。一种类型的芯片裂纹,是垂直方向的。垂直裂纹产生于芯片背部表面缺陷,因封装诱导的张应力而传播。垂直方向裂纹沿着垂直向下的路径下行,接着当到达芯片半底部的压应力区时,发生弯曲。通过建模工作和可靠性试验,调查研究垂直裂纹现象。

另一种常见的裂纹,为横向裂纹或边缘裂纹。横向裂纹是由于晶圆切片形成的芯片边缘缺陷,起源于芯片边缘并向内传播。减少背部缺陷,可减少垂直方向裂纹。本文主要是评定封装参数对芯片横向裂纹现象的影响,提供更好的理解。

1 问题与方法

典型的倒装芯片塑料球栅阵列封装如图1所示,该封装是由硅芯片和把边缘焊点以及聚合物下填充物加入到有机基板构成。当把该封装粘贴到印制电路板上时,由于增加了硬度,极大地降低了芯片弯曲状况。因此,芯片裂纹不再是板级测试状况的主要失效模式。本文中,仅仅探讨元件级可靠性。该封装经受的温度循环为-55 ℃~125 ℃,采用两种不同的方法,传统的应力分析和基于断裂力学的方法研究此封装。

1.1 传统应力分析

图1 FCPBGA 封装结构及焊缝角界定

在传统应力分析中,整个模型采用8 节点平面应变元,假定芯片边缘没有缺陷。由于对称性,仅研究封装的一半。评定不同的网格密度,传统分析的各项细节在本文中没有证明。仅对我们感兴趣的结果和结论,采用断裂力学分析进行比较。为了评定断裂风险,评定整个芯片的主应力最大值。在两个关键部位观察到高应力水平,即芯片背部中心位置和芯片边缘的下填充物角焊缝端,如图2所示。

图2 传统应力分析所示两个关键部位

由于弯曲和面内张力,在芯片背部中心发生的应力为张应力。此张应力,与背部缺陷结合,将产生垂直方向裂纹。在下填充物角焊缝端的应力,高度局限于应力集中。随着定位周围的初始缺陷的形成,此应力集中会引起横向裂纹的产生。

1.2 断裂力学法

断裂力学法要求已存在的缺陷,也就是说,由于减薄、蚀刻、处理和划片工艺,在芯片背部和芯片边缘存在很多裂纹,因此会发生此情况。

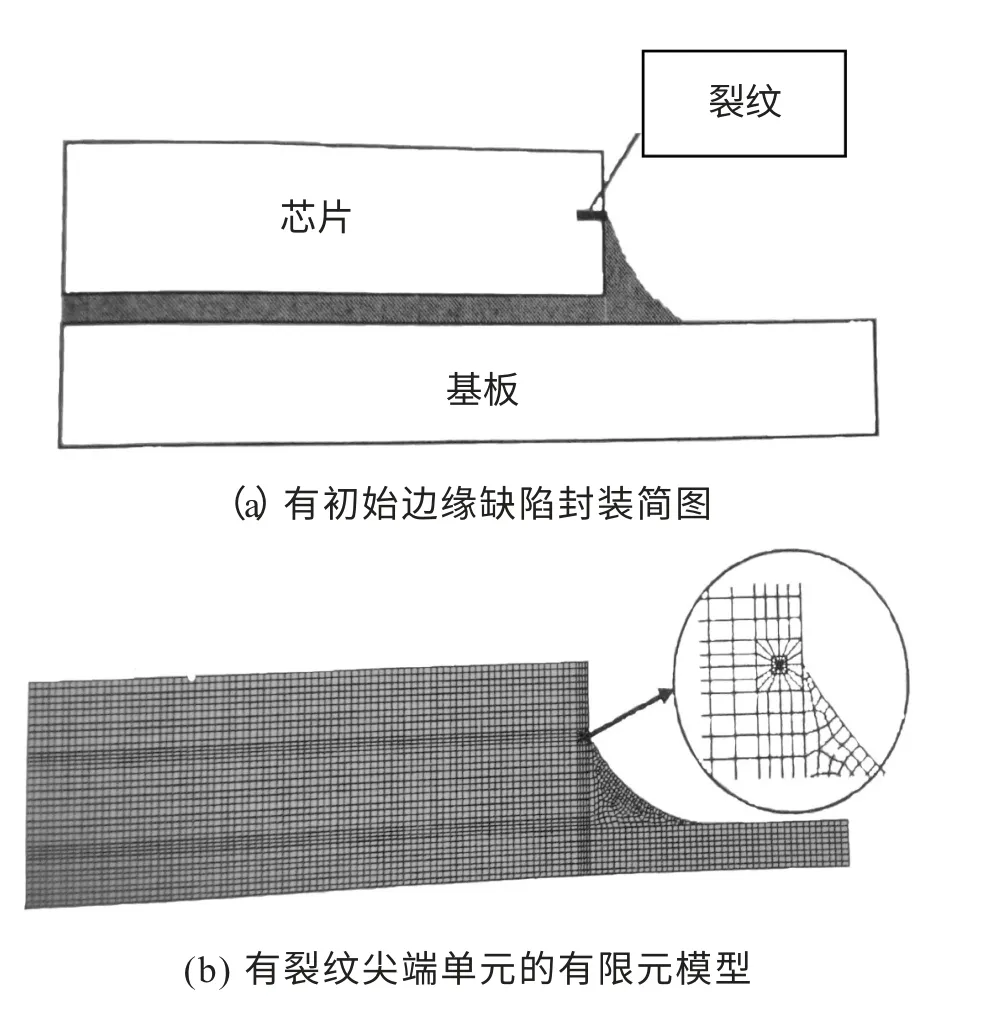

在平板中对半椭圆形的裂纹而言,可从分析解决方案求得应力强度因素:

式中:a 为裂纹深度,m 取决于沿着椭圆轴线裂纹深度与裂纹尺寸的比率。对通过相同工艺制造的晶圆片而言,裂纹尺寸和深度变化,伴随着正态分布状况。因此,m 可认为取决于平均裂纹深度与平均裂纹尺寸比率的一个常数。σt为垂直于裂纹的张应力,它等于薄膜应力σm与弯曲应力σb之和。如果该裂纹深度比不上芯片大小,等式(1)是有效的。在本文情况下,裂纹尺寸比芯片特征长度小1%。对脆弱的均匀材料诸如硅的断裂而言,可假定断裂路径是具有I 模式主要的裂纹尖端应力场。I 模式断裂的断裂标准为:

KIC=25.9 N/mm3/2为硅的断裂韧性。可实施基于断裂力学分析得到应力强度因数KI。如果KI超过临界值KIC,那么硅就会断裂。

另一断裂力学参数,应变能释放率G,可从独立于有限元网格密度的围到积分求得。当能量释放率G 达到临界值GC时,裂纹将传播,也就是说:

硅芯片将产生裂纹。

此临界能量释放率GC是一个材料常数,因此可仅仅从试验得出。模式I 的主要标准等同于能量释放率标准,在此状况下,应变能释放率G 与围道积分J 相同,沿着围绕裂纹尖端的等高线计算,围道积分J 确定为:

式中Γ 为围绕裂纹尖端的任何路径,W 为应变能,Ti为牵引向量,ui为位移向量,nx为Γ 上向外单位法向向量的x 分量。

1.3 选择边缘裂纹现象评定方法

传统应力分析不能考虑缺陷,如果能够从此分析计算出张应力σt,且临界张应力σc是已知的,那么不论如何可实施此分析,预测有初始缺陷的材料失效问题。尽管σt和σc得出于相同的裂纹尺寸,等式(2)和等式(3)断裂标准是等同的。求得σc的一种方法就是测量裂纹尺寸,接着利用等式(3)计算σc。然而,精确地测量和分类所有尺寸的芯片背部裂纹是困难的,对芯片边缘缺陷而言更甚。因此,用别的一些方法不得不找出临界应力。对垂直方向和横向的两种裂纹而言,实行传统应力分析而不是断裂力学分析。

对芯片垂直方向裂纹而言,主要原因是背部弯曲应力。此弯曲应力对网格密度不敏感,传统分析能提供精确的σt结果。为了找到等式(3)中临界应力σc,比找出裂纹尺寸更简单的方法,就是通过相同的工艺对制造的一批晶圆样本进行4 点弯曲测试。4 点弯曲装置,确保两个内部支持之间均匀的弯曲。σc为与失效状况负载相一致的张应力最大值,当工艺过程受到控制,且样本尺寸合理时,临界应力应遵循正态分布,可得到平均值。对已研究的封装而言,当评定芯片背部垂直方向裂纹现象时,传统应力分析的结果与基于断裂力学分析的状况等效。在制造好的芯片上通过相同工艺过程,实施4 点弯曲试验。在此情况下,基于横向应力分析,芯片背部弯曲应力仍远低于芯片断裂强度。

评定芯片边缘横向裂纹现象,需要考虑下填充物角焊缝尖端与芯片边缘相交位置的应力集中现象。角焊缝尖端张应力σt,采用细网格时,戏剧性地增长。由于异种材料强韧性自由边附近,局部弹性应力场的异常特性,不能把各种应力作为特征参数使用。有常规元的有限元分析,不能采集此异常特征,继续采用细网格。直接从材料特征获得σc的方法,解决背部裂纹现象,是不适用的。因为为了沿着垂直方向边缘模拟负载状况和初始缺陷,不得不设计试验装载实际的芯片边缘,同时装载过程须能够模拟下填充物角焊缝负载,这随温度而改变。因此,传统应力分析不适用于边缘裂纹现象评定,应采用基于断裂力学方法。

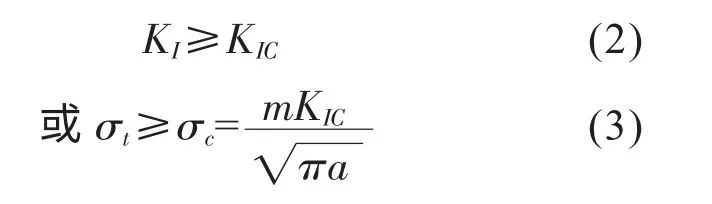

1.4 芯片边缘裂纹问题界定

在断裂力学分析中,采用基于标准芯片分离程序检查的典型缺陷尺寸。最坏状况情节,当角焊缝尖端与分离缺陷相一致时发生。假定边缘缺陷是位于芯片厚度一半处的横向裂纹,如图3(a)所示。

图3 具有初始边缘缺陷的封装

有薄基板封装的有限元模型,如图3(b)所示。采用四分点元来说明裂纹尖端应力突出。封装经受标准温度循环条件,认为下填充物为均质材料,也就是说,填充物的沉淀在研究中不考虑。对图2中所示的角焊缝高度,假定角焊缝尖端符合边缘缺陷。

2 结果与讨论

各种封装因素,可影响芯片边缘水平裂纹现象。评定这些因数的部分参数,确定其在芯片边缘裂纹现象中的作用。

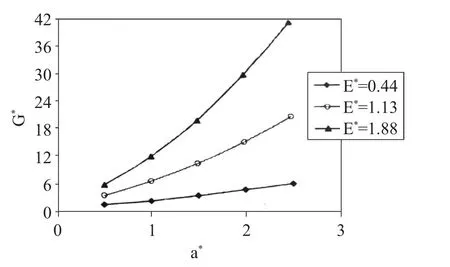

2.1 下填充物特性的影响

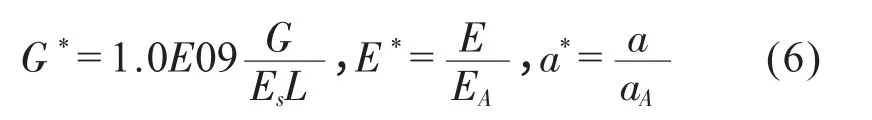

正确的下填充物选择能够打破倒装芯片封装,主要的下填充物特性、模数和CTE,用于评定下填充物的影响。在图3中策划的能量释放率,作为3 个不同下填充物模CTE 的函数。图4中研究的材料特性的范围,含盖倒装芯片应用中目前适合的所有下填充物材料。能量释放率,下填充物模数和CTE 无量纲形式如下所示:

其中:L 为芯片特征长度,Es为硅模数,EA和aA为典型下填充物A 的模数和CTE。研究的所有下填充物材料,具有高于封装经受温度循环范围的玻璃转化温度。可看出,能量释放率随着下填充物模数和CTE 增大而增大。当采用高模数下填充物材料时,水平裂纹始于芯片边缘裂纹。要么降低下填充物模数,要么降低CTE,将减轻在下填充物角焊缝尖端应力聚集,降低芯片边缘裂纹现象。

图4 下填充物特性对芯片边缘上裂纹的影响

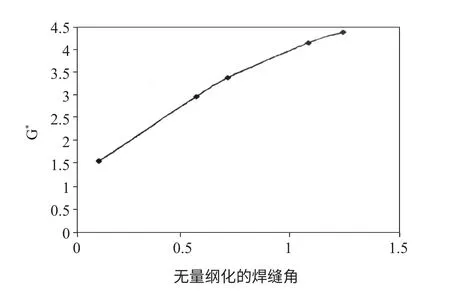

2.2 下填充物焊缝角的影响

由于下填充物,下填充物焊缝角是决定局部应力聚集的重要参数。焊缝角的确定如图1所示。依据下填充物材料的表面张力、黏度和化学过程,以及提供的下填充物的量,浸湿芯片边缘下填充物材料的焊缝角,因各种下填充物材料而显著不同。通过下填充物焊缝角的改变,来评定焊缝角对芯片边缘裂纹的影响。结果如图5所示,对下填充物A 而言,焊缝角是具有最普通焊缝角的无量纲化参数。焊缝角范围,包含最可能的下填充物焊缝角。当焊缝角减小时,能量释放率显著地减小。然而,在图5中对焊缝角的研究是假定的。实际上一旦选定一种下填充物材料,那么要改变其润湿角是困难的。对实际应用而言,焊缝角将应与相关材料特性一起研究。

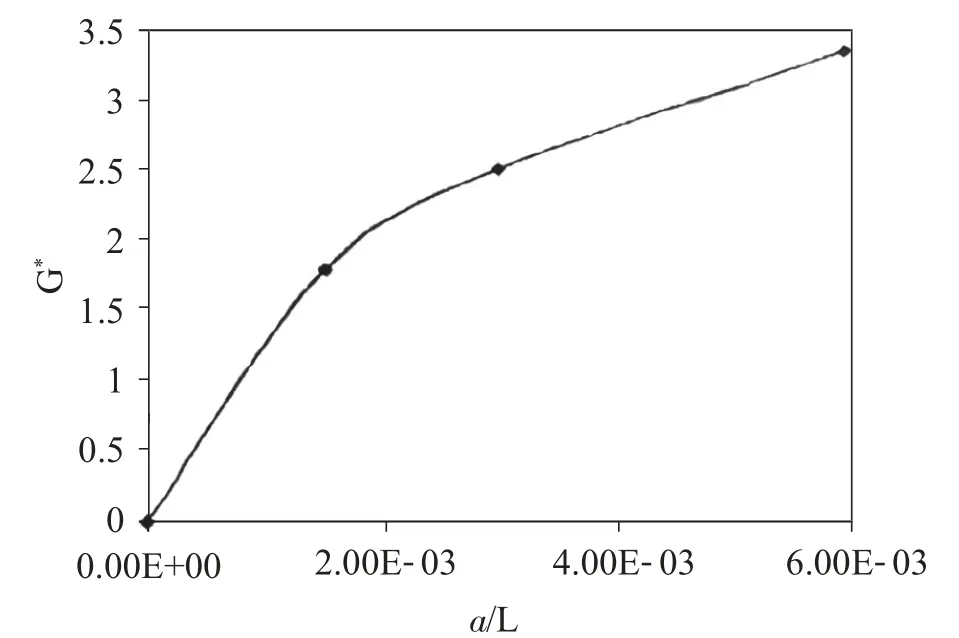

2.3 初始芯片边缘缺陷的影响

初始缺陷尺寸,高度依赖于所采用的芯片分离工艺过程,当初始芯片边缘缺陷尺寸增大时,能量释放率显著增大,如图6所示。采用无量纲因子a/L 表明初始裂纹长度与芯片特征长度L 的比率,这意味着对初始芯片边缘缺陷尺寸的控制,有助于降低芯片边缘裂纹现象。然而,一旦给定相同的初始裂纹尺寸,图3和图4示出了下填充物材料特性和几何结构,极大地影响能量释放率。因此,下填充物材料的最佳选择,对相当程度地提高初始缺陷的容差是可能的。

图5 下填充物焊缝角对芯片边缘裂纹的影响(E *=0.69,a*=0.87)

图6 初始裂纹长度对芯片边缘裂纹的影响(E *=0.69,a*=0.87)

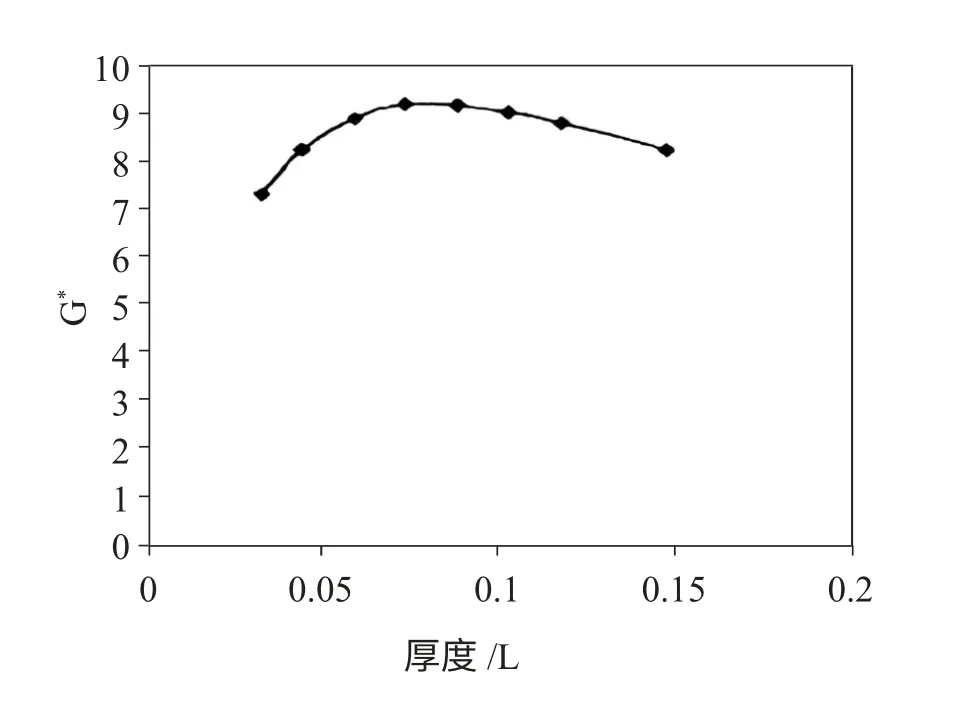

2.4 基板厚度的影响

基于以上参数研究,在角焊缝端应力聚集,对局部参数非常敏感,诸如下填充物材料特性、下填充物焊缝角和初始缺陷长度。然而,这些局部参数对芯片背部弯曲应力的影响,是完全可以忽略的。芯片背部弯曲应力主要是由整体弯曲决定的,诸如基板厚度的整体弯曲参数对芯片弯曲应力具有直接影响。在下填充物角焊缝尖端处,弄清整体因素是否将高度影响局部的应力场。如图7所示,能量释放率是无量纲化基板厚度的函数,L 是芯片的特征长度。

图7 基板厚度(tsub)对芯片边缘裂纹的影响

可看出增大的远场载荷中增加的封装弯曲结果,最后也增大了边缘裂纹现象的可能性。对薄基板而言,基板不够坚硬使芯片弯曲,而对厚基板而言,基板太坚硬,芯片不能弯曲。所以,通过选择合适的基板厚度,可降低芯片边缘裂纹现象。

2.5 芯片-下填充物剥离的影响

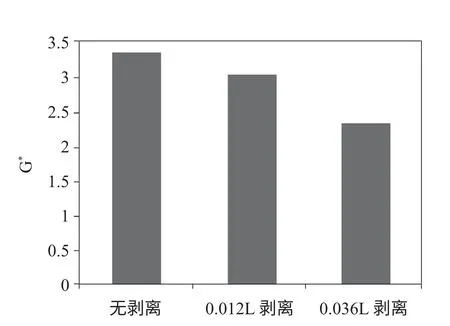

在失效封装中,存在很多种类的失效现象。例如,除了芯片裂纹现象之外,还有下填充物的剥离现象。为了评定不同失效模式的相互作用,研究了芯片-下填充物剥离对芯片边缘裂纹现象的影响。如图8所示,当在芯片和下填充物之间没有剥离现象时,无量纲化应变能释放率为3.3。当剥离深度为芯片特征长度的1.2%时,无量纲化应变能释放率下降到3.0。当剥离深度为芯片特征长度的3.6%时,无量纲化应变能释放率更进一步下降到2.3。对芯片和下填充物之间小的剥离而言,显著地下降30%。因此,芯片-下填充物剥离减轻了能量,降低了芯片边缘裂纹。这符合在可靠性试验中的观察,对与芯片有良好粘附性的下填充物材料而言,水平裂纹现象出现的可能性更高;然而,发现最小芯片边缘裂纹现象,是有大量芯片到下填充物剥离现象的封装。由于这将影响电性能,那么芯片到下填充物剥离现象本身也是一种失效,因此这不能被认为芯片边缘裂纹现象解决方案之一。

2.6 下填充物厚度的影响

图8 芯片- 下填充物剥离对芯片边缘裂纹的影响

当下填充物厚度改变时,如果保持下填充物焊缝角不变,在能量释放率方面的改变是可以忽略的。这表明,芯片边缘裂纹现象对下填充物焊缝角尖端局部参数非常敏感。

3 结 论

始于芯片边缘的芯片水平断裂,是部分倒装芯片PBGA 封装中主要的失效模式。通过大量的有限元分析,探讨芯片边缘裂纹现象并找出其解决方案,可采用传统的应力分析研究芯片背部垂直裂纹现象。然而,传统有限元不能捕捉下填充物焊缝角尖端处的应力突出现象,并且不能易于设计试验方法论来测定芯片边缘断裂的临界张应力。因此,不能采用传统的分析来研究芯片边缘裂纹现象。

采用断裂力学法,来评定各种封装参数对芯片边缘初始断裂的影响。对于芯片分离工艺过程,假定在芯片边缘,存在部分初始缺陷和裂纹,发现应变能释放率是芯片边缘裂纹现象的一种良好特征。与芯片背部裂纹现象不同,芯片边缘裂纹的主要参数与局部的影响有关。最重要的因素是下填充物材料特性,诸如模数、CTE 和润湿角。仔细选择基板厚度,也有助于降低芯片弯曲,也降低了芯片边缘裂纹现象。芯片和下填充物之间的剥离现象能减轻芯片边缘裂纹现象,但剥离现象对封装电性能有潜在危险,因此不能认为是补救。提高芯片划片工艺质量,控制初始缺陷尺寸,将肯定是有帮助的。最佳的下填充物选择,能够极大地增加缺陷尺寸的容差,避免采用昂贵的工艺过程和检查。

[1]T.Y.Wu,Y.Tsukada,and W.T.Chen.Materials and mechanics issues in flip-chip organic packaging[R].in Proc.46th Electron,Comp.Technol,Conf.,June 1996,pp.524-533.

[2]K.Hu,C.P.Yeh,B.Doot,A.F.Skipor,and K.W.Wyatt.Die cracking in flip chip on board assembly[R].in Proc,45thElectron.Comp.Technol.Conf.,Las Vegas,NV,May,pp.293-299.

[3]中国电子学会封装专业委员会,电子封装丛书编委会.微电子封装手册(第1 版)[M].北京:电子工业出版社,200.218-266.

[4]王先春,贾松良.集成电路封装试验手册[M].电子工业出版社,北京:1998.46-91.