基于价值流图的L公司生产装配流程优化研究

2015-05-30李小燕

李小燕

摘要:为解决L公司生产装配过程中在制品库存转换频繁、搬运距离长、设备利用率低和物流路径交叉等问题,研究使用价值流图方法对其进行优化。通过绘制L公司的价值流图,识别出造成资源浪费的转仓环节。为了压缩非增值时间,结合准时制生产物流的看板拉动模式,引入物流自动化管理,对L公司生产装配进行优化。研究表明:通过优化,在库时间缩短了91.89%,节约了近100万元转仓费用。

关键词:价值流图;准时制生产;看板管理

1.引言

L公司是一家电器生产企业,其产品由各个模组零部件,经过不同的生产车间老化、待检、转仓、加工组装完成。随着市场需求的持续增长,L公司生产线的订单逐渐增多,生产环节中产能不匹配、库存积压、信息滞缓等各种问题越来越严重,因此急需对其生产装配流程优化重组,引用准时制拉动式生产,降低库存,提高设备和工时利用率,实现高效生产。

准时制是一种能有效降低库存的生产管理方式,在必要的时刻,生产必要数量的必要零部件,运用拉动式物流控制方式,结合看板管理,最大限度降低库存成本,最终实现零库存或逼近零库存[1]。价值流图是帮助企业分析整个价值流的一个强有力的工具,通过绘制企业整个生产流程的现状图,找出其中浪费和非增值的环节,再进行全面的优化。其中的价值流是指将原材料转变为成品到交付到顾客手中的整个生产流程、并赋予它价值的全部活动[2]。本文运用准时制生产思想,借助价值流图工具对L公司生产装配流程进行系统化分析并提出改善方案,以实现降低库存成本、提高装配效率等目的。

2.L公司生产现状及主要问题

2.1L公司生产现状

L公司的生产装配流程主要经过SMT车间、PCBA车间、模组车间、老化车间、整机FA车间等五个车间。SMT车间与PCBA车间将加工后的电源板、机芯板等直接运往整机FA车间。同时,模组车间将模组半成品运往老化房进行老化,并将老化完后的模组半成品检验包装后放于待检仓等待转仓。其中,转仓位于L公司工厂以外。整机FA车间需要上线生产时再由转仓运往MS仓,供应给整机FA车间。其中模组车间将半成品运往整机FA车间时需要经过多个库存转换,造成库存成本居高不下,影响装配效率,故主要以这两个车间为研究对象进行优化改进。

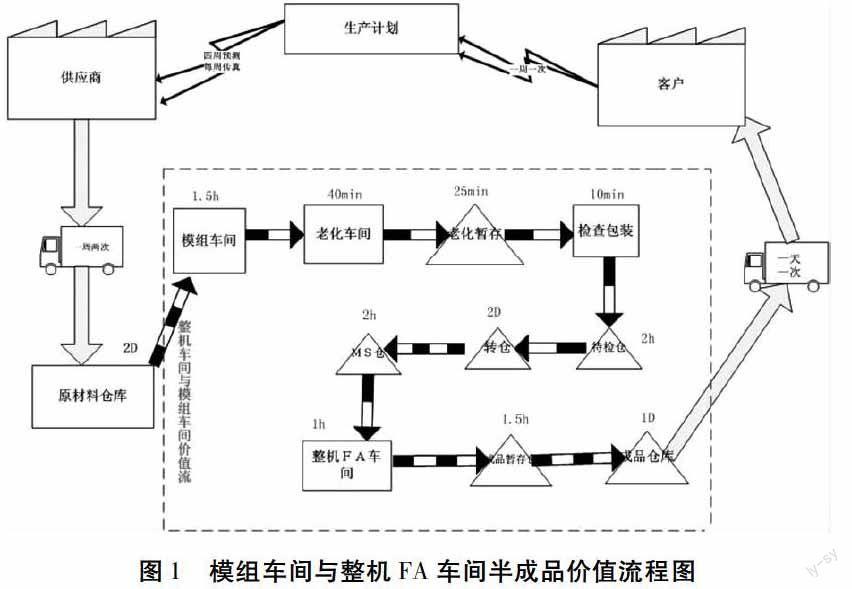

根据生产现场收集到的数据和信息,绘制出两个车间生产装配的价值流程图如图1所示。对价值图中的数据进行分析,计算出生产装配价值流的时间在满足整机FA车间产线正常生产的前提下,模组车间的半成品在库时间为3145分钟,合计2天4小时25分钟。其中转仓的在库时间为2880分钟,即两天。每年工厂需要支付近100万元的转仓费用,该环节属于不增值的部分。

2.2L公司生产装配流程的主要问题

2.2.1推动式生产方式不合理

L公司实行推动式生产方式,由计划调度部分别给模组车间和整机FA车间各制定一份生产计划表。模组车间按照模组生产计划表组织生产,生产结束后将实际完成情况汇报给计划调度部门。同时。模组车间将完成的模组半成品送往转仓,转仓再按整机FA车间的计划表给整机FA车间供应模组半成品。为了防止不确定因素的影响,保证整机FA车间生产,模组车间必须保有大量的库存,从而积压了大量的模组半成品,库存持有量高。

2.2.2车间之间产能不匹配

模组车间与整机FA车间的产能不匹配。时产较慢的模组车间根据模组生产计划表,需要比时产较快的整机FA车间提前两天进行生产。因此,模组车间需要存储大量的半成品库存来满足整机FA车间生产线的生产要求。

2.2.3信息共享程度低

有效的信息共享是十分重要的,它显著影响着企业各方面的绩效[8]。如果企业内外部的信息不畅、物流不及时,企业的经营目标也将无法得到。L公司车间之间的信息传达与交流,主要依靠计划表或人工对讲机进行。从而造成车间之间的信息滞后、不流畅,进而影响半成品的准确配送,运送的半成品过多或过少的情况时有发生。车间配送柔性差,半成品库存量难于控制,作业现场管理难度较大。

2.2.4暂存仓库小、运力不足导致转仓

由于工廠各个暂存仓库面积有限,不能满足高额的模组半成品库存需求,故采用转仓来储存模组半成品,以满足整机FA车间生产要求。其中整机FA车间每日需向通往空包材暂存区及检验包装区的两条通道各运送857-1000箱的空包材箱,进行逆向物流双向传输,并且均由人工手动叉车搬运完成。整机FA车间运送空包材箱到模组车间的两条通道各自物流运输能力8435-9842台/天,能满足模组车间运送模组半成品至转仓、转仓运送模组半成品至整机FA车间的物流运输能力。

为了消除转仓环节,实现生产车间直接对接,需要对模组车间与整机FA车间之间物流的运输能力进行分析。在继续使用人工手动叉车搬运的情况下,模组车间与整机FA车间两条通道,一条用于运送模组车间到整机FA车间的模组半成品,另一条用于运送整机FA车间到模组车间的空包材箱。其各自的物流运输能力8435-9842台/天均小于模组车间日产物流运输能力10000-12000台/天,同时也小于整机FA车间日产物流运输能力12000-14000台/天。即消除转仓后,用人工手动叉车搬运,不能满足模组车间与整机FA车间之间物流运输能力的要求。

3.基于价值流程图的生产装配流程优化设计

根据文献中运用的准时制精益物流等企业管理方法,本文采取以下方法来消除价值流中的不增值环节,具体改善方法如下:

(1)实行拉动式生产方式控制车间生产。生产计划部制定一份整机FA车间的生产计划表,模组车间按照整机FA车间的生产计划表安排生产,不经过转仓直接在MS仓暂存,供应整机FA车间,降低库存成本。

(2)调整车间进行时产互配。降低整机FA车间的生产节拍,与生产节拍较慢的模组车间相互匹配,实现生产线体相互对接,从而减少模组车间的高额库存。

(3)运用看板理论,进行目视化管理。将模组配送进度看板分成快、正常、慢三部分,看板中挂满卡片是快的部分,表示模组车间供应不上整机FA车间所需的模组半成品,整机FA车间的生产速度较快;慢的部分代表整机FA车间不需要模组半成品,MS仓有一定库存,模组车间生产速度较快;正常的部分表示两边车间速度刚好匹配。通过看板,加强了车间之间的信息共享,提高车间配送效率和生产柔性,便于现场作业人员的目视化管理。

(4)引入AGV自动牵引小车,提高车间运输能力以消除不增值浪费的转仓环节,减少库存转换,实现整机FA车间与模组车间直接对接。

4.生产优化效果评估

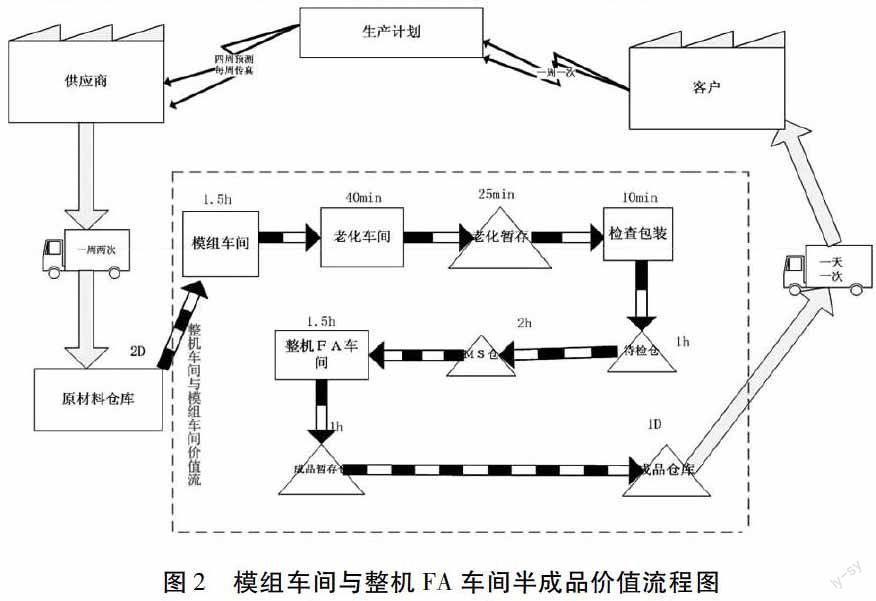

经过对模组车间与整机FA车间生产装配流程的优化,绘制出模组车到整机FA车间半成品现状价值流程图如图2所示。模组车间的半成品从模组车间到整机FA车间上线时间为255分钟,合计4小时15分钟,比优化前缩短了在库时间2890分钟,即缩短了2天10分钟;在库时间缩短了91.89%,节约了转仓费用近100万元。

5.结论

以L公司生产装配流程为研究对象,运用价值流图方法发现其中不合理的转仓环节。引入准时制中拉动式的生产方式,同时结合物流自动化管理对生产车间进行优化和改善,在库存成本、装配效率上有了明显的效果。作为案例研究,本文可為制造企业优化生产装配流程提供以下几点借鉴:

(1)引用价值流对生产车间装配流程进行优化设计,消除非增值环节,降低生产成本。

(2)运用准时制拉动式生产方式,降低半成品库存,减少生产准备时间,提高劳动生产率。

(3)运用看板理论,加强车间信息共享及作业现场人员目视化管理,提高装配效率和生产车间柔性。

(4)应用自动牵引小车,提高物流设备利用率,优化小车运行路线,避免物流路径交叉浪费,提高生产配送效率。(作者单位:广东工业大学管理学院)

基金项目:国家自然科学基金项目(71301030);教育部人文社会科学基金项目(11YJCZH094);广东省大学生创新创业训练计划项目(201511845039)

参考文献:

[1]赵启兰.企业物流管理[J].北京,机械工业出版社,2011(2):104-144.

[2]丁俊,郑永前,张明.价值流程图在离心压缩机制造中的应用[J].精密制造与自动化,2012(1):41-45.

[3]廖诺,邓微,周维浪等.信息共享对企业绩效间接影响机制研究—以供应链协同为中介变量[J].广东工业大学学报,2014,31(4):31-35.