3500 T大直径管棒材液压矫直机研制

2015-05-11赵立慧

赵立慧

(太原重工股份有限公司技术中心,太原 030024)

3500 T大直径管棒材液压矫直机研制

赵立慧

(太原重工股份有限公司技术中心,太原 030024)

液压矫直机及其矫直工艺很大程度上决定着产成品的质量、成材率与附加值,而三点反弯式压力矫直法是最早采用的反向压弯矫直工艺。3500 T大直径管棒材立式液压矫直机,采用压机固定的精密型半自动化技术方案,通过基于刚度指标的整体式机架、高/微速精确定位的纵向移动平台、人性化的电液联动控制等系统设计,很好的解决了工件顶升、旋转翻料、扶持降落、纵向定位移动、定量化压力矫直等工艺难题,对大弯曲度变形(包括鹅头弯)的大直径厚壁无缝管等取得了良好的矫直效果。

液压矫直机;U型支座;翻钢机构;扶料装置

近年来,随着国内石油化工、海洋工程、核电、重型机械、军工、建筑等领域的高速发展,带动了钢铁行业管棒材消费量的不断增长;其中,作为经济性断面钢材,钢管在冶金行业中占据着不可替代的位置,我国早已成为全世界无缝钢管生产大国,产量连续十几年位居世界第一[1-2]。

由于大型金属管棒材在前期成型阶段(加热、轧制、锻造、挤压、冷拔、穿孔、焊接等)与冷却、运输、存储及各种加工工序中,不可避免地会承受外力作用(碰撞、摩擦、重力等)、温度变化、内力消长等,从而使其内部产生残余应力,造成不同程度的弯曲或扭曲变形,严重影响产成品质量和精度。因此,对于大直径特种金属管棒材(≥Φ406/280 mm),尤其是高精度无缝钢管的生产过程而言,除了冶炼轧制等环节之外,精整加工中的矫直工艺是非常重要且关键的一道工序,而特种金属管棒材矫直设备及其工艺很大程度上决定着产成品的质量、成材率与附加值。

1 管棒材矫直原理及其设备

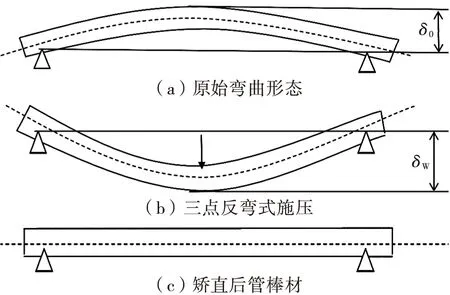

矫直通常是指为了获得平直的成品条材使其纵向纤维(截面)、或横向纤维(截面)由曲变直所采取的工艺过程[3-4],属于金属塑性加工中的一道重要后续工序。矫直与弯曲是变形机理相同但载荷作用方向相反的两种形变过程,而三点反弯式压力矫直原理符合“矫枉必须过正”的基本规律,如图1所示。

图1 三点反弯式压力矫直原理Fig.1 The straightening mechanism of three-point anti-bending

由于条材种类及弯曲形态不同,矫直工艺及其设备也不尽相同。管棒材同属于圆材断面,多属于一、二维弯曲变形,其矫直机理大体相似,工程上常采用简单反弯矫直工艺或旋转反弯矫直工艺进行矫直。实践证明,压力矫直法[5-6]是合理简便的反弯矫直工艺,可依据管棒材不同的原始弯曲状态施以反向弯曲,从而达到矫直目的,但应注意控制厚壁管材(径厚比≥20)的压弯量,不宜矫直薄壁管;另外,通过对管棒材多部位、多方向的反复压弯,可实现二维弯曲矫直;该矫直工艺可操作性及适应性强,对大直径管棒材也不增加矫直设备的技术难度,但反复压弯的修正工序使得矫直效率相对降低。

压力矫直机是反复弯曲矫直工艺的重要设备,按原理可分为机动压力矫直机、液/气动压力矫直机,还有立式和卧式之分,而液压矫直机又从普通型发展到精密型、程控型等。精密型液压矫直机具有矫直力大,压下量和支点位置便于调节,配备手动-半自动组合式检测系统,中间过程不卸活不重卡,效率和质量均相应提高,投资小,性价比高等特点;尤其适用于批量型大直径管棒材、表面不规则的长轴类锻件的矫直工艺。

2 管棒材液压矫直机构造与工作原理

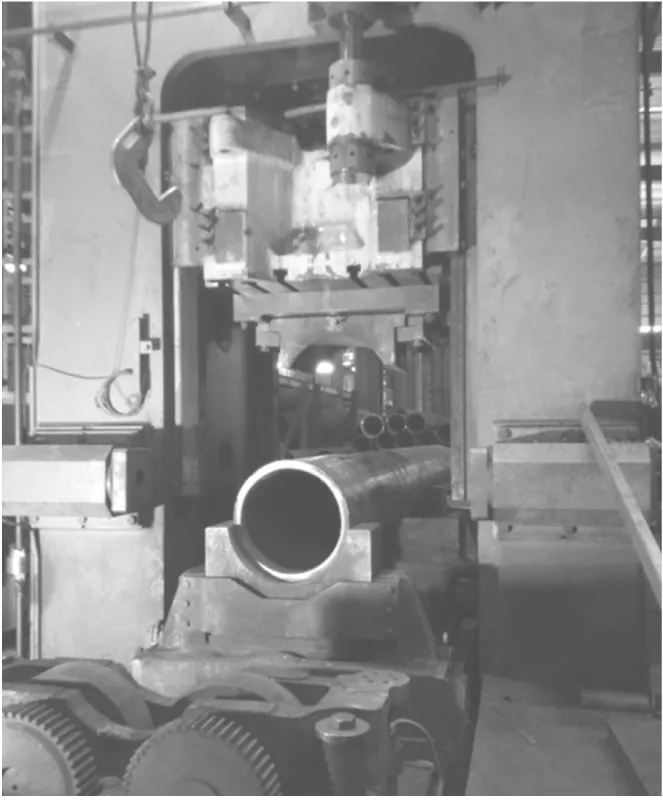

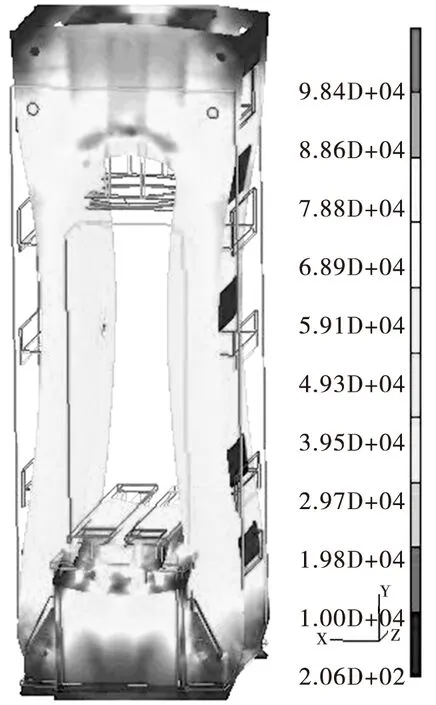

为满足市场产品与用户需求,太原重工股份有限公司技术中心开发研制了3500 T大直径管棒材液压立式矫直机组,如图2所示,用于矫直空心/实心圆形零件。矫直范围为:厚壁无缝钢管(壁厚30~150 mm),外径φ406~φ1 200 mm,长度5~9 m;实心拔伸杆(棒类),直径φ280~φ800 mm,长度8~9 m;工件:最大重量30t。矫直机为离线布置,采用压机固定、工作台纵向移动的结构型式。

图2 3500 T管棒材液压立式矫直机Fig.2 3500 t vertical hydraulic straightener

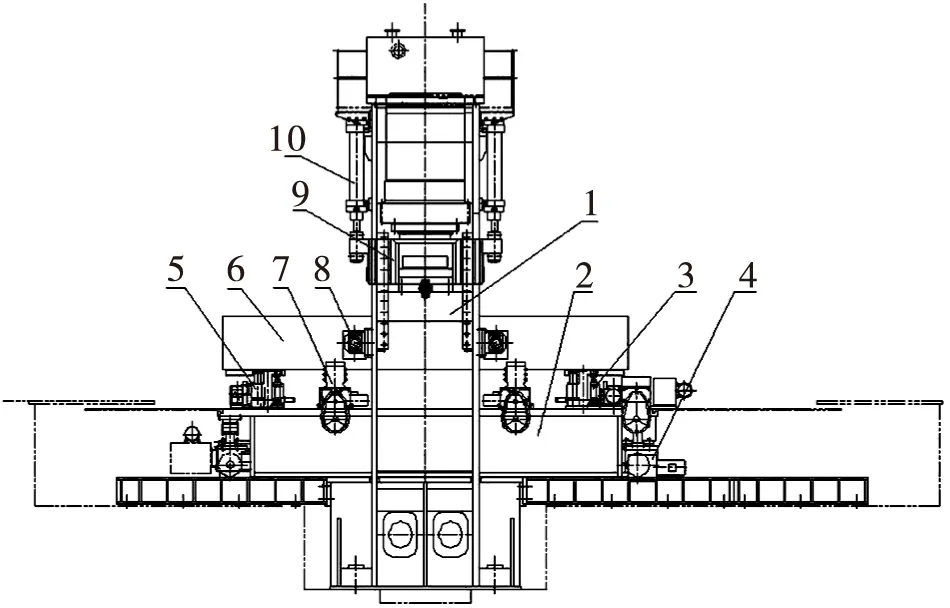

矫直机组由机架、活动梁与上压头、纵向移动工作台、U形支座、翻钢机构等组成,其构造如图3所示。纵向移动工作台2(1700×10750)是矫直机主要的承载平台,其上布置有U型支座、翻钢机构等,并通过三合一纵向行走机构4(移动速度220 mm/s,微速1~15 mm/s)实现接/送料任务和矫直位置调整;工作台采用上下凹-凸嵌入式的箱形结构,其外侧四角布置有四套行走车轮组,内侧四角分别设置四组工作台顶升缸;液压油进入顶升缸使工作台上半部分向上移动,使其与机架1之间形成间隙以利于平台整体纵向移动;上压头加压进行矫直工作时,工作台上半部分应向下移动回落至机架底座上以共同承受矫直压力。

沿工作台纵向上表面布置有齿轮-齿条传动的两套可移动式U型支座7(纵向移动速度100 mm/s),工作时可移动对称布置于活动梁与上压头9两侧,并与其共同组成矫直机的三点反弯式结构;依据被矫管棒件的弯曲形态、几何尺寸、弯矩梯度、最大矫直力等参数,调整两U型支座相对位置以形成适当的支点距离;呈上凸状的弯曲型管棒材支撑于两U型座之上,通过矫直机上压头施加适当的矫直力与压弯量,从而使其产生适当的塑性变形以完成矫直工艺。工作中两U型座之间的最大距离一般不宜超出机架下底座部分的宽度尺寸,以改善工作台的受力状况,从而简化其构造并大大减轻自重。

1.机架,2.纵向移动工作台,3.右回转升降装置,4.纵向行走机构,5.左回转升降装置,6.工件,7.U形支座,8.扶料装置,9.活动梁与上压头,10.主工作缸

翻钢机构由左/右回转升降装置5、3组成并分别布置于两U型支座外侧,前者固定于工作台上,后者由电机减速器驱动齿轮-齿条传动沿工作台纵向调整移动(移动速度100 mm/s);通过柱塞式升降缸可实现工件6顶升以脱离U形支座,由电机减速器驱动呈V型布置的一对回转支承轮使工件转动,以便于调整工件的弯曲形态并通过检测最终确定矫直位置。另外,为了避免由工件不规则变形所引起的重心失稳倒伏现象,设置扶料装置8以利于固定工件,并在其下落过程中起扶持作用[7]。

3 主机关键技术

3.1 基于刚度指标的整体式机架

矫直机机架是整机的主要承载构件,其刚度直接关系着矫直工艺设定参数的有效性。从理论分析角度,在机架外形尺寸、材料性能与重量、成本等基本条件相同的前提下,整体式机架与预应力结构机架两者的刚度相同[8],预应力结构并不能提高其刚度[9],而整体式机架在构造设计、制造、成本、安装等方面更为有利。因此,在各方面综合条件许可的情况下,应优先采用整体式机架。

主机本体采用整体式箱型钢结构焊接机架1,Q345材料,并进行焊接应力消除处理,具有结构紧凑尺寸小、加工量少自重轻、制造成本低等特点;活动梁与上压头9安装于机架中间,通过主工作缸10提供移动行程与矫直力。最大矫直力Fmax由被矫工件的尺寸、材料等参数按下式计算[4]:

(1)

式中:Mt—工件的弹性极限弯矩,Mt=Ztσt;

Zt—工件的弹性断面模数;

σt—工件的屈服强度;

L—两支座间距,即矫直支点距离;

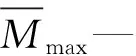

按最大矫直力初步确定机架结构及尺寸,并进行基于整体刚度指标的机架设计;采用I-DEAS软件,对机架刚度按接触算法进行有限元分析,如图4所示。

计算结果显示:机架底座部分最大位移为0.27mm/m(绝对位移仅为+0.15~-0.93mm);主工作油缸10法兰处最大位移为0.20mm/m,机架侧面最大计算应力为984MPa.通过有效控制机架变形,可使其具有较高的整体结构刚性、抗疲劳强度、承载能力和安全可靠性,从而保证主机的矫直精度。

图4 机架有限元分析Fig.4 Finite element analysis of frame

3.2 纵向移动平台的行走机构

纵向移动平台的行走机构由“三合一”减速器成组式驱动系统、运行支承装置、安全装置等部分组成。车轮直径540 mm,采用1/2主动轮-对边布置的分别驱动形式,轨距×轴距为1040×10040,轨道端头设置行程限位安全保护装置;采用编码器位置检测装置以实现移动工作台、U型支座、左右回转升降装置等相互间位置控制;采用变频调速方案满足启动力矩大、满负荷平稳启动、高低速兼备、微速运动精确定位等技术要求,具有驱动方案先进、结构紧凑、布置与安装方便、自重轻等特点。

行走机构总阻力包括摩擦阻力、坡度阻力、惯性阻力等,可按下式计算[10]:

Pr=PG[(ωβ+α)g+a]

(2)

式中:Pr—行走机构总阻力,N;

PG—包括工件与运动台的总质量,kg;

ω—摩擦阻力系数ω=0.010;

β—附加阻力系数(两侧长导轨)β=3.2;

α—按平台水平度计算的载荷系数;

a—行走机构启动加速度,m2/s;

g—重力加速度g=9.8 m2/s;

电动机满载运行功率按下式计算:

(3)

式中:PJC—按机构负载持续率JC值确定的电动机额定功率,kW;

Kd—功率增大系数Kd=1.1;

v—机构运行速度,m/s;

n—驱动电机个数;

η—机构传动总效率η=0.85~0.95;

电动机功率初选后还应进行发热校验、过载校验和启动能力校验,运行系统还应通过打滑验算。

3.3 人性化的电液联动控制系统

液压系统包括主液压系统(工作油缸加压/回程),翻钢机构工件升降与纵向移动工作台升降等辅助液压系统。

油泵直接传动的主液压系统由定量泵(两台)、变量泵、控制泵、控制阀组(泵头阀块和主阀块)等组成,通过插装阀集成控制回路、压力传感器、比例压力阀等实现系统压力远程无级可调(数控、数显),从而保证主液压系统快速平稳、安全可靠的工作。为油泵供油的主油箱设有空气滤清器、电加热器、液位控制继电器、电接点温度计等,以执行油温、油位的自动连锁控制。设置有自成体系的冷却过滤系统以保证油的清洁度和油温正常。

辅助液压装置由泵、控制阀组、油箱等部分组成,通过系统中的压力传感器,以实现各机构动作数控化;阀组集成块上设有测压点,便于故障判断和维修。在各运动机构极限行程位置处(如翻钢机构上极限、纵向移动工作台开出极限与上极限等)设置压机动作连锁保护。

自动化电液联动控制系统采用可编程控制器PLC与PROFIBUS现场总线技术(1主站与2从站),交互式人机界面可实时显示液压系统工作状态(压力、液位、油温、电磁阀开闭等参数)、主机及工作机构状态(位置、速度、载荷等参数)及其连锁保护状态等;操作员通过操纵台可方便的进行主机工作压力、压下量、各机构工作位置、工作速度等工艺参数的设定,并实现主机、各工作机构的联动控制。人性化的电液联动控制系统大大提高了工作效率(操作由5人减少为3人),且工作速度快、矫直质量稳定,深得用户满意和好评。

4 结 论

3500T大直径管棒材立式液压矫直机,通过采用技术适度先进、成本低精度高的精密型半自动化方案,很好的解决了三点反弯式压力矫直中工件顶升、旋转翻料、扶持降落、纵向定位移动、矫直力与压下量可控可调、手动-半自动组合式检测等工艺难点,实现了操纵台各机构联动操作,对大弯曲度变形(包括鹅头弯)的大直径厚壁无缝管、实心拔伸杆类圆形零件取得了良好的矫直效果,填补了国内大压力大直径液压矫直机的空白,是高精度与低成本、高效益与先进性综合平衡的一次有益探索,为国内大型压力矫直机的开发研制积累经验。

[1] 殷国茂.我国钢管工业的现状和今后发展的思考[J].北京:钢管,2011,40(1):1-7.

[2] 李晓红.国内大直径无缝钢管生产发展的装备选择[J].北京:钢管,2006,35(6):4-11.

[3] 崔甫.矫直原理与矫直机械[M].北京:机械工业出版社,2005.

[4] 崔甫.矫直理论与参数计算[M].北京:机械工业出版社,1992.

[5] 俞新陆.液压机的设计与应用[M].北京:机械工业出版社,2006.

[6] 俞新陆,杨津光.液压机的结构与控制[M].北京:机械工业出版社,1989.

[7] 赵立慧,石如磐,崔景海,等.立式液压矫直机.中国.10165379[P].2010-02-24

[8] 杨固川.整机机架与预应力机架分析研究[J].冶金设备,2013,4(2):33-34.

[9] 马立东,王勤,王飞.钢管矫直机机架受力特性及初始预应力研究[J].西安:重型机械,2015(1):32-36.

[10] 文豪,秦义校,钱勇.起重机械[M].北京:机械工业出版社,2013.

Research and Development on 3500 t Vertical Hydraulic Straightener With Large Diameter

ZHAO Li-hui

(Technology Center,Taiyuan Heavy Industry Co.,Ltd,Taiyuan 030024,China)

Hydraulic Straightener and straightening technology depend a great extent on the quality,rate and added-value of finished material,three-point anti-bending is the earliest method of gag press straightening technology.The object of 3500 t vertical hydraulic straightener is to strengthen rods and bars with large diameter,the technical solution of fixed press uses semi automation with precision type,the adopted technical scheme includes integral body frame based on stiffness,high/micro speed longitudinal shift platform with precise positioning,and humanized electro-hydraulic actuating controller,etc.This scheme could solve the problem of workpiece jacking,rotary tipping,clamp-on lowering,longitudinal positing and quantitative gag straightening,so straightening effect has been obtained.

hydraulic straightener,U-type support,turning steel mechanism,clamping mechanism

2015-09-24

山西省科技创新项目(2013101012);山西省自然科学基金资助项目(2011011026-11)

赵立慧(1963-),女,高级工程师,主要研究方向为锻压设备设计。

1673-2057(2015)06-0451-05

TG375.43

A

10.3969/j.issn.1673-2057.2015.06.008