基于LC3000滚齿机的双头蜗轮滚齿误差分析与控制

2015-04-27罗忠良卢万强向前波

罗忠良,卢万强,向前波

(1.四川工程职业技术学院,四川德阳618000; 2.四川省装备制造业产业集群技术创新中心,四川德阳618000; 3.中国第二重型机械集团公司,四川德阳618000)

蜗杆传动是现代机械工业中一种不可替代的传动机构。其优点是把减速、分度表现得简单而准确,而且具有传动平稳、振动、冲击和噪声较小以及传动比大、装置结构紧凑等特点而被广泛应用于传递空间交错的两轴之间的运动和转矩。在大型的轧机立辊主传动和轧机辅助设备及化工设备等的传动装置中,圆弧面圆柱蜗杆传动尤为普遍。

蜗杆传动离不开蜗轮,蜗轮的加工主要是利用蜗轮滚刀在滚齿机上对蜗轮作径向切削或切向切削完成蜗轮齿廓的加工,蜗轮的精度在很大程度上取决于蜗轮滚刀和切削方式。事实上由于刀具的制造误差、机床传动误差以及加工方式的差异,切出的齿形不可能与蜗杆齿形精确啮合,严重影响传动效率和寿命。而加工双头蜗轮时,这种误差值又大大提高。

针对在LC3000 滚齿机上滚切双头蜗轮的齿形误差控制较难,从滚刀设计、机床操作和滚切方式等方面进行分析,提出解决方案,实现了双头蜗轮在LC3000 滚齿机上的高效、稳定加工。

1 圆弧面圆柱蜗杆副的形成机制分析

圆弧面圆柱蜗杆传动的承载能力大,齿面间摩擦小,传动效率高,加工制造工艺好,精度高,得到更广泛的应用。圆弧面圆柱蜗杆特征是用圆环面刀具(砂轮、车刀) 形成的蜗杆螺旋齿面齿廓和法向都呈凹形,蜗轮齿面呈凸形。最早是由西德·尼曼教授在20 世纪30年代提出来的,故通常叫做“尼曼蜗杆”,又可分为圆环面包络圆柱蜗杆传动和轴向圆柱蜗杆传动两种类形。圆环面包络圆柱蜗杆根据蜗杆轴线与砂轮轴线的轴交角不同又分两种形式。

蜗杆轴线与砂轮轴线的轴交角等于蜗杆分度圆柱导程角,该二轴线的公垂线通过蜗杆齿槽的某一位置。砂轮与蜗杆齿面的瞬时接触线是一条固定的空间曲线,蜗杆齿面因而是由圆环面砂轮包络形成的,称为ZC1 蜗杆传动,如图1 (a) 所示。

蜗杆轴线与砂轮轴线的轴交角为某一角度,该二轴线的公垂线通过砂轮齿廓曲率中心。砂轮与蜗杆的瞬时接触线是一条与砂轮的轴向齿廓互相重合的固定的平面曲线,称为ZC2 蜗杆传动,如图1 (b) 所示。

图1 蜗杆副形成机制

2 滚刀参数及滚齿误差分析

滚刀的切齿过程实际相当于圆弧齿蜗杆与蜗轮的啮合过程。滚刀的参数实际上是基本蜗杆参数的再现,即理论上滚刀具有与蜗杆完全相同的齿形和安装位置,滚刀的大部分参数直接采用蜗杆参数。但滚刀作为一种刀具,又有别于蜗杆。为了满足工艺性和切削加工的要求,部分参数不会直接采用蜗杆参数,如滚刀外径da0、齿形圆弧半径ρ0、全齿高h0等,但也要受蜗杆参数的限制。

(1) 滚刀外径da0、齿形圆弧半径ρ0、全齿高h0的取值

滚刀外径da0。滚刀外径受制于蜗杆外径,考虑到蜗杆蜗轮啮合时,要留有顶隙,一般加上2 倍的0.2m,即为蜗杆外径da+2 ×0.2m。

齿形圆弧半径ρ0。齿形圆弧半径根据蜗杆的圆弧半径ρ 确定,但是考虑到蜗杆、蜗轮啮合时,能在齿的中间位置啮合,齿顶、齿根部倒油涵,便于润滑油进入润滑齿面。所以滚刀的齿形圆弧半径ρ0比蜗杆的圆弧半径ρ 小,一般为0.95ρ。

全齿高h0。全齿高必须不小于蜗杆全齿高加顶隙,还要考虑滚切时,滚刀根部不要刮擦蜗轮喉径外圆。即: h0≥蜗杆全齿高h+2 ×0.2m。

(2) 刀齿磨光部分长度的限制

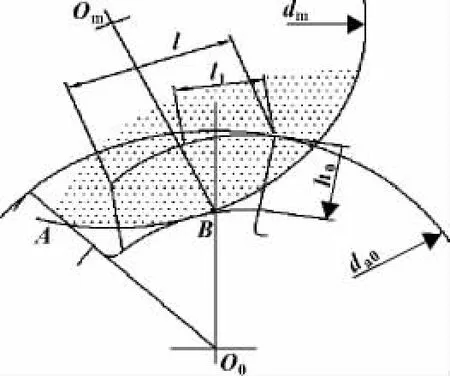

图2 铲磨齿形示意图

为了保证滚刀有足够的重磨层厚度,必须使刀齿磨光部分长度l1不小于齿长l 的1/2 ~2/3。当用砂轮铲磨齿形时,为使砂轮在铲磨前一排刀齿时不致碰伤次一排刀齿,砂轮外圆在与点A接触之前就应退出。由图2 可以看出,刀齿磨光部分的长度l1和铲磨砂轮直径dm越大,则碰伤次一刀齿的危险性将越大。

由此可见,砂轮的直径会受到制约,而ZC1 型尼曼蜗杆特征是用圆环面砂轮包络形成的,为了兼顾二者,砂轮的齿形圆弧半径ρ0采用小砂轮逐段修成,这样每个齿的砂轮的一致性就不能保证。同时由于砂轮直径小、磨损快,铲磨时,需要不断修复,所以就加剧了每个刀齿的左右齿面、相邻刀齿、每排刀齿的齿形的一致性及相邻切削刃的螺旋线误差。

蜗轮滚刀工作时不能沿蜗轮轴向走刀,而仅能沿切齿中心距方向走刀(径向走刀) ,或沿滚刀轴线走刀(切向走刀) 。而尼曼蜗轮滚刀,特别是大模数,由于制造及滚切时,考虑切向行程,所以均不设计成切向走刀,而是只径向走刀。采用径向走刀加工蜗轮时,滚刀每转一周,蜗轮转过的齿数应等于滚刀的头数。与此同时,滚刀沿蜗轮做径向走刀运动而逐渐切入齿深,当达到规定的中心距后,继续运转,直至完全包络切出蜗轮的齿形。

当蜗轮齿数不能被蜗杆头数整除时,蜗轮滚刀的制造误差能够通过包络滚切而逐渐消除掉。而当蜗杆头数和蜗轮齿数有公因数,即蜗轮齿数能被蜗杆头数整除,蜗轮滚刀的制造误差,就不能被消除掉,随着滚切的深入,制造误差还会被放大。

3 双头蜗轮的滚刀切齿误差控制实践

3.1 双头蜗轮零件描述

图3 双头蜗轮零件

某热连轧机设计制造的压下减速器,其中的蜗杆传动副,模数m =27,蜗杆头数Z1=2,蜗轮齿数Z2=40,升角γ =12°58'4″,蜗杆为双头,蜗轮齿数能被蜗杆头数整除。蜗杆分度圆直径为φ234.5 mm,外径为φ283.1 mm。蜗轮喉径为φ1 154.1 mm,分度圆直径为φ1 080 mm,根径为φ1 046.1 mm。如图3 所示。

3.2 双头蜗轮滚刀分析

根据前面所述: 滚刀外径da0=蜗杆外径da+2 ×0.2m=283.1 +2 ×0.2 ×27 =293.9 mm。滚刀长度L包括切削刃长度和轴台长度。在滚齿过程中,在啮合线上形成齿,见图4。

图4 滚齿啮合示意图

轮廓形成的区域是由蜗轮喉径即蜗轮齿顶圆啮合线的交叉和一根直线连接齿顶半径过渡点到滚刀基本轮廓所在的齿面(齿顶高) 决定的。啮合线末端之间较大的间距,或者滚刀齿顶位置或齿根位置的中间较大的间距被称为确定长度。最终可以得到滚刀长度确定为L=420 mm,其中两端轴台长度分别为7 mm,见图5。

图5 滚刀

图5 是用高速钢制成的整体式滚刀,滚刀的前刃面是直纹螺旋面,其母线通过滚刀轴线并与之垂直;切削刃口是基本蜗杆的螺旋面与前刃面的交线,实质上是侧铲面与滚刀前刃面的交线,是一条空间曲线。而刃口齿形的检测,主要是通过光学投影或样板来检验。由于滚刀太大,国内还没有这么大的检测设备,所以还是用样板来检验。样板是一个平面体,齿形也是一条平面曲线,而不是空间曲线,所以检测也带有误差,再加上铲磨侧刃面时,砂轮的重复修整误差通过样板的检测手段是克服不了的,所以滚刀齿形误差是不可避免的。

由于以上原因,在实际加工中产生了滚切出的蜗轮相邻两齿一大一小,且很有规律。其中一件相邻两齿相差0.24 mm。通过重新铲磨,提高刀具制造精度,将齿厚偏差、分头误差、三齿距累计误差等重要检测项目公差都尽量缩小,控制在最小范围内,结果蜗轮相邻两齿仍然相差0.18 mm。这样的蜗轮与蜗杆啮合时,齿相对肥的与蜗杆先啮合,齿相对瘦的与蜗杆啮合不上,由于是有规律的一个齿肥、一个齿瘦,则蜗轮与蜗轮只有一个头在啮合,另一个头没有啮合上,只有当肥的齿磨损了,另一个头的蜗轮、蜗杆齿才啮合上。这样蜗杆副传动是非常不好的,对使用寿命也有很大影响。

3.3 双头蜗轮滚切方案和误差控制

加工蜗轮的设备是从德国进口的数控滚齿设备:利勃海尔生产的LC3000 型数控滚齿机,机床的工作台采用无间隙的预加载双蜗轮-蜗杆驱动,轴向和径向为静压轴承和导轨,自动补偿工件重力。线性轴用光栅尺,旋转轴用圆光栅,均为闭环控制。所以机床的分度非常准确,工作台间隙也非常小。

方案一: 考虑窜刀,将滚刀窜一个齿,使把蜗轮牙齿加工瘦的刀齿窜一个牙,加工蜗轮肥的牙齿。但是滚刀旋转,工作台旋转,是联动的,滚刀窜一个齿,工作台也转一个齿,所以这个方案不可行。

方案二: 考虑将工作台转一个齿,即要求实现工作台自由分度功能。机床操作系统采用的是西门子840D 系统,齿轮、蜗轮等加工都有软件程序支持,其中蜗轮加工的附加程序中,可以采用圆柱形滚刀的径向法,滚刀沿蜗轮做径向走刀运动而逐渐切入齿深,当达到规定的中心距后,继续运转,直至完全包络切出蜗轮的齿形。

而在滚切齿轮和用片铣刀铣齿时,由于有径向走刀,还有轴向走刀,编制程序时,就要考虑有时轴向走刀完成后又要重新对刀,或窜刀后又重新回到固定齿的位置,所以要求工作台C 轴有一个与滚刀架A轴能脱开、单独分度的功能,反映在滚齿程序中,有一条位置相关性C 轴- 度,能输入需要转动工作台角度值。在工作台转动时,滚刀不跟着切向移动。设想将滚切蜗轮及参数输入滚切齿轮程序中,把滚蜗轮当成滚齿轮。

调出滚刀滚切齿轮程序,输入: 程序类型: 标准加工程序; 加工类型: 滚切; 加工进程: 顺切; 齿向: 圆柱形; 工件齿数: 40; 螺旋角: 12°58'04″; 法向模数: 27;法向啮合角: 24°;顶圆直径:1153.83;齿宽: 200; 位置相关性C 轴- 度: 9°(蜗轮齿数40,360/40 =9,即工作台转9°,蜗轮转一个齿) ; 切入方式: 径向; 切入开始时的径向进给: 1 mm/r; 切入结束时的径向进给: 1 mm/r; 切入时的切削速度: 15 mm/min; 第一次切削的轴向进给: 0.01 mm/r; 第一次切削时的切削速度: 15 m/min。

需要注意的是这种方案的轴向进给参数应该是0,因为滚切蜗轮与滚切齿轮有一最大区别在于切蜗轮只有径向进给,不能有轴向进给,但机床不认,只能尽量轮入较小的数值,如0.01 mm/r,从而减小切向进给到位时,轴向进给对齿形造成的影响。这样的参数输入后,由于是光栅分度,工作台准确地转动9°,蜗轮成功转过一个齿,刀具没有动,修正大小牙就可以。但是由于必须输入轴向进给参数,刀具切向到位后,有轴向走刀,对齿形始终有影响。所以这种方案可行,但不是最佳方案。

方案三: 利用机床的手持操作单元和半自动刀具定心装置实现工作台和滚刀架的单独控制,再利用NC 程序实现联动。具体做法是: 先在加工蜗轮的主程序中,记录下已加工蜗轮进刀深度,即刀具进深的X 轴坐标值; 再利用过程显示键将手动模式的窗口调出,从自动模式转换到手动/调整模式,这时自动循环中断,全部运动停止; 接着按电子齿轮箱断开键,工件轴和刀具轴的联动控制断开; 此时可以用手持操作单元实现工作台的单独旋转,连续按动手轮上的步进键,直到窗口显示C 轴(工作台) 的参考值R 从0变为9 时,即表示C 轴已转过9°; 再将电子齿轮箱键闭合,从手动/调整模式转换到自动模式; 这时工件已转过一个齿,回到滚切蜗轮的加工模式联接下,滚刀沿蜗轮做径向走刀运动而逐渐切入齿深,当窗口上X 轴的坐标值与工作台C 轴转动前记录下的X 轴坐标值相同时,停止进刀; 重复上述操作,直到加工完成。经测量齿厚,相邻两齿齿厚相差只有0.02 mm,与对应的蜗杆装配后,经过短时间跑合后,啮合良好,而且使用寿命有所延长。

4 结束语

(1) 将该方法用在蜗轮滚切加工中,合格率很高,且啮合良好,噪声小,运行稳定;

(2) 该方法操作调整方便,滚切效率高,而且可以快速实现其他多头蜗轮的加工调整;

(3) 该方法滚切的蜗轮型面质量好,使用寿命较长。

[1]闻邦椿.机械设计手册[M].北京:机械工业出版社,2010.

[2]齿轮制造手册编辑委员会.齿轮制造手册[M].北京:机械工业出版社,1997.

[3]孙文浩.手动调整加工多头蜗轮的简便方法[J].山东大学学报:工学版,1985(3) :92-99.

[4]重庆机床厂工艺科.多头蜗轮加工经验[J].机械制造,1966(3) :27-28.