重型载货汽车齿轮深层渗碳处理的工艺控制

2015-04-23金林奎邓永玖赵建国王春亮

■ 金林奎,邓永玖,赵建国,王春亮

重型载货汽车后桥主从动弧齿锥齿轮对热处理内在质量,以及外形尺寸精度要求越来越高。特别是齿轮外表面的平面度和接触区,要求从动齿平面度变形不大于0.05mm,主从动齿接触区位移不超过2.00mm。

我公司长期以生产中型汽车驱动轴行星半轴齿轮为主,同时也生产小模数轻型汽车弧齿锥齿轮,其渗层深度较浅。重型载货汽车弧齿锥齿轮的深渗层产品,相对于轻型汽车齿轮来说生产量要少一些。要实行产品更新换代,使重型载货汽车弧齿锥齿轮成为公司的主导产品,对于热处理生产加工工艺,必须能够满足重型载货汽车齿轮的内在质量和外形尺寸精度要求。

1. 工艺概述

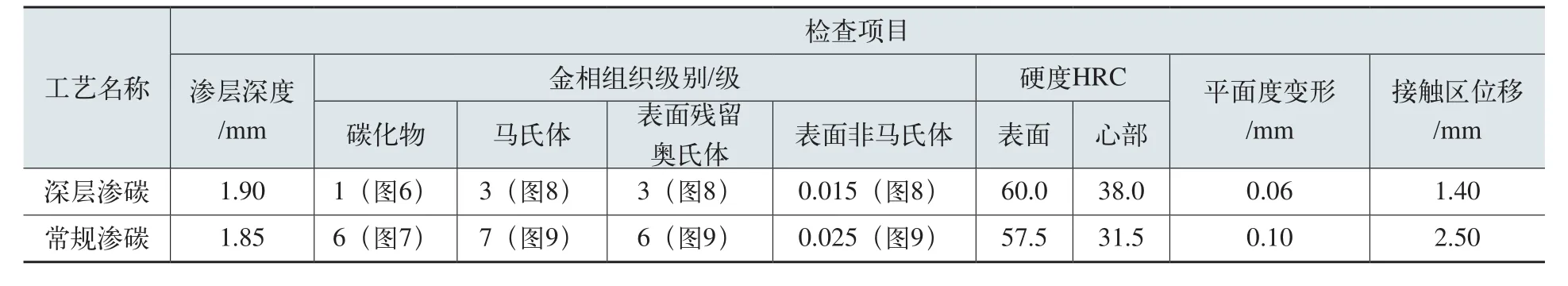

(1)重型载货汽车用弧齿锥齿轮轮齿表面渗碳周期长,热处理质量要求较为严格。因此,必须严格按照国家标准QC/T262—1999要求检测。检测项目包括有效硬化层深度,齿角碳化物级别,节圆及齿根处次表层的马氏体和残留奥氏体级别,齿廓外缘表层非马氏体层深度,以及表面、心部硬度测量(见表1)。

(2)深层渗碳的齿轮产品,热处理渗碳淬回火的设备,采用第一汽车制造厂生产的双排渗碳处理连续炉生产线进行加工。双排炉的热处理加工工序,共有脱脂、透烧、高温均热、渗碳、扩散、低温均热、淬火、清洗、回火等9道,每道工序的料盘都有各自不同的数量,整个生产线共使用52个料盘(见表2),以保证热处理产品表面渗碳处理的质量要求。

2. 工艺分析

(1)要想增加齿轮的有效硬化层深度,在提高渗碳加热温度的前提下,可以加快渗碳介质的分解,加大碳原子在奥氏体中的溶解度,提高碳原子扩散的速度,快速增加渗层深度。但高温渗碳对深层渗碳处理不宜采用,因为齿轮工件长时间滞留在高温区,使组织晶粒急剧长大,严重降低齿轮产品的强度和韧性。同时粗大的组织带来淬火变形量加大,而且淬火的组织应力使工件开裂倾向增大。同时渗碳处理的加热温度越高,将会显著缩短加热元件的使用寿命,综合经济效益很不理想。经过分析论证,将渗碳处理的高温区(高温均热、强渗、扩散)温度,控制在880~900℃较为合适。

表1 重型载重汽车用弧齿锥齿轮检测项目

表2 渗碳处理连续炉生产线加工工序

(2)脱脂温度的确定,残留在工件表面的油脂类污垢,一般在500℃左右基本能够清除干净。脱脂过程还有一个防氧化的作用,脱脂过程实际上也是一个预氧化的过程,该温度范围内,齿轮工件表面形成薄层的Fe3O4钝化膜,能够显著降低齿轮产品高温氧化脱碳的倾向,减少轮齿表面的非马氏体组织的形成。

(3)透烧过程是为下道工序的高温均热做准备,从脱脂温度直接升温到较高的渗碳温度,工件的内外温差较大,形成较大的热应力,因此变形和开裂倾向较大。经过多次试验,将透烧温度调整到800℃时,可以降低加热过程中的热应力,既减小工件轮齿的变形,又能为高温均热做好充分准备。

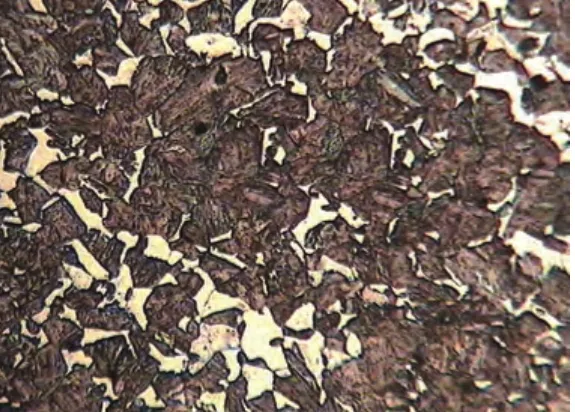

图1 低温淬火心部组织(400×)

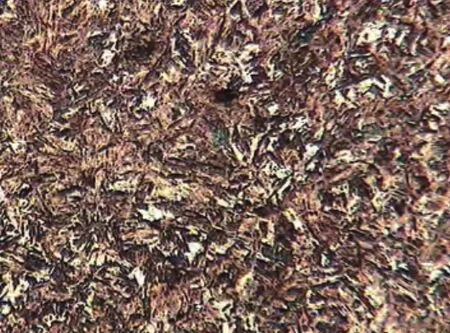

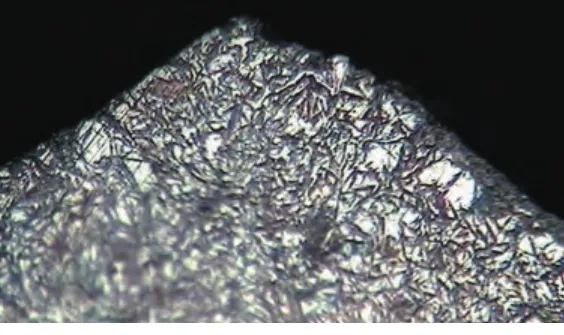

(4)渗碳后淬火温度的高低,直接影响到材料的组织和硬度性能。过低的淬火温度会出现大量铁素体,轮齿心部硬度不能满足图样要求(见图1)。要使组织转变完全,心部硬度提高,就要提高淬火温度。但提高淬火温度,又会带来淬火组织应力的增大,这就要求淬火温度不能太高,在冷却过程中尽量减少组织应力,使变形和开裂倾向降到最低。将淬火温度定在810℃,淬火油温度保持在60℃左右,既保证了工件轮齿部位的淬透性,又降低了淬火组织应力,减小了工件变形量和开裂的倾向(见图2)。

(5)我们使用双排炉连续渗碳淬回火生产线,工件表面渗层的控制,取决于炉内推杆送料的周期,碳势扩散的温度以及渗碳剂的流量。这些参数对整个热处理渗碳过程都起到重要的作用。双排连续渗碳生产线,每个程序动作完成至少需要18min,只要零件推杆送料的周期不少于20min就可以控制。对于重型载货汽车深层渗碳的齿轮,推杆送料周期大于20min。实际周期确定的时间,根据确保齿轮工件表面的渗层而定。渗碳加热温度及渗碳剂消耗量一定时,渗碳扩散时间的长短,会影响渗层的深度以及渗入碳原子的浓度,从而影响轮齿表面有效硬化层的梯度(见图3、图4)。

(6)渗碳剂的选择及碳势的控制,在双排连续炉渗碳时,我们选用丙酮(CH3COCH3)做渗碳剂,甲醇(CH3OH)做稀释剂。因为丙酮的碳当量高,活性能力强,裂解后产气量大,炉内的碳势相对较高,而且在热处理过程中不容易形成积炭,化学成分比较稳定,夹杂物含量少,从而保证了热处理渗碳过程的稳定性。所谓碳势,就是指一定温度下,炉内气氛与工件之间碳原子交换,达到平衡时工件表面附近的相对含碳量。当炉内气氛的碳势高于工件表层碳含量,就发生渗碳反应。通过向炉内加入丙酮及甲醇进行渗碳,丙酮汽化裂解后形成渗碳气氛。以调整丙酮流量来控制碳势,同时设定合理的碳势控制参数,采用碳控仪对炉内各区碳势值进行自动监视、测量和调整。

(7)选用淬火冷却介质时,应尽量考虑在高温区冷却速度大,而在低温区冷却速度小。为了尽量减少以热应力为主引起的变形,在保证工件达到表面硬度和心部硬度的前提下,应尽量采用在高温区冷却能力低,而在低温区有较高冷却速度的淬火冷却介质。为了使淬火后每个轮齿部位尽可能均匀冷却,淬火油应有较好的流动性。选择热油能够增大淬火冷却介质的流动性,又能缩小与工件的温差。因此热油淬火加空冷的分级淬火处理,更有利于减少齿轮工件的变形量。

图2 正常淬火心部组织(400×)

图3 有效硬化层曲线平缓 图4 有效硬化层曲线较陡

(8)重型载货汽车齿轮的全部渗碳热处理过程,分为:中温透烧区、高温均热区、强碳区、扩散区、低温均热区、预冷淬火区。每个区域的碳势控制不佳时,都会影响渗碳速度,使轮齿表面发生贫碳。另外,轮齿表面碳浓度过高,易形成网状碳化物以及粗大针状马氏体等缺陷组织,增加材料组织的脆性,同时对有效硬化层梯度产生影响。

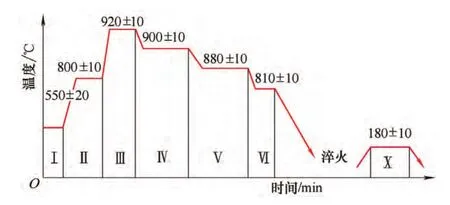

3. 工艺确定

为保证重型载货汽车齿轮深层渗碳热处理产品的质量和尺寸精度,对双排炉渗碳工艺多次调整。在结合金相组织检验、性能试验分析的基础上,确定深渗层渗碳热处理最佳工艺(见图5、表3)。该深渗层渗碳工艺与常规渗碳工艺比较见表4)。

图5 深渗层渗碳工艺曲线

图6 齿角部位金相组织(400×)

图7 齿角部位金相组织(400×)

图8 节圆部位金相组织(400×)

图9 节圆部位金相组织(400×)

表3 深渗层渗碳工艺各工序参数

表4 深层渗碳工艺与常规渗碳工艺对比