帘线钢生产过程中钛含量的影响因素及控制

2015-02-21雷家柳薛正良

雷家柳,薛正良

(武汉科技大学钢铁冶金及资源利用教育部重点实验室,湖北武汉 430081)

轮胎作为汽车重要组成部件,其良好的性能对汽车安全性、舒适性等极其重要[1],而帘线钢正是汽车子午线轮胎最为理想的骨架材料.随着碳质量分数升高和强度级别的提高,不变形钛夹杂对帘线钢盘条在拉拔过程中性能的影响更加显著[2-3].氧化物夹杂成分和形态控制技术的发展,成功解决了帘线钢生产过程中大颗粒不变形氧化物夹杂的析出问题,而帘线钢钢液凝固过程中析出的钛夹杂(TiN,Ti(CxN1-x)),尽管其尺寸远比氧化物夹杂小,但因其硬度高,对材料加工性能的危害也远比氧化物夹杂大[4].对超高强度级别的过共析帘线钢82A或92A,钢液在凝固过程中析出的钛夹杂尺寸比亚共析钢中的更大[5].随着帘线钢碳质量分数增加,析出的钛夹杂(Ti(CxN1-x))中TiC 的摩尔比x增加[6],钛夹杂的硬度也更大[7].而研究帘线钢生产过程中铁水和钢液中的Ti质量分数变化规律,对控制最终钢液Ti质量分数及帘线钢中钛夹杂的析出[8]具有重要意义.

本研究拟以热力学理论为基础,结合现场实际生产数据,就帘线钢生产过程包括高炉、转炉、精炼工序中钛质量分数的影响因素,进行分析并提出控制措施,以指导实际生产.

1 铁水中的[Ti]-[Si]平衡

钢液中Ti的源头主要来自铁水中的Ti.因此,降低铁水Ti质量分数对最终控制钢水Ti质量分数具有重要作用.在高炉下部高温区,炉料带入高炉的SiO2和TiO2进入熔渣后被还原进入铁水中.该过程中所发生的化学反应可以综合表述为

在炉缸内铁水中的碳达到饱和,此时C活度a[C]=1,假设炉缸内上述反应达到平衡.由反应式(1)和式(2)可以得到反应达到平衡时,炉渣中SiO2与TiO2的活度比为

式(3)中a[Si]和a[Ti]为铁水中 Si和 Ti的活度值,1 873℃时其活度系数fSi和fTi可由铁水成分和各元素的相互作用系数求得[9]:

冶炼帘线钢用铁水平均成分:w([C])=4.300 0%,w([Si])=0.350 0%,w([Mn])=0.200 0%,w([P])=0.090 0%,w([S])=0.029 0%,w([Ti])=0.015 1%.在 1 600 ℃时,铁水中各元素之间相互作用系数如表 1[9]所示.

表1 1 600℃条件下铁水中各元素的相互作用系数

高炉铁水温度和铁水硅质量分数间关系[11]为

式中:T为铁水温度,K;R2为炉渣的二元碱度;pf为热风压力,MPa.

某厂高炉炉渣平均成分及相关参数:w(CaO)=38.46%,w(SiO2)=34.24%,w(Al2O3)=16.43%,w(MgO)=10.29%,w(FeO)=0.30%,w(MnO)=0.28%;碱度R2=1.12,热风压力pf=0.387 MPa.由此可以计算得到:A=15.57,B=0.039 5.代入式(6)可得高炉铁水温度与铁水硅质量分数之间的关系为

铁水硅质量分数为0.35%时,按式(9)计算的铁水温度以及该温度下计算得到的a[Si]和a[Ti]值代入式(3),便得到在高炉冶炼温度范围内,上述反应达到平衡时a(TiO2)和a(SiO2)的平均活度比.

铁水中的[Ti]-[Si]平衡反应式可由式(1)和式(2)合并得到,即

式中ΔG0=-66 480-4.12T.

由式(10)及a(TiO2)/a(SiO2)可以化简得到

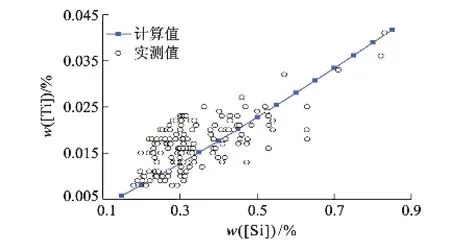

由式(9)和式(11)可计算得到铁水中Si和Ti质量分数之间的对应关系,如图1所示.

图1 铁水中[Ti]-[Si]平衡

由图1可知,铁水Si质量分数越高,铁水Ti质量分数也越高.理论计算结果表明,铁水中Ti和Si的质量分数存在较好的线性关系,Ti质量分数受铁水温度或Si质量分数的影响.降低铁水Si质量分数就能降低铁水Ti质量分数,但铁水Si质量分数也不能过低,以免炉况波动造成炉缸冻结.在炉温一定时,铁水Ti质量分数又决定于入炉矿石和焦炭灰分中的TiO2量(kg·t-1).因此,降低炉料带入高炉的TiO2负荷,控制高炉铁水含硅量(炉温)在较低水平,对降低铁水Ti质量分数具有重要意义.

某厂高炉290多炉冶炼帘线钢用铁水成分的统计分析表明,90%左右的高炉的铁水中w([Si])=0.20% ~0.50%,平均w([Si])为0.35%.根据理论计算结果可知,当铁水中w([Si])为0.35%时,对应铁水温度为1 508℃,此时铁水中的w([Ti])为0.015 3%.图2为某厂冶炼帘线钢用铁水Ti质量分数分布.86.8%的高炉的铁水w([Si])=0.006% ~0.026%,平均为0.015%.

图2 铁水中Ti质量分数分布

2 转炉脱钛分析

转炉终点Ti质量分数代表帘线钢生产过程的初始含Ti量,对成品Ti质量分数产生直接的影响.铁水中较多的Ti主要是在转炉吹炼过程中氧化进入炉渣的.Ti在氧化过程中,不同钢液的氧质量分数对应钛的氧化产物是不同的.当钢液中氧质量分数w([O])≥0.003%时,主要析出TiO2[12].某厂转炉实测氧质量分数为0.033% ~0.100%.所以,钢液中钛的氧化物以TiO2的形式存在.因此,实际转炉冶炼过程中钢液C和Ti的耦合反应[10]可以表示为

式中ΔG0=-602 000+296.68T.

反应达到平衡时,假设钢液中CO分压pCO=100 kPa,可得

计算所用转炉冶炼钢液平均成分见表2.

表2 生产帘线钢时转炉冶炼钢液平均成分 %

对某厂转炉终点实测碳氧积进行统计分析,得到转炉终点实测碳氧积的平均值为w([C])·w([O])=0.004.当转炉终点温度分别为1 600,1 650和1 700℃,终点碳质量分数为0.06% ~0.12%时,结合实际生产数据可计算得到对应温度下与钢液平衡的a(TiO2)分别为 0.90,0.64和0.32.由式(13)和转炉终点实测碳氧积以及平衡的a(TiO2),可以计算出转炉吹炼过程中温度分别为1 600,1 650和 1 700 ℃时钢水中的w([C])和w([Ti])的对应关系,如图3所示.

转炉终点钢水Ti质量分数w([Ti])主要受转炉终点钢水氧化性和终点温度的影响,而钢水氧化性又与转炉终点w([C])以及温度密切相关.由图3中可知:将转炉终点w([C])控制在0.06% ~0.12%时,钢液w([Ti])受终点w([C])变化的影响不大;当碳质量分数较高时,随温度升高,钛质量分数增加趋势较明显.所以较低终点钢水碳质量分数和较低终点钢水温度有利于钛被氧化去除.但钢水w([C])过低时,钢液过氧化会造成钢液温度升高,反而不利于钢液脱钛,同时也对帘线钢中全氧的控制带来困难.

由于钛比较易氧化,统计结果表明,在目前转炉终点拉碳质量分数范围内(w([C])=0.06% ~0.12%),只要温度控制合适,转炉终点钛受转炉终点碳的影响并不显著.也即采用高拉碳操作并不会造成转炉终点残钛的明显升高.转炉终点采用高拉碳操作能带来以下好处:① 能明显降低转炉终点钢水氮质量分数;②减少炉后增碳剂加入量,可明显减少由增碳剂带入钢水中的氮质量分数;③ 能避免钢液过氧化.

某厂200多炉冶炼帘线钢用转炉钢水终点温度的统计分析表明,90%左右的转炉出钢温度为1 625~1 685℃,平均出钢温度为1 650℃.根据理论计算结果可知,当转炉出钢温度为1 625℃时,为了使转炉终点钢水w([Ti])<0.001%,此时应控制转炉终点钢水w([C])不超过0.14%;出钢温度为1 650℃时,要达到相同的Ti质量分数水平,此时终点碳质量分数应不超过0.12%.对于实际生产过程中所能达到的转炉出钢温度和终点w([C])控制水平,理论上终点w([Ti])可控制在 0.000 32% ~0.000 60%.因此,温度的控制尤为重要.在温度控制合适时,实际生产过程中配合流渣、造新渣等操作,此时转炉终点w([C])的控制水平或许可以进一步提高.

3 钢液精炼增钛分析

通过对某厂生产帘线钢82A用铁水、转炉终点和成品化学成分的统计分析,该厂帘线钢82A各生产工序中钢水平均钛质量分数的变化如图4所示.

图4 帘线钢82A冶炼钢水钛质量分数变化

该厂入炉铁水的Ti质量分数平均值[Ti])为0.014 50%,经转炉吹炼后降至0.000 70%,最终帘线钢82A的成品[Ti])为 0.000 53%,其中小于0.000 50%的比例不到60%.由图4可知,精炼增钛现象比较普遍,转炉出钢w([Ti])=0.000 70%,精炼中钢水最高增钛量达到0.000 87%,难以满足82A的生产要求.根据计算及试验表明:在精炼温度范围内,实际帘线钢精炼过程中,顶渣中的TiO2主要是在增碳过程中被C还原进入钢液中[10].

下面从物料平衡角度,说明转炉下渣量MBOF对钢液精炼增钛量Δw([Ti])的影响.假设LF原始渣中不含有TiO2,设转炉渣中TiO2质量分数为w(TiO2)BOF.LF渣量为MLF,LF精炼结束后渣中TiO2质量分数为w(TiO2)LF.根据元素钛的质量守恒(其中TiO2中钛质量分数为0.6),可得

若MLF=15 kg·t-1,w(TiO2)LF=0.2%,当w(TiO2)BOF=0.4% ~1.0%时,由上式可得下渣量与钢液增钛的关系见图5.

图5 转炉下渣量对增钛量的影响

由图5可知,w(TiO2)BOF越高、下渣量越大,精炼中钢液增钛量也越多.当w(TiO2)BOF=0.7%时,只要下渣量大于5 kg·t-1,钢液增钛量将超过0.000 3%;当w(TiO2)BOF=0.8%时,钢液增钛量将超过0.000 6%.生产中加入的合金也会含钛,综合两方面影响会导致钢液明显增钛.因此,为了减少精炼增钛量应尽量控制转炉出钢下渣量,或通过双渣操作降低转炉终渣中的w([TiO2]),并采用低钛铁合金.图5也可以表示加入的造渣料中所含的TiO2引起的钢液增钛情况.因此,为降低因加入造渣材料而引起的钢液增钛,应严控造渣料中w([TiO2]).

4 结论

1)高炉铁水中Ti质量分数和Si质量分数存在较好的线性关联性,Si质量分数(炉温)对铁水Ti质量分数有着显著的影响.铁水中Ti在转炉吹炼过程中绝大部分被氧化进入转炉终渣,并通过转炉出钢下渣影响钢水钛质量分数.

2)转炉终点钢水Ti质量分数受转炉终点钢水C质量分数和终点温度的影响,其中温度影响尤为明显.在目前的拉碳范围内(w([C])=0.04% ~0.12%),只要严格控制好温度,采用高拉碳操作并不会造成转炉终点残钛的明显升高.转炉终点采用高拉碳操作能明显降低钢水氮质量分数、减少由增碳剂带入钢液中的氮质量分数以及避免钢液过氧化.

3)为了减少精炼过程以及后续工序中钢液增钛的情况,必须严格控制转炉下渣量以及转炉渣中TiO2质量分数,降低加入炉内的造渣料中的TiO2质量分数.采用低钛合金及使用含TiO2量低的精炼渣、大包覆盖剂、中包覆盖剂和连铸保护渣,可有效减少钢液中的增钛量.

References)

[1]王国林,施 斌,姬新生,等.基于人工智能技术的轮胎硫化优化[J].江苏大学学报:自然科学版,2011,32(2):144-147.

Wang Guolin,Shi Bin,Ji Xinsheng,et al.Tire curing optimization based on artificial intelligence technology[J].Journal of Jiangsu University:Natural Science Edition,2011,32(2):144-147.(in Chinese)

[2]Liu H Y,Wang H L,Li L,et al.Investigation of Ti inclusions in wire cord steel[J].Ironmaking&Steelmaking,2011,38(1):53-58.

[3]罗通伟.0Cr18Ni10Ti钢中TiN夹杂物的危害及应对措施[J].特钢技术,2014,20(3):1-4.

Luo Tongwei.Harmfulness of TiN inlusion in 0Cr18Ni10Ti and countermeasures for its eliminating[J].Special Steel Technology,2014,20(3):1-4.(in Chinese)

[4]Ma Wenjun,Bao Yanping,Zhao Lihua,et al.Control of the precipitation of TiN inclusions in gear steels[J].International Journal of Minerals Metallurgy&Materials,2014,21(3):234-239.

[5]Jiang Yuedong,Lei Jialiu,Zhang Jing,et al.Effect of carbon content on Ti inclusion precipitated in tire cord steel[J].Journal of Surface Engineered Materials and Advanced Technology,2013(3):283-286.

[6]Zhang Jing,Xue Zhengliang,Jiang Yuedong,et al.Research on precipitation of Ti inclusions during solidification of tire cord steel of SWRH82A[J].Metalurgia International,2014,19(1):34-37.

[7]Michelic S K,Loder D,Reip T,et al.Characterization of TiN,TiC and Ti(C,N)in titanium-alloyed ferritic chromium steels focusing on the significance of different particle morphologies[J].Materials Characterization,2015,100:61-67.

[8]Sun Liyuan,Li Jingshe,Zhang Lifeng,et al.Production of nitrogen-bearing stainless steel by injecting nitrogen gas[J].Journal of Iron and Steel Research,International,2011,18(11):7-11.

[9]黄希祜.钢铁冶金原理[M].3版.北京:冶金工业出版社,2004.

[10]郭大勇,高 航,万雪峰,等.帘线钢精炼过程碳还原氧化钛理论分析[J].材料与冶金学报,2013,12(2):99-102.

Guo Dayong,Gao Hang,Wan Xuefeng,et al.Analysis of reduction of TiO2by carbon during tyre cord steel refining process[J].Journal of Materials and Metallurgy,2013,12(2):99-102.(in Chinese)

[11]惠志刚,汪保平.高炉炉温与铁水硅质量分数的推算及其应用[J].安徽工业大学学报:自然科学版,2010,27(3):221-224.

Hui Zhigang,Wang Baoping.Calculation application on hot blast furnace temperature and metal iron silicon[J].Journal of Anhui University of Technology:Natural Science,2010,27(3):221-224.(in Chinese)

[12]王明林,成国光,赵 沛,等.含钛低碳钢凝固过程中氧化钛形成的热力学[J].钢铁研究学报,2004,16(3):40-43.

Wang Minglin,Cheng Guoguang,Zhao Pei,et al.Formation thermodynamics of titanium oxide during solidification of low carbon steel containing titanium[J].Journal of Iron and Steel Research,2004,16(3):40-43.(in Chinese)