不同温度环境下CrMoW转子钢超高周疲劳行为研究

2015-02-20谢少雄李久楷侯方刘永杰王清远张军辉

谢少雄李久楷侯 方刘永杰王清远张军辉

(1.四川大学空天科学与工程学院,四川 成都 610065;2.四川大学建筑与环境学院,四川 成都 610065;3.上海电气电站设备有限公司上海汽轮机厂,上海 200240)

不同温度环境下CrMoW转子钢超高周疲劳行为研究

谢少雄1,李久楷2,侯 方2,刘永杰2,王清远1,2,张军辉3

(1.四川大学空天科学与工程学院,四川 成都 610065;2.四川大学建筑与环境学院,四川 成都 610065;3.上海电气电站设备有限公司上海汽轮机厂,上海 200240)

利用旋转弯曲疲劳试验机,研究CrMoW转子钢在常温与600℃条件下的超高周疲劳特性。对试验数据采用三参数模型拟合,用扫描电子显微镜(SEM)对疲劳断口进行分析。研究结果发现,600℃下的S-N曲线呈现直线下降的趋势,不存在传统意义上的疲劳极限。高温会加速试样的氧化,促进裂纹的萌生与扩展,降低材料的疲劳寿命。断口分析表明:疲劳裂纹主要萌生于试样表面,很少发现裂纹萌生于内部的情形。在600℃下,裂纹萌生区普遍发现有夹杂物。对试验前后转子钢硬度值进行测量,没有发生明显变化。

CrMoW转子钢;高温超高周疲劳;夹杂物;硬度

0 引 言

超超临界发电机组具有能耗小、效率高、低排放等优点,发展超超临界机组将是我们清洁煤发电技术的主要发展方向,也是解决电力短缺、环境污染以及提高能源利用率的最有效途径。目前,各国都在致力于发展超超临界发电设备[1-2]。现代超超临界汽轮机的蒸汽温度达到600℃、蒸汽压力达到30MPa,这种工作环境下对材料性能的要求很高。转子作为汽轮机组中关键的受力和高速旋转部件,机组在长期的启动、停机或者负荷变动过程中,转子材料不断老化,材料的强度以及韧性劣化,复杂的服役环境使得材料的损伤程度加大;同时转子也会承受高达1010~1011周次循环荷载的作用,最终导致材料疲劳而失效。为了转子的安全运行,对转子材料进行高周甚至超高周疲劳寿命的研究显得十分必要。

9%CrMoW钢是在9Cr1Mo钢的基础上添加W,发展出来的新一代超超临界高中压转子X12Cr-MoWVNbN10-1-1耐热钢[3]。通过加入1%的W,降低Mo含量以避免形成铁素体,形成以W为主的W-Mo复合固溶强化,X12CrMoWVNbN10-1-1耐热钢在30 MPa的水蒸汽环境中最高使用温度可以达到650℃,具有良好的综合性能,能够更好的适应汽轮机组中的恶劣环境,如今已经应用于超超临界汽轮机组零件特别是中高压转子上。作为引进到国内的新钢种,此钢的国产化技术水平与我国超超临界高中压转子用钢发展的巨大需求相比有较大的差距。目前,对此转子钢的研究大多集中在微观组织、蠕变性能以及低周疲劳上[4-6],还没有关于此转子钢高温超高周疲劳方面的报道。本文将利用旋转弯曲疲劳试验系统,完成CrMoW转子钢在室温和600℃下的超高周旋转弯曲疲劳对比试验。

1 材料与试验

1.1 材料与试样

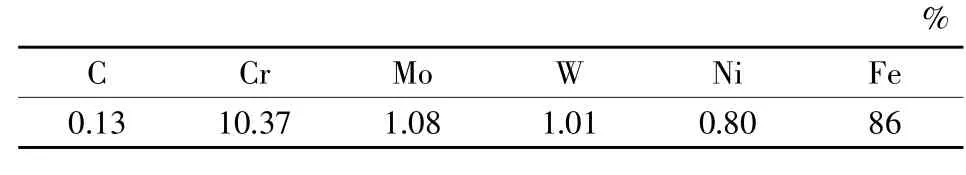

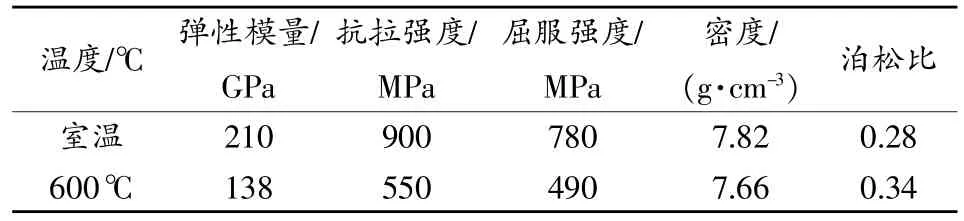

试验材料为超超临界汽轮机CrMoW转子钢,牌号:X12CrMoWVNbN10-1-1。其主要化学成分与力学性能见表1和表2。两组试验分别在室温和600℃条件下进行,应力比R=-1。疲劳试验采用纯弯曲式旋转弯曲疲劳试样,图1为常温与600℃条件下的疲劳试样尺寸。试样加工严格按照疲劳试样加工工艺,要求所采用的机械加工在表面产生的残余应力和加工硬化尽可能的小,表面质量应均匀一致。

1.2 试验方法

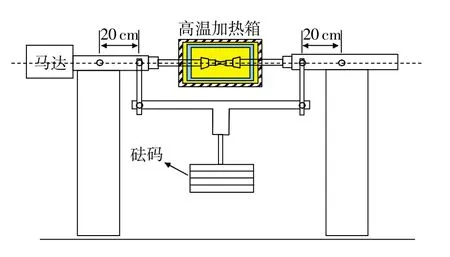

疲劳机为H-7旋转弯曲疲劳试验机,加载频率为50Hz,试验装置简图如图2所示。试验所加载的应力大小取决于砝码,通过加载不同重量的砝码,获取对应的疲劳寿命。

表1 CrMoW转子钢化学成分质量分数

表2 CrMoW转子钢力学性能

图1 疲劳试样(单位:mm)

图2 旋转弯曲疲劳试验系统

使用扫描电子显微镜(SEM)对试验材料进行断口的观察,分析疲劳破坏的微观机理。采用维氏硬度仪对试验材料进行硬度测试,试验加载力为4.9 N,加载力保持时间为15s。通过测得压痕的两条对角线长度的算术平均值换算得到该材料每一点的硬度值。

2 试验结果及分析

2.1 S-N曲线

2.1.1 常温试验

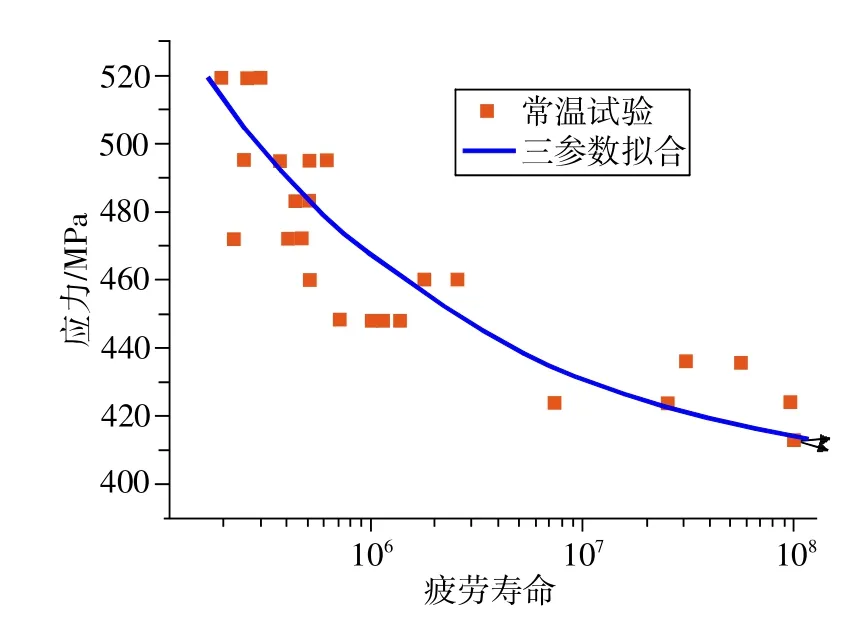

图3为CrMoW转子钢在常温下的旋转弯曲疲劳试验得到的S-N曲线。当疲劳寿命在2×105-5×106周次范围内时,S-N曲线直线下降;但是当疲劳寿命在5×106-1×108范围内时,S-N曲线趋于平缓,疲劳寿命越接近1×108周次时,曲线越趋于水平。其中,箭头表示在该应力下试验达到设定循环次数(1×108周次),但是试样没有发生失效的结果。

在研究材料超高周寿命的特性时,对试验数据点的处理经常用到三参数模型拟合:

式中:N——疲劳寿命;

S——循环应力;

α、β——待定常数;

图3 CrMoW转子钢在常温下的旋转弯曲疲劳数据及拟合曲线

S0——疲劳极限。

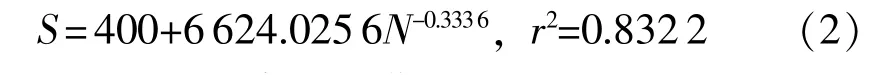

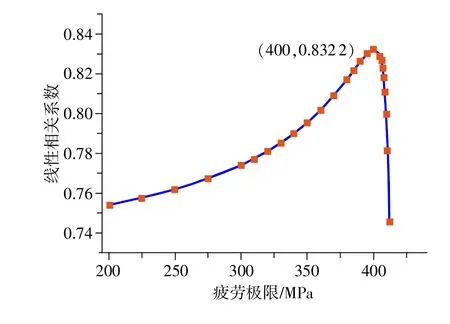

对图3中的试验点进行三参数模型拟合,其中α、β可以用最小二乘法求出。在三参数模型拟合中,确定S0是关键所在,S0值的选择关系到拟合曲线线性相关性的好坏。为此,本文应用数学推导,求出一系列的S0值与对应的线性相关系数值r2,如图4所示。选取最优值对试验数据点进行拟合,拟合结果如下:

由以上公式拟合出的曲线如图4所示。

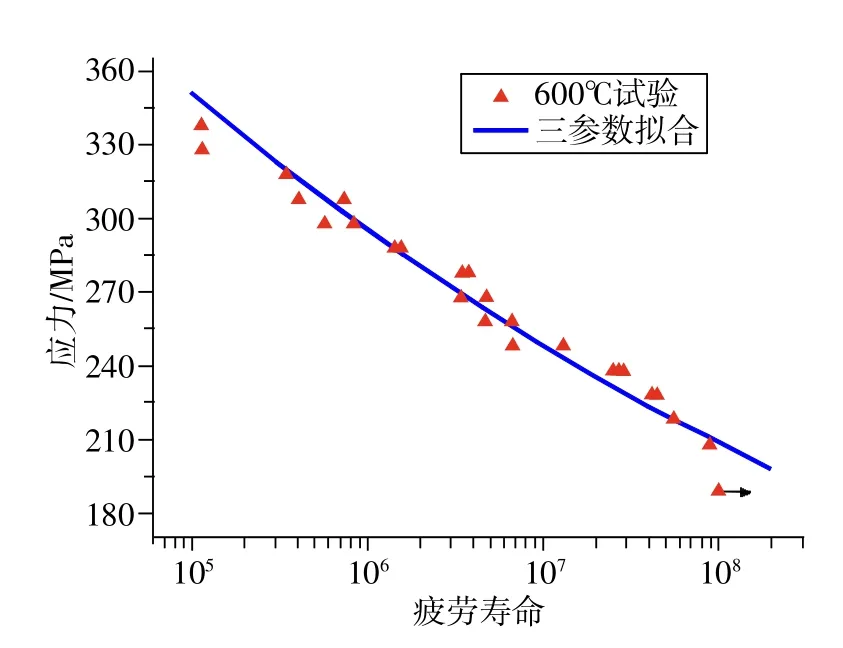

2.1.2 600℃试验

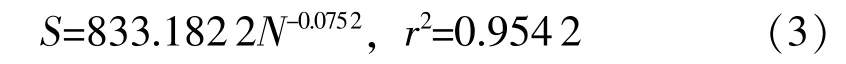

图5为CrMoW转子钢在600℃下的旋转弯曲疲劳试验得到的S-N曲线。当疲劳寿命在2×105周次之前时,S-N曲线迅速下降;而当超过该循环周次后,曲线下降相对缓慢;但是当疲劳寿命在1×108周次左右时,曲线仍呈现下降的趋势。用同样的方法,对图5中的试验点进行三参数模型拟合,拟合结果如下:

以上公式拟合出的S-N曲线见图5所示。试验点较好的分布在曲线的两边,表明曲线拟合效果较好。

2.1.3 不同温度试验下S-N曲线对比分析

图4 三参数模型拟合中疲劳极限与线性相关系数关系

图5 CrMoW转子钢在600℃下的旋转弯曲疲劳数据及拟合曲线

从图3、图5中可以看出,在常温与600℃环境下,疲劳寿命都是随应力的减小而增大,并且试验得到的各个数据点分布良好,没有发生明显的分散。但是,不同的温度表现出了不同的曲线趋势。N=5×106周次之前,常温下与600℃高温下的试验曲线变化比较类似,都是快速下降,而超过这个循环周次后,常温下的S-N曲线变化趋于缓和,但是高温下的曲线继续呈现下降趋势。这是由于高应力时,高温作用的时间短,应力大小对试件的疲劳断裂起主要作用;当应力值小时,高温作用时间增长,相应的由温度带来的氧化程度和材料劣化加强,最终试件的失效是循环应力与温度共同作用的结果[7]。

常温与600℃下的数据拟合结果表明,高温下的拟合结果优于常温,这是因为高温下的试验数据点更加聚集,分散性更加不明显。分别用式(2)和式(3)对疲劳寿命为105、106、107和108周次的疲劳强度进行计算,结果如图6所示。图中表明,疲劳强度随着寿命的增大而下降,温度对疲劳强度的影响明显。在同一寿命下,常温下的疲劳强度要远远大于高温。当疲劳寿命处于106~108之间时,600℃高温下,材料的疲劳强度下降更快。这是由于在温度比较低时,位错在材料内部滑移需要较大的外应力;而在高温下,材料内部热激活过程比较活跃,有利于位错的进行,从而容易萌生疲劳裂纹。事实上,温度的升高,导致了材料的抗拉强度与屈服强度的降低,从而使得材料的抗疲劳性能减弱[8]。而且,在高温条件下,裂纹尖端始终处于氧饱和状态,这使得暴露在空气中的裂纹尖端处金属容易被氧化而变脆,阻塞了裂纹尖端的塑性变形钝化,促进了裂纹的扩展,也将导致材料的疲劳强度降低。

汽轮机转子服役于600℃环境条件,按照30年服役期(N=3.8×1010),可以由式(3)推算出对应的中值疲劳强度约为133MPa。

图6 试样不同寿命阶段的疲劳强度

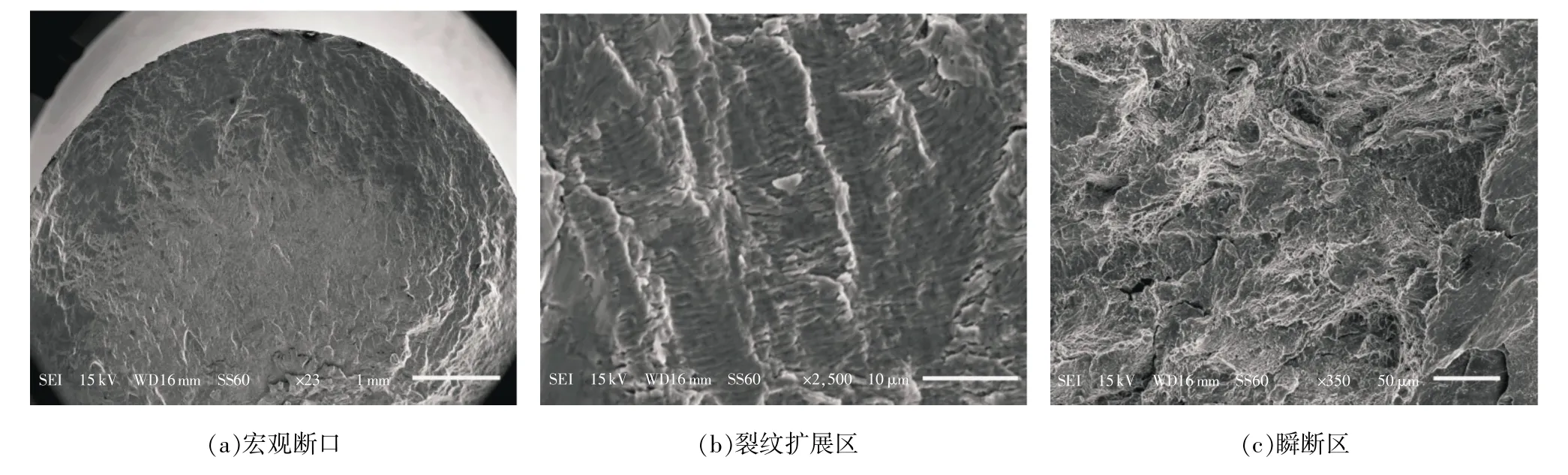

2.2 断口形貌以及断裂机理分析

图7、图8为常温与600℃高温下试样的断口形貌图。两种温度下,都能明显的看到断口上存在的疲劳源区、扩展区和瞬断区,而且断口都是与轴向应力垂直的平断口。在裂纹扩展区,都能看到疲劳条纹跟少量的二次裂纹。在瞬断区,存在比较明显的韧窝形貌和大量的二次裂纹。韧窝形貌在疲劳断口中经常发现,主要是由于在裂纹快速扩展过程中,材料内部的显微空洞快速长大和聚集,在滑移系的作用下空洞长大,最终产生韧窝形貌[9]。

在两种不同的温度下,裂纹主要萌生于试样表面,很少发现裂纹萌生于内部的情况,没发现有鱼眼特征的裂纹萌生区,这不同于一般高强钢的萌生方式[8,10]。对于旋转弯曲作用下的试样来说,其表面的应力往往比较大,这是裂纹萌生于表面的原因之一;同时,材料内部晶粒的四周完全被其他晶粒所包围,而表面晶粒所受的约束较少,因而比内部晶粒易于滑移,再加上表面往往留有加工痕迹或划伤,使其疲劳强度降低,导致裂纹易于萌生于表面;在高温环境下,试样表面处于高温跟环境介质的复杂影响中,表面容易产生氧化膜,由于其与基体的变形不协调将发生破裂,这些地方优先成为裂纹萌生的位置。

在600℃条件下,大多试样断口裂纹萌生区有夹杂物析出。图9(a)为裂纹萌生区颗粒状夹杂物(图8(a)中矩形区域),夹杂物直径大约为15μm;图9(b)为此夹杂物能谱分析图。能谱分析的结果表明,此夹杂物成分主要为Al2O3。夹杂物在表面析出促进了裂纹萌生于表面,这是由于夹杂物的弹性模量跟周围基体相差较大,在循环荷载的作用下,应力集中现象明显,因此,夹杂物处容易成为裂纹萌生的位置。

2.3 硬度分析

图7 室温条件下疲劳断口形貌(σ=436MPa,N=3.08×107)

图8 600℃条件下疲劳断口形貌(σ=248MPa,N=6.72×106)

图9 萌生区夹杂物及能谱分析

图10 疲劳加载前后试样截面上的硬度分布

为了获得疲劳加载前后试样截面上的硬度分布情况,取试验前与试验后的试样(600℃,σ=228MPa,N=4.36×107),从试样外表面到截面中心点范围内,取一些点进行硬度值的测量,结果如图10。从试样表面到截面中心距离上,所有测点的硬度值保持在293.06 HV上下浮动,说明实验前后材料的硬度值保持不变。已有研究表明,汽轮机转子钢经过疲劳试验后,会表现出明显的应力循环软化和材料硬度下降的趋势[11-12]。事实上,硬度值的大小跟材料的微观组织结构有关。CrMoW转子钢是一种组织结构稳定性比较好的耐热钢,在600℃高温下,其晶界、马氏体板条界以及界面上的颗粒状碳化物M23C6没有显著的变化,但是在晶内以及马氏体板条内部有MC型碳化物的析出[4,6]。M23C6型碳化物是钢材料中常见的、结构稳定的碳化物,对结构起到钉扎位错、降低晶界应力的作用。而细小的MC型碳化物的沉淀析出,有助于材料性能和组织结构的进一步稳定[13]。材料在长期高温加载过程中,M23C6与MC型碳化物对基体的强化作用,是导致材料硬度没有发生变化的主要原因。

3 结束语

1)对常温与600℃下试验数据点进行三参数拟合,结果表明,600℃下拟合效果优于常温,并且在600℃下,不存在传统意义上的极限疲劳。根据600℃下的拟合公式可以推算出,汽轮机30年服役期(N= 3.8×1010)对应的中值疲劳强度约为133MPa。

2)试样断口分析表明,疲劳裂纹源主要萌生于试样表面。在600℃温度下,裂纹萌生区有夹杂物析出,经能谱分析为Al2O3。

3)CrMoW转子钢具有较好的微观组织稳定性。试验前后,试样的硬度值没有发生明显的变化。

[1]Knezevic V,Sauthoff G,Vilk J,et al.Martensitic/ferritic super heat-resistant 650℃ steels-design and testing of model alloys[J].ISIJ International,2002,42(12):1505-1514.

[2]林富生.超超临界参数机组材料国产化对策[J].动力工程,2004,24(3):311-316.

[3]Ryu S,Yu J,Ku B.Effects of alloying elements on the creep rupture strength of 9-12%Cr steels[C]∥PARSONS 2000: Fifth InternationalCharlesParsons Turbine Conference,2000:472-484.

[4]殷凤仕,杨钢,李茹,等.X12CrMoWVNbN10-1-1耐热钢的组织和高温力学性能[J].材料热处理学报,2012,3(12):72-75.

[5]Tao X G,Han L Z,Gu J F.Effect of tempering on microstructureevolution and mechanicalpropertiesof X12CrMoWVNbN10-1-1 steel[J].Materials Science and Engineering:A,2014(618):189-204.

[6]Chilukuru H,Durst K,Wadekar S,et al.Coarsening of precipitates and degradation of creep resistance in tempered martensite steels[J].Materials Science and Engineering:A,2009:81-87.

[7]李久楷,刘永杰,王清远,等.TC17钛合金高温超高周疲劳实验[J].航空动力学报,2014,29(7):1567-1573.

[8]Zhao A G,Xie J J,Sun C Q,et al.Effects of strength level and loading frequency on very-high-cycle fatigue behavior for a bearing steel[J].International Journal of Fatigue,2012(38):46-56.

[9]樊俊铃,郭杏林,吴承伟,等.热处理对FV520B钢疲劳性能的影响[J].材料研究学报,2012,26(1):61-67.

[10]鲁连涛,李伟,张继旺,等.GCr15钢旋转弯曲超长寿命疲劳性能分析[J].金属学报,2009,45(1):73-78.

[11]He J J,Chen J,Sun Q M.Effect of loading rate on low-cycle fatigue properties of turbine rotor steel[J]. Procedia Materials Science,2014(3):1773-1779.

[12]Mayer T,Balogh L,Solenthaler C,et al.Dislocation density and sub-grain size evolution of 2CrMoNiWV duringlow cycle fatigue at elevated temperatures[J]. Acta Materialia,2012(60):2485-2496.

[13]Klueh R L,Hashimoto N,Maziasz P J.Development of new nano-particle-strengthened martensitic steels[J]. Scripta Materialia,2005(53):275-280.

Very high cycle fatigue behavior of CrMoW rotor steel at different temperature

XIE Shaoxiong1,LI Jiukai2,HOU Fang2,LIU Yongjie2,WANG Qingyuan1,2,ZHANG Junhui3

(1.School of Aeronautics and Astronautics,Sichuan University,Chengdu 610065,China;2.College of Architecture and Environment,Sichuan University,Chengdu 610065,China;3.Shanghai Electric Power Generation Equipment Co.,Ltd.,Shanghai Turbine Plant,Shanghai 200240,China)

Rotating bending fatigue tests were performed to evaluate the very high cycle fatigue properties of CrMoW rotor steel at room temperature and 600℃.The experimental data was fitted by three parameter models and the fracture morphology was observed by SEM.The results show that theS-Ncurve presents a continuously descending shape at 600℃ and a conventional fatigue limit is not obtained.The oxidation of the specimen is accelerated at the elevated temperature. Accordingly,the crack initiation and crack propagation are also promoted so that the fatigue life is decreased.From the result of fractography,the fatigue fracture mainly occurs on the surface of the specimen and the interior crack initiation is hardly found.The inclusion is generally observed in the crack initiation area at 600℃.It is also found that the hardness value of the materials has no obvious changes before and after the test.

CrMoW rotor steel;high temperature very high cycle fatigue;inclusion;hardness

A

:1674-5124(2015)10-0013-05

10.11857/j.issn.1674-5124.2015.10.003

2015-05-14;

:2015-06-19

国家自然科学基金(11327801,11172188,11302142)

谢少雄(1989-),男,甘肃天水市人,硕士研究生,专业方向为材料的疲劳与断裂。

王清远(1965-),男,重庆市人,教授,博导,主要从事新型材料与结构力学问题、超长寿命疲劳与可靠性等研究。