响应面法优化杏皮渣汁酒精连续发酵工艺

2015-02-15王文文许明君俞冰博

王文文,许明君,俞冰博,张 博,洪 娟,傅 力,*

(1.新疆农业大学食品科学与药学学院,新疆乌鲁木齐 830052;2.韩山师范学院生物系,广东潮州 521041)

响应面法优化杏皮渣汁酒精连续发酵工艺

王文文1,许明君1,俞冰博1,张 博1,洪 娟2,傅 力2,*

(1.新疆农业大学食品科学与药学学院,新疆乌鲁木齐 830052;2.韩山师范学院生物系,广东潮州 521041)

采用固定化果酒酵母,产酯酵母和肠膜明串珠菌的混合菌细胞进行酒精连续发酵杏皮渣汁工艺的研究。以酒精度为指标,采用响应面实验设计法优化接种量、稀释率和可溶性固形物对酒精度的影响,同时建立数学模型。结果表明:酒精连续发酵的最佳工艺参数是:在稀释率0.02h-1,接种量16g/100mL,可溶性固形物17%,温度30℃,pH3.8的条件下,双级连续酒精发酵所得酒精度最高,模型预测值为6.3%(v/v),与验证实验得到的酒精度6.18%(v/v),仅相差0.12%(v/v),从而证明了模型的可靠性。

酒精发酵,连续发酵,响应面法,固定化细胞

杏皮渣是杏浓缩浆加工过程中的副产物,研究表明杏皮渣中含有大量的多糖、粗脂肪、果胶、蛋白质、粗纤维、氨基酸、矿物质等营养元素,其营养成分接近杏果实,加工产品仍能保持其特有的风味[1]。新疆杏皮渣产量大,一般作为饲料或肥料被利用,利用率低,产品附加值小[2]。将杏皮渣用于酿酒、制醋,能有效解决杏皮渣的利用问题。

目前关于采用固定化微生物细胞酒精连续发酵杏皮渣汁的研究尚鲜有报道。连续发酵排除了微生物的迟滞期和产物的抑制效应,具有产品质量稳定,生产效率高,容易控制等优点[3-4]。固定化细胞能持续增殖、细胞密度大、发酵周期短,与连续发酵结合能有效解决游离细胞连续发酵菌体浓度低、发酵时间长等缺点[5-6]。

申渝[7]等采用搅拌式罐串联多级填料管进行高浓度乙醇连续发酵,研究表明增加连续发酵反应器的级数对提高乙醇浓度的效果要优于降低进料速度。季更生[8]等采用树干毕赤酵母对15g/L木糖和30g/L葡萄糖混合发酵底物进行二级串联酒精连续发酵,结果表明在发酵温度35℃,底物流加速度30mL/h的条件下,平均发酵酒精度达15.22g/L。贾东晨[9]等利用管式反应器模拟连续发酵糖蜜生产乙醇的工艺,结果表明,提高原料的稀释率,乙醇的产率与稀释率成正比。 郭学武[10]等利用混合固定化克鲁维酵母和固定化酿酒酵母对乳清粉进行了单级和双级串联连续发酵,研究发现增加单级连续发酵中发酵液的循环流动对提高发酵速度和酒精度有帮助。Smogrovicova D[11]等研究了连续气升式反应器和固定化酵母对啤酒发酵参数和质量的影响,研究发现固定化生物量越大,发酵时间越短,当固定化生物量和麦芽汁体积比为0.27∶1(v/v)时,啤酒的生产率和质量最高。本研究应用固定化微生物细胞连续发酵技术研究杏皮渣汁酒精发酵工艺,以期为杏皮渣的开发利用和固定化酵母酒精连续发酵提供技术借鉴。

1 材料与方法

1.1 材料与仪器

果酒酵母和产酯酵母 新疆农业大学食品科学与药学学院微生物实验室提供;肠膜明串珠菌(菌株编号22731) 购自中国工业微生物菌种保藏管理中心;杏皮渣 杏皮渣由新疆轮台县华隆农林开发有限公司提供;孟加拉红 广州环凯微生物科技有限公司;MRS固体培养基 广州环凯微生物科技有限公司;MRS肉汤培养基 广州环凯微生物科技有限公司;海藻酸钠 化学纯;聚乙烯醇 分析纯;二氧化硅、碳酸钙 均为分析纯;果胶酶 酶活力为1.8万U/mg,江苏锐阳生物科技有限公司;纤维素酶 酶活力为1万U/g,江苏锐阳生物科技有限公司。

蠕动泵 BT00-100M,常州科健蠕动泵厂;恒温水浴锅 HWS26,上海一恒科技有限公司;型手持糖度仪 WYT,成都光学厂;全玻璃双层发酵罐(定制) 台州市椒江玻璃仪器厂。

1.2 实验方法

1.2.1 杏皮渣汁的制备 杏皮渣和水以1∶5(g/mL)的比例浸泡,添加果胶酶0.5%(g/100mL),纤维素酶2%(g/100mL),49℃,酶解时间4h,过滤后调整糖度17%,121℃灭菌20min备用。

1.2.2 固定化酵母的制备工艺

1.2.2.1 果酒酵母及产酯酵母菌菌悬液的制备 在2瓶200mL杏皮渣汁中分别接入2环果酒酵母及2环产酯酵母,28℃,110r/min摇床培养24h;取培养液10mL,5000r/min离心15min,倒去上清液,并用无菌蒸馏水将菌体洗涤3次后,称取湿菌体2.0g,用无菌生理盐水配制成含酵母菌2.0g/100mL的菌悬液。

1.2.2.2 肠膜明串珠菌菌悬液的制备 在200mL乳酸菌液体培养基中接入2环活化后的肠膜明串珠菌,30℃,110r/min摇床培养36h;取培养液10mL,5000r/min离心15min,倒去上清液,并用无菌蒸馏水将菌体经3 次洗涤后,称取湿菌体2.0g,用无菌生理盐水配制成含乳酸菌2.0g/100mL的菌悬液。

1.2.2.3 混合菌种菌悬液的制备 按果酒酵母菌悬液∶产酯酵母菌悬液∶肠膜明串珠菌菌悬液为2∶2∶1(v/v)的比例进行混合得到混合菌种的菌悬液。

1.2.2.4 固定化细胞的制备 称取海藻酸钠4g、聚乙烯醇3.2g、二氧化硅1.6g、碳酸钙为0.6g,溶于100mL水中,混合均匀,121℃灭菌20min,冷却至室温后,加入8%(v/v)混合菌种的菌悬液,搅拌均匀,用5mL注射器滴入浓度为2.0%∶3.5%(g/100mL)的氯化钙-硼酸固化剂中,保鲜膜封口,4℃固化24h。

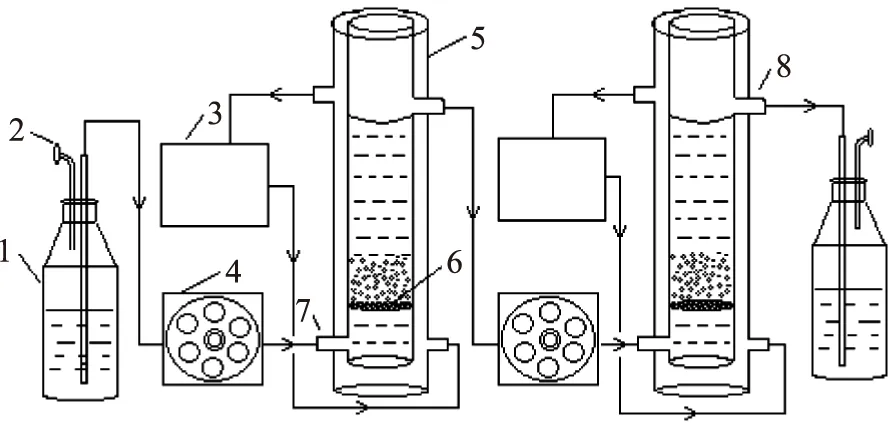

1.2.3 双级连续发酵流程 如图1所示,发酵装置为双层全玻璃发酵罐,发酵罐体积为1120cm3,有效容积为840cm3。采用循环水进行温度控制,蠕动泵进行流量控制。装置连接完成后,将固定化酵母放于发酵罐下部的多孔隔板上,杏皮渣汁填充至发酵液出口位置。连续发酵开始前先进行48h的分批发酵,之后启动泵,杏皮渣汁以恒定的流量从进料口流入,同时收集出料口的发酵液,每隔12h测定一次酒精度,连续2次酒精度一致,视为发酵进入稳态。

图1 双级串联连续发酵示意图Fig.1 The schematic diagram of a two-stage continuous fermentation system注:1.储料瓶,2.滤膜,3.恒温水浴锅,4.蠕动泵,5.全玻璃发酵装置,6.多孔隔板,7.进料口,8.出料口。

1.2.4 酒精连续发酵单因素实验设计

1.2.4.1 单级连续酒精发酵可行性的探索 分别设定稀释率为0.01、0.02、0.03、0.04h-1,发酵温度为30℃,接种量为16g/100mL,可溶性固形物为17%,pH自然,发酵进入稳态时测定其酒精度,以酒精度为衡量指标,探索单级连续发酵的可能性。

1.2.4.2 不同稀释率对双级连续酒精发酵的影响 分别设定稀释率为0.01、0.02、0.03、0.04、0.05h-1,发酵温度为30℃,接种量为16g/100mL,可溶性固形物为17%,pH自然,发酵进入稳态时测定其酒精度,以酒精度为衡量指标,确定稀释率大小。

1.2.4.3 不同浓度可溶性固形物对双级连续酒精发酵的影响 分别设定可溶性固形物为13%、14%、15%、16%、17%,发酵温度为30℃,接种量为16g/100mL,pH自然,发酵进入稳态时测定其酒精度,以酒精度为衡量指标,确定可溶性固形物的含量。

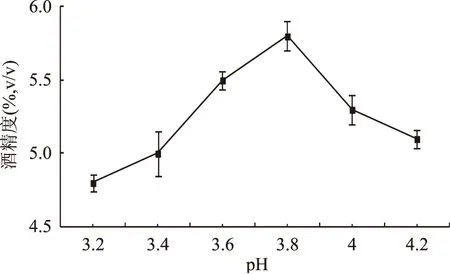

1.2.4.4 不同pH对双级连续酒精发酵的影响 分别设定pH为3.2、3.4、3.6、3.8、4、4.2,发酵温度为30℃,接种量为16g/100mL,发酵进入稳态时测定其酒精度,以酒精度为衡量指标,确定最佳pH。

1.2.4.5 不同接种量对双级连续酒精发酵的影响 分别设定接种量为10、12、14、16、18、20g/100mL,发酵温度为30℃,发酵进入稳态时测定其酒精度以酒精度为衡量指标,确定接种量大小。

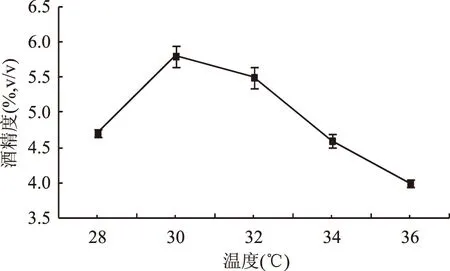

1.2.4.6 不同温度对双级连续酒精发酵的影响 分别设定发酵温度为28、30、32、34、36℃,发酵进入稳态时测定其酒精度,以酒精度为衡量指标,确定最佳发酵温度。

1.2.5 双级连续酒精发酵条件优化 在单因素实验的基础上,选择稀释率、可溶性固形物、接种量进行3因素3水平响应面实验设计(如表1),并通过Design-Expert8.0进行数据处理,得到双级连续酒精发酵阶段的最佳工艺参数。

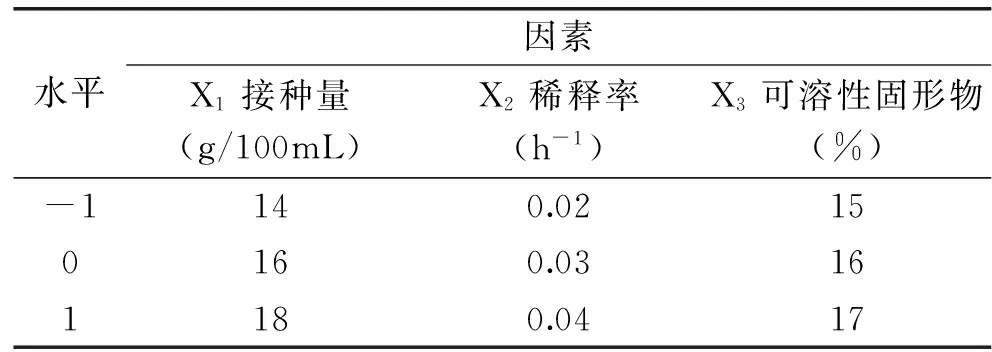

表1 响应面实验因素与水平表Table1 Factors and levels of response surface methodology

1.2.6 分析方法 酒精度测定:采用GB/T 15038-2006葡萄酒、果酒通用分析方法。可溶性固形物测定:手持糖度仪测定。

2 结果与分析

2.1 单级连续酒精发酵可行性探索

由图2可知,单级连续发酵的酒精度随着稀释率的提高逐渐降低,当稀释率为0.01h-1时,酒精度最大为4.5%(v/v),当稀释率为0.03h-1时,酒精度急剧下降为2.4%(v/v),当稀释率为0.04h-1时,酒精度最小为1.9%(v/v)。按产品要求,初始酒精度一般为5%~6%(v/v)左右,而根据国标GB18187-2000酿造食醋的规定,酿造食醋总酸必须达到3.5g/100mL。理论上100g酒精只能生成100g醋酸,单级连续发酵要想满足实际生产的需要必须在极低的稀释率条件下,才能勉强达到[12]。因此,单级连续酒精发酵不适合应用于工业生产。

图2 不同稀释率对单级连续酒精发酵的影响Fig.2 Effect of dilution rates on single-stage continuous alcohol fermentation

2.2 双级连续酒精发酵单因素实验

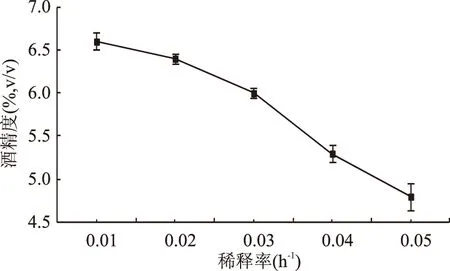

2.2.1 不同稀释率对双级连续酒精发酵的影响 由图3可知,相较于单级发酵,双级发酵的发酵酒精度有明显的提高。随着稀释率的提高,酒精度逐渐降低,当稀释率为0.01h-1时,酒精度最高为6.6%(v/v),当稀释率为0.03h-1时,酒精度下降至6.0%(v/v),当稀释率为0.05h-1时,酒精度最低4.8%(v/v)。稀释率的高低应该控制在一定范围内,过低的稀释率会造成菌体生长过浓,发酵罐中残糖、酒度和菌体生物量的浓度呈现大幅度的周期性波动,过高的稀释率又会造成菌体被洗出,产物得不到积累[13]。因此,综合考虑,选择双级连续酒精发酵的稀释率为0.03h-1。

图3 不同稀释率对双极连续酒精发酵的影响Fig.3 Effect of dilution rates on two-stage continuous alcohol fermentation

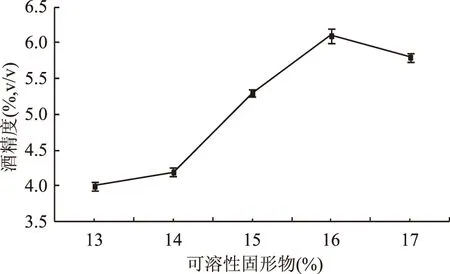

2.2.2 不同浓度可溶性固形物对双级连续酒精发酵的影响 由图4可知,随着可溶性固形物浓度的增加,发酵酒精度呈现先升高后降低的趋势。当可溶性固形物浓度为13%时,酒精度最低为4.0%(v/v),当可溶性固定物浓度增加至16%时,酒精度最高为6.1%(v/v),当可溶性固形物浓度高于16%时,发酵酒精度开始下降,可能是由于可溶性固形物浓度太高,影响了酵母菌的繁殖和代谢。可溶性固形物浓度过低会抑制酵母菌的生长,影响次级代谢产物的积累,而浓度太高,又会导致高级醇、琥珀酸等副产物生成量增加,造成口感苦涩刺喉[14]。因此选择可溶性固形物浓度为16%。

图4 不同浓度可溶性固形物对双级连续酒精发酵的影响Fig.4 Effect of soluble solids concentration on two-stage continuous alcohol fermentation

2.2.3 不同pH对双级连续酒精发酵的影响 由图5可知,随着pH的不断升高,酒精度呈现先升高后降低的趋势,当pH为3.8时,酒精度达到最大为5.8%(v/v),当pH大于3.8时,随着pH的增长,酒精度开始下降,可能是由于pH过高,影响了酵母菌的生长代谢导致了酒精度的下降。选择pH为3.8。

图5 不同pH对双级连续酒精发酵的影响Fig.5 Effect of pH on two-stage continuous alcohol fermentation

2.2.4 不同接种量对双级连续酒精发酵的影响 由图6可知,随着接种量的提高,酒精度急剧升高,当接种量达到16g/100mL时,酒精度最高为6.0%(v/v),当接种量大于16g/100mL以后,酒精度又开始急速减小。接种量过小,酵母数量不足,酒精产量较少,发酵不彻底,残糖高,酵母易老化。接种量过大,大量的糖被酵母生长所代谢,产酸更多的代谢废物,不利于发酵[15]。选择接种量为16g/100mL。

图6 不同接种量对双级连续酒精发酵的影响Fig.6 Effect of inoculums on two-stage continuous alcohol fermentation

2.2.5 不同温度对双级连续酒精发酵的影响 由图7可知,随着温度的不断提高,酒精度呈现先升高后降低的趋势,当发酵温度为30℃时,酒精度达到最大为5.8%(v/v),之后随着发酵温度的不断升高,酒精度下降显著。发酵过程中菌体最大的生物活性一般只能维持在很小的温度范围内,发酵温度过高会造成菌体的老化,发酵温度过低会抑制菌体的生长。因此选择发酵温度为30℃。

图7 不同温度对双级连续酒精发酵的影响Fig.7 Effect of fermentation temperature on two-stage continuous alcohol fermentation

2.3 响应面法优化酒精连续发酵工艺

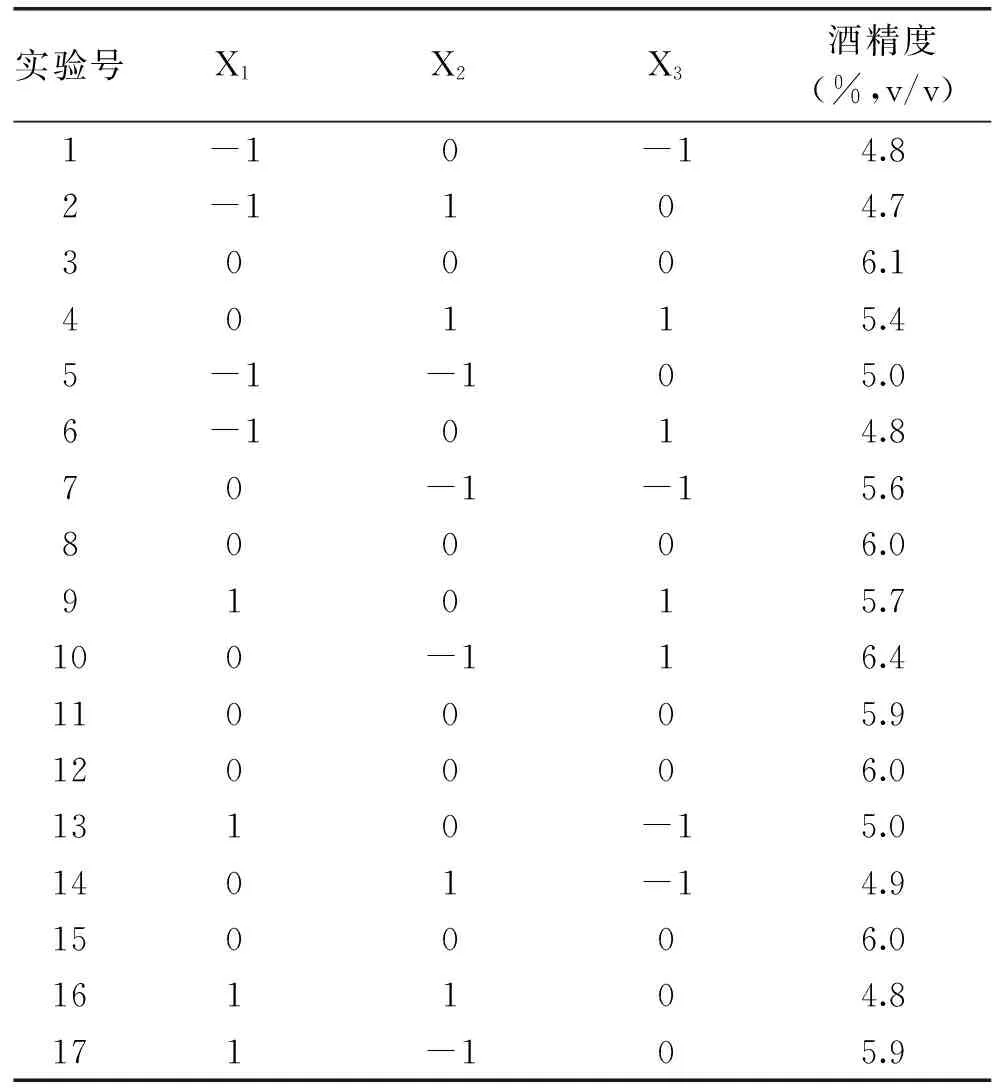

2.3.1 酒精连续发酵模型建立 根据单因素实验结果和前人实验的结果[1]得出,杏皮渣汁酒精发酵在自然pH时(即不用调节pH,大约为4),温度在30℃时,就足以满足发酵的需要,因而选取发酵温度30℃,pH 3.8,以接种量、稀释率、可溶性固形物为因素,采用Box-Behnken实验设计,实验设计及结果见表2。

根据实验结果建立酒精度(Y)与发酵工艺参数的数学模型为:

Y=-89.1375+4.63125X1+361.25X2+6.275X3-10X1X2+0.0875X1X3-7.5X2X3-0.175X12-2000X22-0.225X32

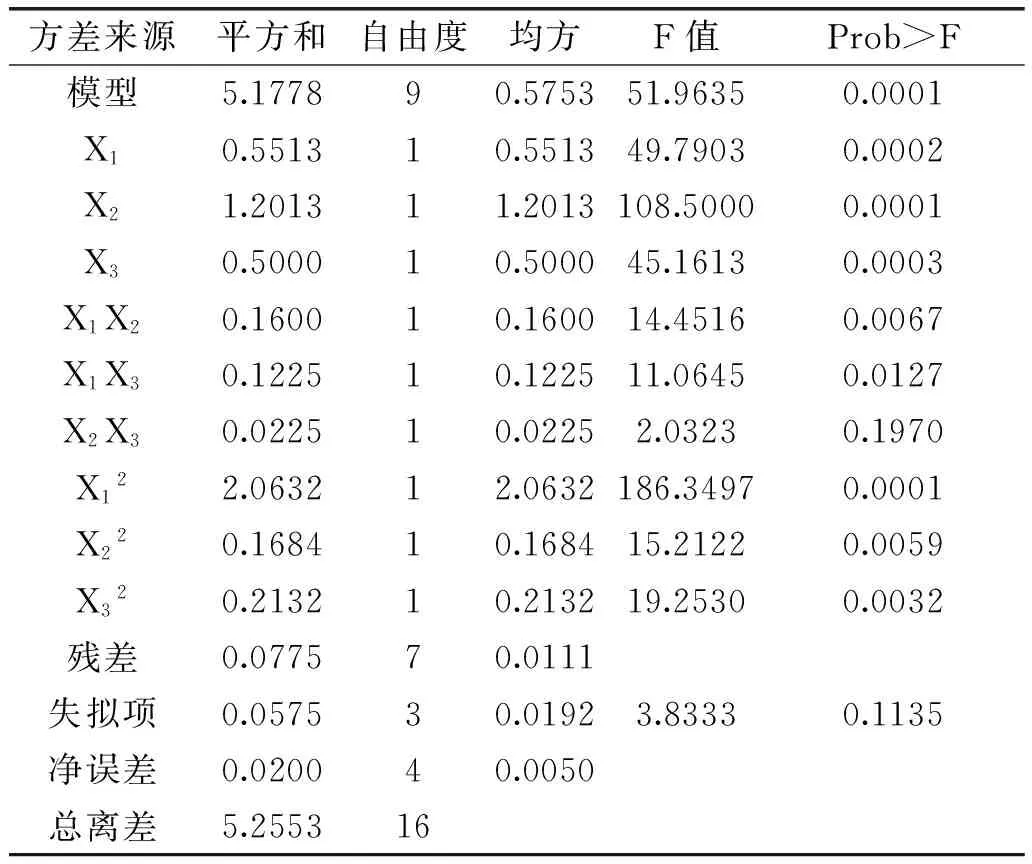

通过对上述回归方程进行方差分析,得到各参数的显著度,结果见表3。

表2 Box-Behnken实验设计表及结果Table2 The design matrix and results of Box-Behnken experiments

表3 实验结果方差分析表Table3 Variance analysis of Result experiments

注:极显著p<0.01,显著p<0.05。

由表3可知,二次回归方程整体模型显著,失拟项不显著,模型选择合适,由软件分析得到模型的相关系数R2为0.9853,调整后R2为0.9663,说明模型拟合度好,响应值96.63%是由所选变量引起的,可以利用该方程确定最佳的发酵工艺。

对模型中的回归性系数进行显著性检验可以看出(表3),该二次回归方程的一次项、二次项以及交互项X1X2、X1X3对发酵酒精度有极显著的影响(p<0.01)。根据二次回归方程各个值的绝对值大小可以得到三个因素对发酵酒精度的影响顺序为稀释率>接种量>可溶性固形物。酒精连续发酵的最佳工艺参数为稀释率为0.02h-1,接种量为16g/100mL,可溶性固形物为17%时,预计酒精度为6.3%(v/v)。采用最佳工艺参数对杏皮渣汁进行酒精连续发酵后,取5d发酵酒精度的平均值,得到实际酒精度为6.18%(v/v),同预测值接近,说明模型切实可行。

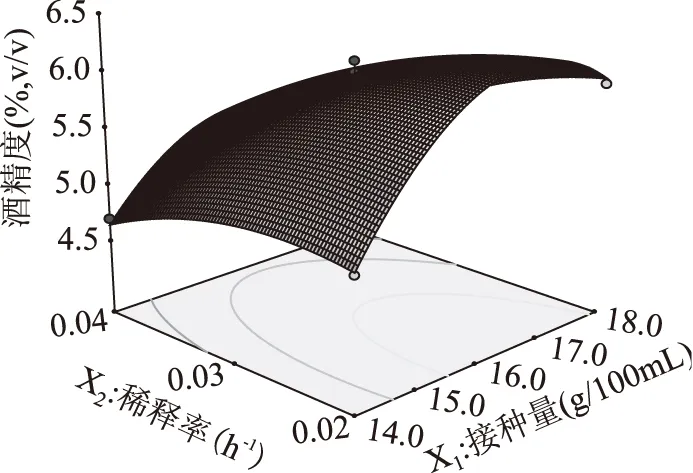

2.3.2 交互作用分析 由图8可知,响应曲面较为陡峭,等值线图呈椭圆状,说明因素接种量和因素稀释率之间交互作用显著。在接种量一定时,酒精度随着稀释率的提高而降低,在0.02h-1附近达到最大值;在稀释率一定时,酒精度随着接种量的升高,曲面先升高后降低,在16%~17%范围内酒精度达到最大。

图8 接种量(X1)和稀释率(X2)相互作用响应面图Fig.8 Response surface plot for interaction of inoculums(X1)and dilution rate(X2)

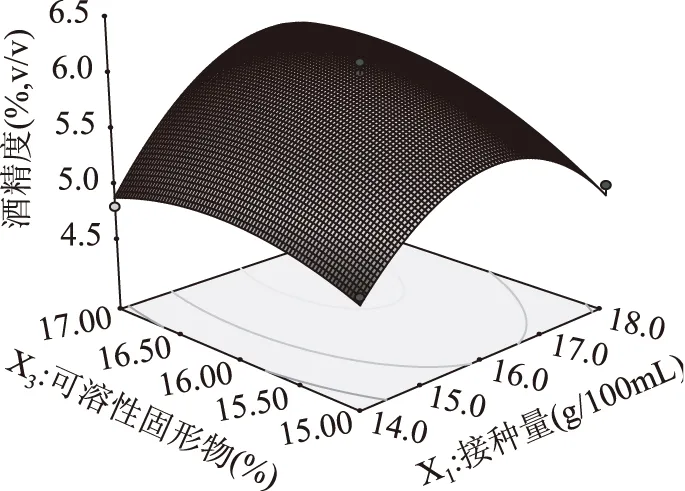

由图9可知,X1X3的交互作用显著,在接种量一定时,酒精度随着可溶性的提高先增大后减小,在16%~17%范围内时达到最大值,在可溶性固形物一定时,酒精度随着接种量的提高先增大后减小,在16%~17%的范围内达到最大。

图9 接种量(X1)和可溶性固形物(X3)相互作用响应面图Fig.9 Response surface plot for interaction of inoculums(X1)and soluble solids(X2)

3 结论

采用双级连续发酵系统对杏皮渣汁进行酒精发酵,通过响应面法对接种量、稀释率、可溶性固形物进行优化,结果显示3个因素对酒精度的影响是显著的,影响的主次顺序是稀释率>接种量>可溶性固形物。利用统计学建立的二次多项式模型,确定了杏皮渣醋酒精连续发酵阶段的最佳工艺参数是:稀释率为0.02h-1,接种量为16g/100mL,可溶性固形物为17%,发酵温度30℃,pH3.8,预计酒精度为6.3%(v/v)。验证实验得到的发酵酒精度为6.18%(v/v),与模型非常接近,从而验证了模型的可靠性。

[1]张富县.杏皮渣醋生产工艺的研究[D].乌鲁木齐:新疆农业大学,2011:2.

[2]李雪娟,骆成尧,敬思群. 杏浓缩浆渣果醋饮料工艺研究[J]. 中国酿造,2008(19):88-91.

[3]董昭.木薯酒精连续发酵生产工艺研究[D]. 重庆:重庆大学,2010:4.

[4]姜秀美.与膜耦合的串联发酵生物质制乙醇的研究[D]. 大连:大连理工大学化学工程,2007:13-14.

[5]Verbelen P J,De Schutter D P,Delvaux F,et al. Immobilized yeast cell systems for continuous fermentation applications[J]. Biotechnology Letters,2006,28(19):1515-1525.

[6]贾淑丽,侯红萍. 固定化连续发酵研究及应用进展[J]. 酿酒科技,2012(2):87-90.

[7]申渝,白凤武. 串联填充管式反应系统中高浓度乙醇连续发酵[J]. 中国生物工程杂志,2011(3):66-70.

[8]季更生,刘玉华,勇强,等. 低pH处理技术在树干毕赤酵母酒精连续发酵中的应用[J]. 安徽农业科学,2011(4):2196-2198.

[9]贾东晨,乔昕,余泽芬,等. 利用管式反应器室内模拟连续发酵糖蜜乙醇生产工艺[J]. 云南大学学报:自然科学版,2011(02):201-205.

[10]郭学武,周珺,刘淼,等. 固定化酵母连续发酵乳清粉生产燃料乙醇的研究[J]. 酿酒科技,2010(2):20-22.

[11]Smogrovicova D,Domeny Z,Svitel J. Effect of immobilised cell concentration on beer quality in continuous fermentation[J]. Food Biotechnology,1998,12(1-2):123-137.

[12]闫小燕.苹果醋及苹果渣发酵生产饲料蛋白的研究[D]. 济南:山东轻工业学院,2010:24.

[13]陈坚,堵国成,张东旭.发酵工程实验技术[M]. 北京:化学工业出版社,2009:174.

[14]袁辉,白云凤. 中心组合和响应面分析优化枇杷果酒发酵工艺[J]. 中国酿造,2010(2):103-106.

[15]金花,侯霖,刘一清,等. 甜高粱茎秆生产燃料乙醇的研究[J]. 酿酒科技,2009(7):17-20.

Conditions optimization of continuous fermentation of apricot dreg juice by response surface methodology

WANG Wen-wen1,XU Ming-jun1,YU Bing-bo1,ZHANG Bo1,HONG Juan2,FU Li2,*

(1.College of Food Science and Pharmaceutical Science,Xinjiang Agricultural University,Urumqi 830052,China;2.Department of Biology,Hanshan Normal University,Chaozhou 521041,China)

The conditions optimization of continuous fermentation with co-immobilization of wine yeast,ester-producing yeast and leuconostoc mesenteroides by apricot dreg juice were studied. Taking the alcohol content as measurement index,the fermentation conditions which included the inoculums,the dilution rate and soluble solids content were optimized by response surface methodology. The mathematical model of alcohol content with inoculums,dilution rate and soluble solids was established. The results were as follows:dilution rate 0.02h-1,inoculums 16g/100mL,soluble solids content 17%,fermentation temperature 30℃,pH3.8. In this conditions the predicted value of alcohol content was 6.3%(v/v),which was in consistent with the measured value 6.18%(v/v).

alcohol fermentation;continuous fermentation;response surface methodology;immobilized cells

2014-08-21

王文文(1987- ),女,硕士研究生,研究方向:食品生物技术。

国家“十二五”科技支撑计划项目(2011BAD27B02-04-01)。

TS255.1

B

:1002-0306(2015)09-0234-05

10.13386/j.issn1002-0306.2015.09.042

*通讯作者:傅力(1964- ),女,硕士,教授,研究方向:食品生物技术。